Цинкование металлоконструкций, Линия горячего цинкования. Цинкование металлоконструкций

Оцинкование металлоконструкций

Обеспечить надежную защиту металлическим изделиям от коррозии позволяют анодные покрытия. Методы самые разнообразные, однако наиболее популярный из них – горячее цинкование стали. Подобная технология позволяет обрабатывать поверхность изделия слоем бело-серебристого металла, либо его сплавом.

Оцинковка используется в таких отраслях, как автомобилестроение, нефтедобывающая и газодобывающая промышленность, энергетика, сельское хозяйство, строительство. Наиболее часто цинковую защиту обеспечивают дорожным ограждениям, опорам ЛЭП, металлоконструкциям различных строений.

Изделия обрабатывают цинком, поскольку данный процесс обладает множеством преимуществ: стоимость нанесения сравнительно невысокая, покрытие абсолютно безопасно, а также чрезвычайно устойчиво к разнообразным воздействиям внешней среды. Оцинкование металлоконструкций позволяет им обрести превосходную защиту от коррозии.

Способы нанесения цинковых покрытий

Цинковые покрытия можно наносить самыми разными способами: за счет металлизации, диффузии, напыления, электроосаждения, химического осаждения и так далее. Прежде чем приступить к холодному цинкованию, изделие из металла необходимо обработать во избежание появления газовых пузырей. Цинк наносится путем термодиффузионной, гальванической обработки, холодным и горячим цинкованием металлоконструкций.

Горячее цинкование

Данная технология является наиболее популярной, поскольку она позволяет обеспечить превосходную устойчивость изделия к коррозии. Согласно этой технологии, изделия из металла помещают в ванну, в которой содержится расплавленный цинк, температура которого составляет примерно 460 °С. Если на металлическое изделие нанесено подобное покрытие, то срок его эксплуатации увеличивается до 50 лет.

Горячее цинкование предусматривает несколько этапов: обработка изделий из металла самыми разными способами, флюсование, просушка, цинкование, удаление излишков цинка, извлечение из ванны изделия, его охлаждение, проверка.

Холодное цинкование

Для осуществления процедуры холодного цинкования не нужны какие-либо особенные условия. Данный способ не предусматривает использование разнообразных реактивов. Перед тем как приступить к холодному цинкованию, металл необходимо очистить традиционным способом.

Предварительно обработав металлическое изделие, на его поверхность следует нанести специальную грунтовку или краситель с содержанием главного компонента – цинковой пудры. Нанесение производится распылителем. По завершении холодного цинкования металлическому изделию гарантируется отличная защита от коррозии. Таким образом, готовая продукция будет эксплуатироваться длительное время, а также обретет привлекательный внешний вид.

Гальваническое цинкование

Данная процедура реализуется путем электрохимического процесса, который протекает в специально предназначенном для этого барабане. У подобной технологии немало плюсов: покрытия получаются блестящими и равномерными, удается достичь высокой производительности. К данной технологии часто прибегают, к примеру, когда требуется обеспечить хорошую защиту крепежным изделиям, метизам.

На сегодняшний день оцинкование металлоконструкций очень популярно в различных сферах. Самая современная линия, на которой осуществляется данный процесс, является одним из главных показателей лидерства завода в данном направлении. Наша компания предлагает наиболее выгодные условия приобретения оцинкованных металлоконструкций, а свою продукцию мы поставляем в самые разные города, включая:

- Екатеринбург

- Челябинск

- Первоуральск

- Тюмень

- Курган

- Нижний Тагил

- Серов

- Пермь

- Тобольск

- Сургут

- Ханты-Мансийск

- Уфа

- Ижевск

- Казахстан

ecm-zink.ru

Оцинкование металлоконструкций, горячее оцинкование изделий из металла

Горячая оцинковка применяется более 250 лет, и по-прежнему это наиболее дешевый и эффективный способ защиты металлических изделий от коррозии. Известно, что изделия из черных металлов ржавеют очень быстро, из-за чего толщина их несущего каркаса становится гораздо меньше расчетной, что нередко является причиной разрушения всей конструкции, порой влекущее трагичные последствия.

Горячее оцинкование защитит изделия из черных металлов и оборудование от коррозии и позволит эксплуатировать их в течение положенного срока. Обычно оцинкованные изделия служат 25−30 лет.

Преимущества горячего цинкования

При горячем цинковании металлоконструкций поверхность металлического изделия покрываются слоем цинка, и по популярности метод уступает лишь гальванической технологии. По стоимости выполнения и долговечности формируемых покрытий этот способ превосходит электрохимический.

Метод предполагает нанесение на поверхность металлоизделия слоя цинка толщиной 40−65 мкм. Это покрытие обеспечивает барьерную и электрохимическую защиту от коррозии. Главным образом цинкуется сталь.

Горячая оцинковка, в сравнении с другими технологиями, отличается оптимальным сочетанием стоимости процесса и обеспечения высоких защитных свойств слоя цинка. Обработанное изделие даже в очень неблагоприятных условиях может прослужить 65−70 лет, сохраняя эти свойства.

Плюсы метода следующие:

- Данная технология применяется даже для обработки изделий сложной геометрической формы. В частности, так обрабатываются трубы.

- Поврежденные механическим воздействием участки цинкового покрытия могут восстанавливаться сами без постороннего вмешательства.

- Устойчивость покрытия при взаимодействии с жидкими средами в 6 раз выше, чем в случае с другими методами оцинковки. Поэтому к данной технологии прибегают при обработке труб и емкостей.

- Эффективно устраняются многие дефекты: поры, раковины и пр.

- Эксплуатация труб и метизов, покрытых цинком по этой технологии, требует минимум финансовых затрат. Поверхности не требуется регулярная окраска, так как уже имеется защита от негативного воздействия внешней среды. Это весьма актуально для труб, эксплуатирующихся в труднодоступных местах (под землей, в стенах).

Этапы оцинковки металлоконструкций

Два этапа:

- Обрабатываемая поверхность тщательно подготавливается.

- Изделие погружается в расплавленный цинк и в результате буквально обволакивается им.

Нюансы горячей оцинковки металла регламентирует ГОСТ 9 .307−89.

Подготовка изделия к процедуре

Согласно ГОСТ, поверхность, подлежащая обработке, должна тщательно подготовиться. Подготовка включает:

- механическую обработку;

- обезжиривание;

- промывку;

- травление;

- промывку после травления;

- флюсование;

- просушку.

Механическая обработка удаляет загрязнения, следы ржавчины, продукты окисления, шлаковые включения. ГОСТ предписывает скруглять острые кромки и углы на изделии, и это тоже делается путем механической обработки. На производстве используют пескоструйные установки.

Обезжиривание выполняется примерно при 75 °C перед основной процедурой для улучшения адгезии защитного слоя с обрабатываемым изделием. Присутствие на поверхности изделия пятен жира и масла может привести к формированию на этих участках неравномерной толщины или отслаивания. Обезжиривание выполняется с помощью химических реагентов, список которых регламентирует соответствующий ГОСТ. Остатки веществ впоследствии должны удалиться промывкой.

Согласно тому же ГОСТ, на трубах и прочих цинкуемых изделиях не должно быть окисленных участков и старого покрытия. Для выполнения этих требований поверхность протравливается обычно соляной кислотой. Процедура выполняется при температуре 22−24 °C, а концентрация раствора кислоты выбирается в зависимости от степени загрязнения поверхности следами коррозии и окислами.

Как правило, для травления используются растворы, где в 1 л воды растворяется 140−200 г кислоты. При травлении раствор может сильно повредить поверхность. Во избежание этого и для минимизации выделения водорода из раствора в состав его вводятся ингибиторы. После травления изделие тщательно промывается для удаления остатков использованных химических веществ.

Флюсование перед цинкованием

Технология предусматривает тщательную подготовку обрабатываемого изделия, позволяет предотвратить окисления и улучшить адгезию покрытия с металлом.

При флюсовании, выполняемом при 60 °C, обрабатываемая поверхность покрывается тонким слоем флюса, который содержится в специальном растворе. Обычно в качестве флюса используются хлориды цинка и аммония, которые смешиваются с водой в соотношении 500 г на 1 л для приготовления раствора для процедуры. При флюсовании крайне важно следить за следующими параметрами раствора:

- кислотность;

- плотность;

- содержание железа.

Когда концентрация железа превышена, в раствор вводится перекись водорода, способствующая образованию солей железа, которые выпадают в осадок.

В любом цехе горячей оцинковки непременно должны иметься термические печи, в которых обрабатываемое изделие после флюсования просушивается. Благодаря подобной термической обработке удаляются остатки жидкости, ухудшающей качество готового цинкового покрытия, деталь нагревается до 100 °C, что позволяет сократить затраты на основную технологическую операцию.

Технология нанесения слоя цинка

Нанесения защитного цинкового слоя может производиться с помощью линии горячей оцинковки или более простого оборудования. Процесс предполагает погружение детали в расплавленный цинк. Температуру, при которой расплав находится в емкостях, определяет ряд факторов, в числе которых геометрические параметры изделия. В среднем температура составляет 420−455 °C .

Если оборудование не АНГЦ (агрегат для непрерывного горячего цинкования), а более простые технические устройства, на производственном участке обеспечивается выполнение таких условий:

- Наличие мощной вытяжки, удаляющей из воздуха пары, которые интенсивно образуются в процессе цинкования.

- Оборудование должно обеспечивать соблюдение скорости погружения в расплав детали и времени выдержки ее в нем.

- После извлечения из емкости обработанная деталь качественно охлаждается.

Метизы оцинковываются так:

- Изделия погружаются в емкость с расплавленным цинком.

- Детали выдерживаются 4−10 мин.

- Извлечение детали из расплава, скорость выполнения которого во многом определяет толщину формируемого покрытия.

- Принудительное или естественное охлаждение.

Представленная технология отличается сравнительно невысокой сложностью. Для осуществления процедуры отсутствует необходимость готовить сложные электролитические растворы, какие делает на производстве гальваник.

У этого метода есть и недостатки. Наиболее серьезный из них в том, что размеры обрабатываемых деталей, ограничиваются размерами емкости с расплавленным цинком. На крупных производственных предприятиях обработка габаритных изделий осуществляется путем применения АНГЦ.

Цинкование металлоконструкций - холодное и горячее цинкование металла в Москве

Завод Свайных Конструкций предлагает нанесение цинкового покрытия толщиной от 20 до 200 микрон различными способами. Стоимость услуг по оцинковке металла зависит от выбранного способа и объема заказа. Подробнее о стоимости услуг вы можете узнать, позвонив в наш офис.

Завод Свайных Конструкций предлагает нанесение цинкового покрытия толщиной от 20 до 200 микрон различными способами. Стоимость услуг по оцинковке металла зависит от выбранного способа и объема заказа. Подробнее о стоимости услуг вы можете узнать, позвонив в наш офис.

Технологии нанесения цинка.

На сегодняшний день для защиты металлических изделий от коррозии применяются различные анодные покрытия. Одним из самых популярных методов защиты от коррозии является горячее цинкование стали. Данная технология представляет собой обработку поверхности заготовок слоем серебристо-белого металла или же его сплавом. Кроме этого, также производится цинковое насыщение поверхностных слоев металлической конструкции для защиты от коррозийных процессов.

Различные методы оцинковки давно применяются в самых разнообразных отраслях: строительстве, энергетике, газодобывающей, нефтедобывающей и нефтеперерабатывающей промышленности, сельском хозяйстве, автомобилестроении.

Хотя цинковая защита актуальна практически для любых металлических конструкций, чаще всего защищают:

- Металлоконструкции зданий.

- Оборудование, используемое на речных и морских судах.

- Опоры ЛЭП.

- Дорожные ограждения.

Популярность обработки различных изделий цинком очень легко объясняется. Во-первых, покрытие обладает высокой устойчивостью к различным внешним воздействиям, во-вторых, оно полностью безопасно, в-третьих, цены нанесения покрытия невелики. Стационарный потенциал покрытия на 0.2-0.3 мВ более отрицателен, чем железо, поэтому при воздействии агрессивных сред цинк растворяется медленнее за счет электрохимических реакций, соответственно, защищая ферритную подложку.

Популярность обработки различных изделий цинком очень легко объясняется. Во-первых, покрытие обладает высокой устойчивостью к различным внешним воздействиям, во-вторых, оно полностью безопасно, в-третьих, цены нанесения покрытия невелики. Стационарный потенциал покрытия на 0.2-0.3 мВ более отрицателен, чем железо, поэтому при воздействии агрессивных сред цинк растворяется медленнее за счет электрохимических реакций, соответственно, защищая ферритную подложку.

Цинковое покрытие – это лучшая защита металлоконструкции от коррозии в средах, значения кислотности которых близки к нейтральным. К примеру, в атмосфере, пресной и морской воде, почве. В сильнокислых или же сильнощелочных средах цинковое покрытие не будет обладать нужным уровнем стойкости.

Как наносятся цинковые покрытия.

Подобные покрытия наносятся путем электроосаждения, погружения в расплав, металлизации, напыления, химического осаждения, диффузии, испарения цинка в вакууме с последующей конденсацией паров на защищаемой поверхности.

Перед процедурой холодного цинкования или нанесения защитного покрытия по иной технологии любое металлическое изделие сначала предварительно обрабатывают для того, чтобы впоследствии избежать образования газовых пузырей. В изделиях проделываются специальные технологические отверстия. Методы нанесения слоя цинка могут быть весьма разнообразны: горячее и холодное цинкование металлоконструкций, гальваническая и термодиффузионная обработка. Метод, а также необходимая толщина оцинковки выбираются исходя из степени агрессивности факторов окружающей среды. Толщина обычно варьируется в пределах 0.8-2 мкм. О каждом методе цинкования мы подробно расскажем чуть ниже.

Горячее цинкование

Технология горячего цинкования наиболее используема, т. к. именно данная процедура обеспечивает высокую коррозийную устойчивость. Этот показатель в несколько раз превышает аналогичный у покрытий, к примеру, нанесенных гальваническим методом. Наши специалисты, которыми осуществляется горячая обработка металлоконструкций, смогут порекомендовать оптимальный метод сбережения ваших сооружений в зависимости от их специфики. Ведь там, где есть плюсы, не обойтись и без минусов. Отрицательные моменты, сопровождающие цинкование металла, выражаются в высокой стоимости покрытия, неравномерности покрытия, а также сложности оборудования для осуществления данной технологии. Также следует сказать о необходимости повторной проточки резьбы и возможном возникновении напряжения в заготовках.

Как происходит горячее цинкование.

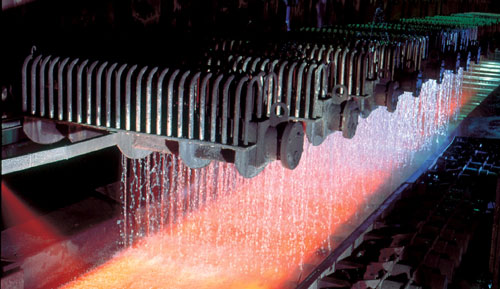

Металлические изделия (трубы или другие изделия из стали) окунают в ванну с расплавленным цинком при температуре около 460 °C. С данным покрытием срок эксплуатации металлического изделия продлевается до 50 лет. Во время процесса цинкования между цинком и самой металлической конструкцией образуется очень устойчивое соединение, благодаря которому и достигается высокая устойчивость к коррозии даже с учетом появления на поверхности изделия какого-либо повреждения.

Этапы горячего цинкования:

1. Предварительная обработка металлических изделий: обезжиривание, очищение при помощи пескоструйного метода, травление кислотой, промывка под сильным напором чистой воды.

2. Флюсование. На поверхность изделия наносится тонкий слой пленки, благодаря которой металл не окислится, а взаимодействие с цинком будет лучше.

3. Просушка.

4. Цинкование металла. Изделие погружается в ванну с чистым расплавленным защитным покрытием.

5. Изделия медленно вынимаются, а избыток цинка удаляется при помощи дренажа, вибрирования или же центрифугирования.

6. Охлаждение изделий в воде или на атмосферном воздухе после извлечения из ванны.

7. Проверка.

Холодное цинкование

Если технологии горячего, гальванического и термодиффузионного цинкования достаточно сложны и энергоемки, то технология холодного цинкования металла, которое наша компания осуществляет по самой доступной в Москве цене, не нуждается в создании каких-то особых условий. Также не требуется применение различных реактивов. В качестве предварительной обработки перед началом холодного цинкования осуществляется традиционная очистка металла.

После предварительной обработки на металлическую поверхность наносятся специальные красители или грунтовки. Их основой служит цинковая пудра. Так же, как и при технологии горячего цинкования, цинк становится анодом в гальванической паре с железом, обеспечивая его катодную защиту. Данный вид покрытия наносится при помощи распылителя. После холодного цинкования металлическое изделие будет надежно защищено от коррозии. Следовательно, оно отличается долговечностью в эксплуатации и имеет красивый внешний вид. Говоря о последнем, следует сказать, что при использовании холодного цинкования металлические изделия не будут иметь металлического блеска. Зато на конструкции можно наносить практически любые виды лакокрасочных материалов.

Гальваническое цинкование

Осуществляется за счет электрохимического процесса в специальном барабане и может иметь разный цвет: голубой, белый, матовый белый или радужный. Также толщина покрытия составляет 10-20 мкм, поэтому данный вид покрытия, скорее, можно назвать декоративным.

Технология гальванического цинкования обладает рядом преимуществ. К примеру, высокая производительность, равномерные и блестящие покрытия. Но сразу же стоит сказать и про минусы, которыми обладает гальваническое цинкование, а именно низкие адгезионные характеристики, а соответственно, и коррозийные свойства. Еще одним минусом является возможность водородного охрупчивания металла при анодировании.

В наше время технология гальванического цинкования – самый популярный способ защиты метизов и различных крепежных изделий, т. к. производительность процесса достаточно высока, а себестоимость, наоборот, низкая. Кроме этого, для подобных изделий степень защиты от коррозии достаточна.

Как происходит гальваническое цинкование.

В ванне с электролитом находятся два металла: металлические изделия и чистый цинк. Далее к ним подводится электрический ток. Цинк может иметь форму шаров или пластин, а также любой другой вид. Во время процесса электролиза под воздействием тока цинк растворяется, его ионы оседают на поверхности металлических изделий, тем самым покрывая их. Толщина покрытия составляет от 4 до 20 мкм. Анодное растворение цинковых электродов происходит в результате пропускания через электролит электрического тока с катодной плотностью от 1 до 5 А/дм.

Данную технологию можно разделить на три способа: цианидный, щелочной и кислотный. Чаще всего предпочтение отдается цинкованию в слабокислых электролитах. Благодаря данной технологии обеспечивается высокая степень защиты, а также улучшенный внешний вид изделия. Также применение данной технологии способствует снижению склонности цинкуемых изделий из углеродистых и легированных сталей к водородной хрупкости. Это позволяет цинковать детали сложной конфигурации, в том числе, для изготовления которых использовалась сталь или чугун.

Этапы проведения цинкования.

1. Очистка изделий от окалины, остатков технологической смазки, ржавчины.

2. Нанесение на металл цинкового покрытия.

3. Осветление (декапирование – травление в слабом растворе азотной кислоты).

4. Пассивация с целью не только придания изделию коррозийной стойкости, но и улучшения декоративных характеристик.

Термодиффузионное цинкование

Термодиффузионное цинкование производится при температуре 290-400°C. Нужная температура устанавливается исходя из марки стали, а также типа обрабатываемого изделия и нормативов производителя. Горячее цинкование металлоконструкций по данному методу представляет собой постоянное вращение контейнера с загруженными изделиями, который останавливается только после завершения процесса. Далее он выгружается из печи, остужается и разгружается. После этого происходит пассивация.

Подвергшиеся горячему цинкованию детали проходят через специальную установку и подвергаются обработке специальными пассивационными растворами, благодаря которым достигается невосприимчивость покрытия к агрессии атмосферного воздуха. Параллельно с пассивацией производится галтовка керамическими или пластмассовыми чипсами, которая способствует улучшению внешнего вида покрытия и положительно влияет на его качество.

Пассивация осуществляется только один раз в том случае, если в дальнейшем предполагается какая-либо обработка деталей: окрашивание, склейка и т.д. В остальных случаях пассивация проводится второй раз.

Последним этапом, который включает в себя горячее цинкование металла по данной технологии, является высушивание деталей в установке проходного типа. Время, затрачиваемое на процедуру, составляет 90 или 180 минут. Это зависит от типа используемой цинковой смеси и мощности установки.

Основными плюсами данной технологии являются:

1. Обеспечение высокой коррозийной стойкости.

2. Покрытие точно воспроизводит обрабатываемое изделие, к примеру, любой тонкий рельеф, резьбу, маркировку трубы и т. д.

3. Оцинкованное покрытие обладает высоким уровнем твердости в отличие от других цинковых покрытий. Микротвердость покрытия не только составляет примерно 4500 МПа, но и обладает хорошим сопротивлением абразивному износу.

4. Наводораживание во время нанесения покрытия на сталь или трубы исключено.

5. Учитывая невысокую температуру насыщения, нанесение покрытия возможно на предварительно термообработанные детали.

6. Технология термодиффузионного цинкования может быть применена для нанесения покрытий на пористые изделия, на предварительно собранные узлы, а также на изделия, произведенные по порошковой технологии.

7. В отличие от холодного цинкования данный метод способствует получению минимального адгезионного износа при дальнейшей обработке лакокрасочными покрытиями, резиной, пластмассой и т. д.

8. Предварительная обработка труб и других изделий перед термодиффузионным цинкованием не требует каких-либо больших затрат, а кроме того, на изделиях допускается присутствие пятен от коррозии, остатков смазки или СОЖ.

9. В некоторых случаях толщина покрытия может варьироваться в пределах от 15 до 100 мкм и выше.

Если говорить о минусах данной технологии, то следует сказать о небольшой производительности, ограниченной объемами камер для цинкования, а также об отсутствии эстетических характеристик у изделия: сдержанность цветового исполнения, отсутствие блеска.

Оцинковка труб

Данный процесс представляет собой нанесение цинка на металлическую трубу с целью повышения сопротивления коррозии. Таким образом продлевается срок ее службы. Оцинкованная труба используется для прокладки внутренних коммуникаций в различных помещениях, как жилых, так и промышленных. Компания «Завод Свайных Конструкций» также специализируется на цинковании различных конструкций из металла. Достаточно часто обработке подвергается труба для прокладки в агрессивных внешних условиях. Обратившись к нашим специалистам, вы гарантированно получите качественные услуги. На цинкование труб нами установлена оптимальная для заказчиков из Москвы и других регионов цена.

www.zavod-svai.ru

Цинкование металлоконструкций, Линия горячего цинкования

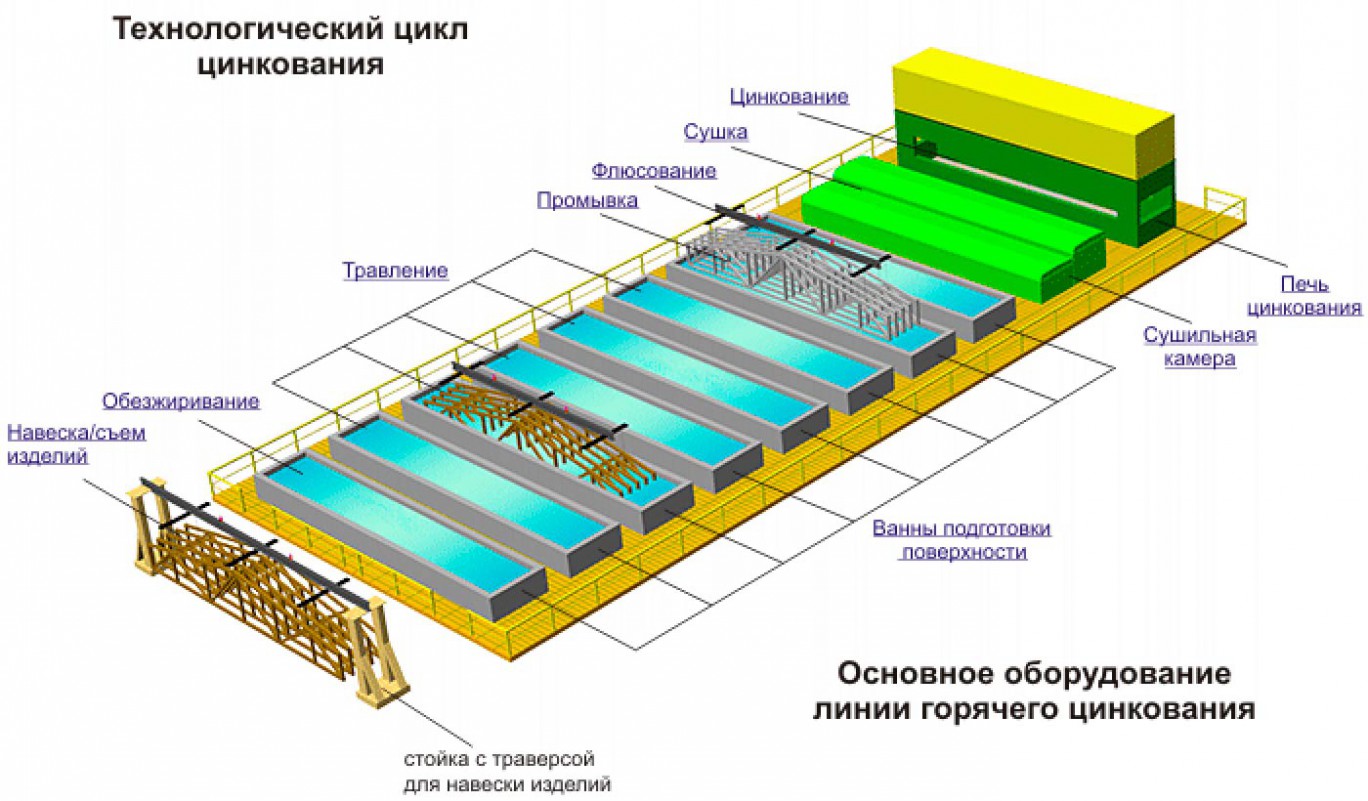

1.1 Технические параметры

Материал для цинкования: элементы металлоконструкций, для оцинковки подвешенными на соответствующие рамы, которые передвигаются мостовыми кранами с двумя независимыми талями.

Средняя производительность: 10 т/ч Макс. производительность: 15 т/ч Рабочие смены: 2 по восемь часов/день на 250 рабочих дней в год. Годовая производительность: 60 000 т Рабочий цикл: 4 погружения/ч Максимальная загрузка рамы: 5 т (плюс 2,5 T рама) Размеры ванны с цинком: 13 000 x 1.800 x 3.200 (h) Топливо: природный газ СН4 при P.S.I. на 8.400 Kcal/N m³ Электроэнергия: 380 V / 50 H z трёхфазовая Напряжение для вспомогательного оборудования: 110 V / 50 H z

2.1 Основные этапы технологического процесса

2.1.1 Подготовка траверс

2.1.2 Цех химической обработки

Система предусматривает:

- 2 ванны обезжиривания

- 6 ванн травления

- 1 ванна промывки

- 1 ванна флюсования

- 1 ванна охлаждения

2.1.3 Сушка материала

2.1.4 Цех цинкования

Цех цинкования главным образом состоит из ванны для цинкования и кабины для всасывания белых дымовых газов. Мостовой кран захватывает траверсы и погружает их в ванну с расплавленным цинком. Кабина для всасывания белых дымовых газов позволяет всасывать максимальное количество дымовых газов, образовавшихся от ванной для цинкования. Эти дымовые газы всасываются и проходят через фильтр, который уменьшает содержание загрязняющих веществ до уровня, предусмотренного местными нормами. Для удобного позиционирования ванны цинкования внутри печи для цинкования предусмотрена специальная тележка на рельсах. Печь для цинкования представляет собой основу линии. Управление технологическим процессом происходит при помощи ПЛК и отображается на панели с сенсорным экраном. Различные системы сигнализации, предназначенные для печей данного типа, позволяют использовать их безопасно и без риска. Кроме того, наша компания может, при особой необходимости, наладить соединение с Интернетом, чтобы вы могли наблюдать за вашей печью, находясь за границей, чтобы сократить длительное время и расходы на возможное техническое вмешательство.

2.1.5 Разгрузка оцинкованного материала

3.1 Проектирование оборудования для подвеса

Траверсы для загрузки имеют размеры, соответствующие параметрам, утвержденным заказчиком. Макс. грузоподъемность траверсы: 5 тонн Необходимое количество траверс: 20

3.2 Регулируемая точка подвеса и освобождения

Каждая рабочая станция может загружать 8 тонн и имеет высоту опоры, регулируемую от 3200 мм до 0 мм. Расстояние между опорами 13 000 мм равно внутренней длине ванны для цинкования.

4.1 Цех предварительной обработки

4.1.1 Ванна обезжиривания кислоты

Размеры внутренние: 13.500 x 2.000 x 3.200 (h) мм Вес ванны общий: 28 тонн Объем содержащейся жидкости: 86,4 м³ Толщина полипропилена: 20 мм Тип содержащейся жидкости в ванне: 1,5% HCl, 1,5% h4PO4, 1,5% Раствор обезжиривающий специальный Рабочая температура: 35 °C Благодаря своей прочной стальной структуре и толщине полипропилена, эти ванны прекрасно подходят для использования в индустрии цинкования.

4.1.2 Ванна для травления кислоты

Размеры внутренние: 13.500 x 2.000 x 3.200 (h) мм Вес ванны общий: 28 тонн Объем содержащейся жидкости: 86,4 м³ Толщина полипропилена: 20 мм Тип содержащейся жидкости в ванне: 50% соляная кислота, 50% вода Рабочая температура: 25 °C

4.1.3 Ванна промывки

Размеры внутренние: 13.500 x 2.000 x 3.200 (h) мм Вес ванны общий: 28 тонн Объем содержащейся жидкости: 86,4 м³ Толщина полипропилена: 20 мм Тип содержащейся жидкости в ванне: вода Рабочая температура: Окружающая среда

4.1.4 Ванна флюсования

Размеры внутренние: 13.500 x 2.000 x 3.200 (h) мм Вес ванны общий: 28 тонн Объем содержащейся жидкости: 86,4 м³ Толщина полипропилена: 20 мм Рабочая температура: 45 °C

4.2 Зона последующей обработки

4.2.1 Ванна охлаждения

Размеры внутренние: 13.500 x 2.000 x 3.200 (h) мм Вес ванны общий: 28 тонн Объем содержащейся жидкости: 86,4 м³ Толщина полипропилена: 20 мм Рабочая температура: Окружающая среда

Эта ванна состоит из прочных стальных листов и не требует отделки.

4.3 Вспомогательное оборудование зоны химической обработки

4.3.1 Система подогрева растворов для обезжиривания и травления

Речь идет о системе подогрева с внутренним теплообменником, установленным внутри ванны. Обогревающая жидкость (вода) приводится в движение насосом и направляется в теплообменник, погруженный в ванну. Отсюда жидкость возвращается в экономайзер. Таким образом, содержимое ванны поддерживается в состоянии движения.

Обогревающая жидкость – это горячая вода, произведенная системой тепло экономайзера.

Рабочая температура регулируется термопарой.

4.3.2 Система подогрева флюса

4.3.3 Котлован для ванн, колодцев, решеток

4.3.4 Канал для ванн предварительной обработки

Канал изготовлен из стальной конструкции с кислотоупорной изоляцией в виде сандвич-панелей.

5.1 Основные элементы цеха цинкования

5.1.1 Сушильная камера с предварительным подогревом

Подразумевается сушильная камера с высокими температурами воздуха подогрева, для обеспечения полного высушивания и значительного предварительного подогрева материала, который впоследствии должен пройти оцинковку, позволяя проводить погружение в расплав цинка на высокой скорости. Высушивание и подогрев материала перед проведением цинкования позволяет получить определенные преимущества, такие как: Меньшее время погружения, а, следовательно, более короткие циклы = больше погружений в день. Меньшее время погружения, а, следовательно, более короткие циклы = меньший слой цинка, остающийся на материале. Меньше потери цинка, вызванной брызгами из-за влажного материала = меньшее количество изгари. Снижение теплового шока на материал, идущий на оцинковку = меньшая деформация и выгибание деталей. Меньшее время сублимации солей флюсования = поверхность остается более чистой от солевых отложений. Снижается опасность из-за уменьшения брызг цинка = меньшее число несчастных случаев. Отсутствие стекания капель рядом с печью = более чистые и надежные условия работы. Эффективность высушивания и предварительного подогрева обусловливается большим объемом воздуха, который приводится в движение внутри сушильной камеры, так, что большой поток горячего воздуха, который одновременно и одинаково действует на материал, обеспечивает быстрое и эффективное высушивание, без необходимости применять очень высокие температуры.

5.1.2 Ванна с цинком

Ванна изготовлена из сертифицированного листа из чистого железа, с закругленными углами, укреплена обручем и имеет крючья для подъема. Ультразвуковой контроль вдоль основных сварочных швов.

5.1.3 Печь для цинкования

Подразумевается печь цинкования с установкой сгорания с изоляционным покрытием и с автономной системой переносимости гидравлических ударов. Вышеупомянутая печь может быть предназначена для размещения системы самостоятельного извлечения ванны, в которой находится цинк. Особое распределение тепла внутри ванны позволяет получить, на производительном этапе, значительную разницу в температуре расплавленного цинка наверху и внизу, до 10 °C меньше, так, что меньшая температура на дне ванны позволяет достичь некоторых важных преимуществ: Благоприятствует оседанию гарта цинка и, следовательно, уменьшает феномен плавающего гарта. Уменьшает отложение цинка на частях материала, которые остаются в ванне с цинком очень долгое время, особенно в нижней части ванны. Улучшается однородность покрытия между двумя краями очень длинных деталей, остающихся различное время в расплаве цинка. Гидростатический удар, оказываемый цинком на стенки ванны, сдерживаются тремя слоями подпорок, держащих удар. Один из этих слоев расположен сразу под верхним бортом ванны, для ограничения поверхностной деформации бортов ванны, два других слоя расположены вокруг третьего нижнего борта. Удары, которые поглощают подпорки, передаются на ряд контрфорсов из металлоконструкций, частично погруженных внутрь железобетонного фундамента. Эта особенность позволяет сохранять устойчивость ванны и печи, независимо от сдерживающего действия настила покрытия ямы. Установка сгорания поделена на две различные зоны, с независимым контролем. Каждая горелка регулируется независимо, поскольку каждая горелка оснащена регулятором соотношения, поэтому выключение одной или нескольких горелок не влияет на правильную работу других горелок.

Металлические структуры, в которые входят:

Плиты верхнего тампонирования печи, из листа, привинченные к вышеупомянутому каркасу и привариваемые затем к ванне, содержащей цинк. Структура, поддерживающая потолок, с отклонением, из профилей и полос, прикрепленных к структуре печи. Установка сгорания, с 6 горелками “on/off”, включающая: 1 станция производства и регулирования воздуха, необходимого для горения.

5.2 Вспомогательное оборудование отделения цинкования

5.2.1 Металлоконструкции, закрывающие помещение печи, опорные балки, листы металла

Имеются в виду металлоконструкции, закрывающие яму помещения печи и металлоконструкции для закрытия кристаллизаторов. Критерием расчета и определения размеров металлоконструкций для закрытия помещения печи служит тот факт, что обычно этот настил должен выдерживать также вес упаковок цинка, перед тем, как они будут погружены в ванну с цинком. Размеры по схеме помещения печи: 15 х 10 м Металлические структуры, в которые входят: Прочный закрывающий каркас помещения печи, самонесущий, из рифленого или рустованного листа, профилей, составленный из нескольких частей для облегчения монтажа и транспортировки. Прочный закрывающий каркас кристаллизаторов, самонесущий, из рифленого или рустованного листа, профилей, составленный из нескольких частей для облегчения монтажа и транспортировки.

5.2.2 Дымоходы продуктов сгорания

Дымы сгорания, получаемые от печи цинкования, попадают в блок теплоэкономайзера), через дымоходы, проложенные в железобетонном полу. От него они поступают в каналы генератора тепла для сушильной камеры для последующего смешивания или выброса в атмосферу, исходя из того, соответствует ли ещё их температура заданным температурным пределам.

Температура дымов: 180 ÷ 550 °C Общая протяженность дымоходов: 40 м

5.2.3 Станция второй стадии уменьшения давления газа

6.1 Краны

6.1.1 Мостовой кран с двойной талью для общего использования

Этот мостовой кран предназначен для перемещения материалов вдоль линии цинкования. Для получения совершенного равновесия груза, мостовой кран оснащен двойной талью. Этот мостовой кран поставляется полностью укомплектованным различными частями.

Тип балки: профилированная по форме коробки, двухбалочная Полезная грузоподъемность на крюках: 4 + 4 тонн Общая грузоподъемность: 8 тонн Ширина ходового пути: 22.000 мм Промежуточная ось между талями: Изменяемая Полезный ход крюка: 12 м Скорость смещения крана: 2, фиксированные Скорость подъема крюков: 2, фиксированные Управление краном: Подвесная кнопочная панель

6.2 Вспомогательные средства транспортировки

6.2.1 Тележка для размещения ванны для цинкования

Технологические рельсы, по которым движется тележка, проложены на уровне земли в месте нахождения мостов ванны. Тележка с 28 парами специальных колес располагается на рельсах. Ванна точно размещается на тележке при помощи крана с определенной грузоподъемностью. Затем тележка движется до заданной точки. По завершении операции, тележка убирается из-под ванны.

7.1 Установки для обработки

7.1.1 Установка всасывания и уничтожения паров кислоты

Эта установка захвата и удаления паров кислоты соединена с ваннами при помощи полипропиленовых труб, которые в свою очередь соединены с ваннами предварительной обработки при помощи фланцев.

7.1.2 Установка обработки флюса

Данная установка состоит из отдельного окислительного резервуара из стекловолокна объемом 6м3, с фланцевым регулируемым входом, опорной металлоконструкцией и приспособлениями, отдельного резервуара для нейтрализации из стекловолокна объемом 4 м3, с металлоконструкцией с эпоксидным покрытием для размещения приспособлений.

7.1.3 Установка всасывания и выброса белых дымовых газов

7.2.2 Установка для хранения свежей и отработанной кислоты

8.1 Щит управления цехом цинкования

Электрический щит управления всеми компонентами должен быть расположен в специально отведенном помещении, рядом с печью цинкования, для возможности быстрой консультации на расстоянии. Вспомогательная цепь контролируется электромеханической логической схемой на реле со вспомогательным напряжением внутри щита, равным 110 Вольт. Все наиболее важные функции находятся под постоянным контролем и приводятся в состояние «тревоги», с процедурой занесения в память события.

Электрический щит укомплектован четырехцветной синоптической панелью для упрощения расшифровки происходящих событий.

Регистрируемые температуры:

Цинк, 1° Зона, Высокая линия Шкала 0-200 °C 1 Горячий воздух сушильной камеры Шкала 300-600 °C Дымы на выходе из печи Шкала 400-500 °C Цинк, 1° Зона, Низкая линия Шкала 400-500 °C Цинк, 2° Зона, Высокая линия Шкала 400-500 °C Цинк, 2° Зона, Низкая линия Шкала 400-500 °C Размеры щита: 3.000 x 800 x 2.200 (h) мм Напряжение: 380 Вольт, трехфазное, с нейтралью и заземлением.

9. Отходы производства линии горячего цинкования металлоконструкций

10. Выбросы в атмосферу от линии горячего цинкования металлоконструкций

intech-gmbh.ru

Холодное цинкование металлоконструкций

Металлоконструкции, как и все изделия из стали, имеют один большой минус — они ржавеют. Радикальным средством борьбы с этим недостатком является холодное цинкование металлоконструкций. Если металл покрыть цинком, то первым, при воздействии внешних факторов, разрушается цинк, и только потом — металл.  Самым экономичным из всех видов покрытия цинком является холодное цинкование. Это покрытие является, кроме того, ещё и достаточно прочным.

Самым экономичным из всех видов покрытия цинком является холодное цинкование. Это покрытие является, кроме того, ещё и достаточно прочным.

Этапы холодного цинкование металлоконструкций

В этом методе цинкования очень большую роль играет подготовка поверхности, так как именно она определяет прочность покрытия.

Начинается подготовка поверхности с очистки

Существуют три способа очистки поверхности: химический, механический и термический.

Химический заключается в обезжиривании и травлении. Обезжиривание удаляет органические загрязнения, травление уничтожает продукты окисления: ржавчину и окалину.

При механическом способе применяются разнообразные абразивные инструменты: корунд, кремниевый и кварцевый песок, купершлак, наждак и др.

При термическом способе производится нагрев очищаемой поверхности до температуры, которая сжигает всё до чистого металла. Используются строительные фены и подобные инструменты.

После очистки поверхность промывается, сушится и флюсуется. Флюс защищает поверхность от загрязнения.

Далее производится покрытие цинком и сушка

Производить работы можно в широком диапазоне температур: от -20°С до +40°С. Для покрытия используются двухкомпонентные цинконаполненные краски: высокодисперсионный порошок цинка и связующее. Они поставляются в отдельных упаковках. Перед употреблением их необходимо смешать в соотношении от 1:1 до 3:1 в соответствии с инструкцией к краске. Наносят краски любым лакокрасочным методом (распылением, кистью, валиком, окунанием).

После нанесения цинконаполненной краски производится сушка (строго в соответствии с инструкцией).

В результате на поверхности формируется цинконаполненная антикоррозионная защита с высоким (до 95%) содержанием цинка в сухом покрытии.

Преимущества холодного цинкования металлоконструкций

- Холодное цинкование металлоконструкций имеет слудующие преимущества:

- невысокая трудоёмкость;

- исключает «подслойную коррозию»;

- металлоконструкции с таким покрытием можно сваривать;

- не ухудшает качество сварного шва после нанесения на него покрытия;

- высокая ремонтопригодность. Достаточно хорошо зачистить поверхность и нанести слой цинконаполненной краски;

- покрытие можно наносить в полевых условиях;

- температура эксплуатации от -50 °C до +150 °C.

Недостатки холодного цинкования металлоконструкций

- Холодное цинкование металлоконструкций имеет следующие недостатки:

- невзрачный внешний вид. У покрытия хорошая адгезия с малярными красками и, при необходимости, всегда можно устранить этот недостаток;

- сложно поддерживать постоянной и контролировать толщину покрытия;

- мелкие отверстия (резьбовые и т.п.) после покрытия необходимо прочищать.

Где можно заказать холодное цинкование металлоконструкции

Холодное цинкование металлоконструкции можно заказать на заводе металлоконструкций «ИнТехПром». Сайт: http://www.itpmet.ru/. Адрес: 105425, Москва, ул. 3-я Парковая, дом №41а, территория ОАО «Измайловская мануфактура». Тел. +7-(495)-540-54-52. Электронная почта: [email protected]. Цены на цинкование через обратную связь на сайте.

ipmet.ru

Горячее цинкование металлоконструкций

Линия горячего цинкования. Технологические возможности:

Размеры ванны цинкования: 12000×1400×2000 мм (длина х ширина х глубина). Оптимальная толщина покрытия — от 70 до 120 мкм при возможных от 40 до 250 мкм. Для мелких изделий с толщиной стенки менее 3мм толщина покрытия 40–70 мкм.

Горячему цинкованию могут подвергаться:

- опоры линий электропередачи,

- строительные металлоконструкции,

- конструкции опор и пролетных строений железнодорожных,автомобильных и пешеходных мостов,

- антенные опоры,

- телевизионные, радиотрансляционные мачты и башни,

- осветительные и прожекторные столбы и мачты,

- дорожные ограждения,

- леса строительные,

- металлоформы, металлические здания и сооружения,

- монументальные сооружения.

Для размещения заказа у нас на оказание услуг горячего цинкования металлоконструкций и уточнить цену необходимо:

- Предоставить заявку произвольной формы на бланке своей организации на имя генерального директора ОАО «Энергостальконструкция» по факсу (48242) 4-97-01 с приложением необходимых чертежей на продукцию предназначенную горячему цинкованию.

- После получения заказа и его рассмотрения высылается коммерческое предложение, счет на предоплату, перечень требований к изделиям подлежащим горячему цинкованию.

- После согласования порядка и условий по горячему цинкованию, назначается срок завоза продукции и утверждается график цинкования на месяц на последующие поставки.

- Дополнительные условия и порядок оказания услуги цинкованния оговорены в договоре и технических требованиях к изделиям, подлежащим цинкованию.

Особо мелкие детали, объемные и мелкие конструкции, а также изделия со сложной конфигурацией цинкуются по договорной цене.

Цены на услуги по горячему цинкованию металлов и металлоконструкций!

Стоимость предоставляемой нашим предприятием услуги оцинкования определяется индивидуально для каждого заказа по следующим параметрам:

- Объем заказа на месяц.

- Технологичность изделий, которая определяется по габаритам конструкции, весу и конструктивным особенностям.

- Марка стали, толщина металла из которой выполнены конструкции.

- Вид металлоконструкций (например: оцинкование труб дороже оцинкования открытых профилей.)

Гарантии поставщика

- Горячая оцинковка производится в соответствии с ГОСТ 9.307–89.

- Толщина покрытия по согласованию с заказчиком в зависимости от марки стали от 80 микрон.

- Возможна поводка конструкций под действием температуры.

Видеосюжет "Линия горячего цинкования металлоконструкций"

www.kon-esk.ru

Горячее цинкование, технология, методы, ванна для горячего цинкования

В современном мире для покрытия металлов защитным раствором применяются различные вещества. одним из самых распространенных является цинк, который покрывает слой тонким слоем и выполняет помимо декоративной функции еще и защитную.

Горячее цинкование металлоконструкций

На современных промышленных предприятиях не редко используется горячее цинкование при обработке стальных материалов. Данный метод обработки представляет собой процедуру, которая заключается в погружении предметов из стальных материалов в специально разработанную емкость с расплавленным цинком. Его температура нагрева составляет не менее 450 градусов Цельсия.

Данная процедура не является сложной, если в наличии имеется необходимое оборудование. Она является проверенным методом покрытия стальной поверхности защитной пленкой, эффективность которой проверена многими годами использования. Ее толщина тщательным образом контролируется, чтобы металлу была обеспечена надежная защита от влияния окружающей среды.

Благодаря цинковому сплаву обеспечивается гораздо более долгая защита от коррозии, чем при использовании обычных методов, в числе которых и адгезия. Во время данного процесса между железным сплавом и цинковым появляется взаимодействие. Они соединяются в одно вещество. Это не просто адгезия железа к цинку. Это уже отдельное вещество, состоящее из смешивания сплавов этих двух металлов. Благодаря этому антикоррозийное свойство сохраняется на более продолжительный период времени.

Кроме придания металлу устойчивости к появлению коррозии обработка горячим цинковым сплавом придает металлу еще ряд свойств, которые проявляются в:

- улучшении внешнего качества изделия,

- увеличению эксплуатационного срока,

- устойчивости е агрессивным влияниям окружающей среды.

Главным отличием покрытия стали цинковым сплавом от всех других методов обработки является то, что этот метод защиты является более надежным. Цинк помогает контролировать появление ржавчины и других дефектов на предметах из стали. Другие же методы лишь маскируют недостатки.

Внимание: На сталь, покрытую цинковым сплавом можно нанести лакокрасочное покрытие, которое может придать не только привлекательный внешний вид с эстетической точки зрения, но и обеспечить двойную защиту металла.

Таблица 1. Сравнение показателей стоимости и срока службы стали после горячего цинкования с другими способами защиты (себестоимость принята за 100%)

| Горячее цинкование | 25 | 100 | уход не требуется |

| Дробеметная очистка, окраска в три слоя | 12 | 75 | 150 |

| Дробесруйная очистка вручную, окраска в три слоя | 12 | 120 | 195 |

| Травление и окраска в три слоя | 10 | 85 | 200 |

| Очистка металлической щеткой и окраска в три слоя | 8 | 75 | 230 |

| То же и окраска в два слоя | 5 | 55 | 280 |

Метод горячего цинкования

У данного метода обработки стальных предметов имеется большое количество достоинств, которые делают его таким популярным:

Во время погружения отдельных элементов в ванну с горячим цинком происходит покрытие защитным слоем сразу всех элементов предмета. Покрытию подвергаются даже самые недоступные участки, которые можно с легкостью пропустить, используя другие методы обработки.

Процедура обработки стали цинком не является сложной. Для этого достаточно лишь опустить металлический материал в сплав и подождать определенное количество времени.

- Экономичность

На проведение процедуры горячего цинкования предметов из стали не затрачивается изначально большого количества средств. Данный процесс отличается своей дешевизной и способностью изготовлять изделия, которые в среднем служат не менее двадцати лет.

- Доступ к труднодоступным элементам

При обработке предметов из стали обычными методами появляется большое количество трудностей, потому что в некоторые места практически невозможно добраться. При обработке цинковым сплавом такого не происходит.

Технология горячего цинкования

Технология горячего цинкования делится на несколько этапов:

1. подготовка поверхностиПеред процедурой необходимо тщательным образом подготовить стальную поверхность к нанесению цинковой пленки. Сначала необходимо обезжирить поверхность, чтобы с нее были удалены масла или загрязнения. После этого нужно тщательным образом промыть материала или изделия из стали, что поверхность была идеально чистой. На следующем этапе подготовки важно произвести процедуру травления. Она заключается в устранении с поверхности всех оксидов металла. Сделать это можно благодаря нагретой соляной кислоте или ингибоиторам. После этого проводится обработка металла специальными веществами для того, чтобы остановить процессы окисления. На заключительном этапе осуществляется сушка металла или металлического предмета.

2. Подготовка цинкового сплаваНа данном этапе осуществляется нагревание цинка до температуры 450 градусов Цельсия.

- Погружение металла в ванну с горячим цинком

Важно: Во время погружения материалов для покрытия их цинковым сплавом необходимо соблюдать определенную скорость, потому что медленное погружение позволит на поверхности металла образоваться оксидам, чего нельзя допустить.

Данный этап является завершающим. Он осуществляется на открытом воздухе. Сплав на поверхности стали застывает.

Оборудование для горячего цинкования

В современном мире для процедуры горячего цинкования используются виды оборудовании, которые подходят для сильного нагревания цинка. К ним относится ванна горячего цинкования. Ведущими поставщиком такого оборудования в мире является Китай.

Ванна горячего цинкования

Есть несколько категорий таких ванн:

- ванны для мелкогабаритных изделий,

- ванны для обработки цинковым сплавом труб,

- ванны для крупногабаритных изделий.

Они отличаются своими размерами. Он способна нагреваться благодаря:

- системе электронагревания,

- жидкому топливу,

- сжиженному газу,

- каменному углю.

У каждой ванны имеется своя система нагревания, которая позволяет за короткое время расплавить цинк и нагреть его до определенной температуры.

lkmprom.ru