Испытание на ударный изгиб («impact test»). Испытание на изгиб

Испытания на изгиб

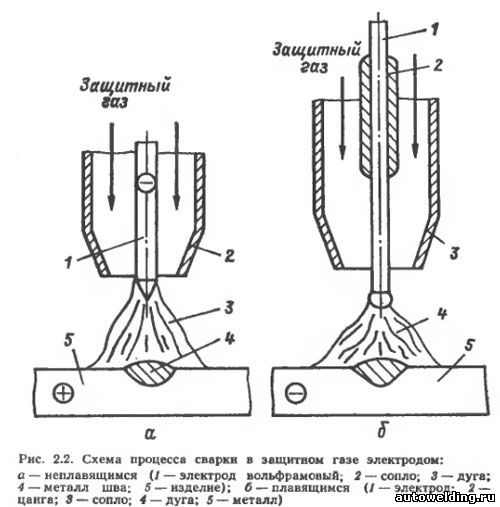

Испытание на изгиб — один из основных и широко распространенных видов испытания материалов [2] — рекомендуется для определения механических свойств хрупких и малопластичных при растяжении металлов (чугунов, инструментальных сталей, литых сталей и сплавов), чувствительных к перекосу и требующих специальных мер его предотвращения при испытании на растяжение. Этот метод применяется, для оценки склонности к хрупкому разрушению высокопрочных сталей (метод «приборного изгиба»), а также при определении вязкости разрушения и чувствительности к острым трещинам. Им широко пользуются в практике коррозионных испытаний и при приемочном контроле материалов как технологической пробой для оценки пластичности и штампуемости материала, качества сварки и т. п. Существует два способа испытания на изгиб. Чистый (круговой) изгиб (рис. 1, а) с нагруженном образца через жесткую траверсу двумя силамиР/2, приложенными на одинаковых расстояниях (плечах)от опор, при этом эпюра изгибающих моментов имеет форму трапеции, на длине l изгибающий момент М постоянен и равен (Р/2)а. Испытание на изгиб сосредоточенной силой, приложенной в середине пролета l (см. рис. 1, б), при этом эпюра изгибающих моментов—треугольник с наибольшим моментом М в середине длины образца, равным (Р/4)1.

Изгиб от сосредоточенной силы более распространен, однако предпочтительнее испытания на чистый изгиб, позволяющие более надежно оценивать механические свойства материала.

Используемые образцы представляют собой стержни прямоугольного, реже квадратного или круглого сечений. Длина образца обычно на 40—60 мм больше, чем расстояние между опорами, которое для уменьшения смятия образца под опорой задается равным (10—20)h, где h—высота сечения или диаметр образца (обычно h =10—30 мм). Ширина образца прямоугольного сечения должна быть меньше трех толщин, иначе за пределом упругости из-за стеснения деформации по ширине образца в нем создается двухосное напряженное состояние. Образцы из чугунных отливок, как и метод их испытания на изгиб в целом, регламентированы ГОСТом 2055—43.

* (ГОСТ 14019—68. Проба на загиб в холодном и горячем состоянии;

ГОСТ 14019—68. Проба на закаливаемость загибом; ОСТ 1685. Проба на свариваемость загибом; ГОСТ 13813—68. Проба на перегиб; ГОСТ 3728—66. Трубы. Метод испытания на загиб;

ГОСТ 1579—63. Проволока. Испытание на перегиб).

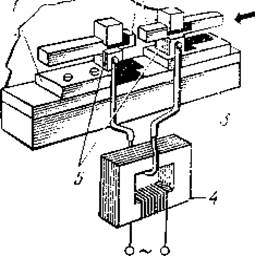

Испытания на изгиб проводятся на универсальных машинах, которые имеют специальные приспособления в виде траверс с укрепленными на них опорами и нажимными клиньями для передачи нагрузки на образец. Для уменьшения трения опоры выполняются в виде роликоподшипников.

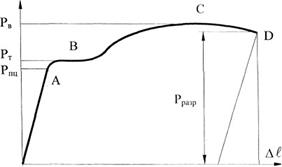

При испытаниях на изгиб по силоизмерителю машины отмечают действующее усилие и пересчитывают по нему, как было показано выше, значение изгибающего момента; прогиб образца измеряют обычно в середине пролета, в сечении с наибольшим прогибом, диаграммными аппаратами, которыми снабжены машины типа ИМ, пресс Гагарина и т. п. или с помощью индикаторных и стрелочных тензометров. Исходной кривой при изгибе служит диаграмма «нагрузка—прогиб» (рис. 2). При использовании проволочных тензодатчиков сопротивления, наклеиваемых на образец, измеряют удлинение ,

которое пересчитывают на прогиб: для чистого изгиба ; для изгиба сосредоточенной силой. При чистом изгибе в поперечных сечениях прямоугольных образцов на длинеl возникают только нормальные напряжения, наибольшие у поверхности (рис. 3, а). Для достаточно узкого образца можно считать, что материал находится в одноосном напряженном состоянии.

В широких образцах () возникает двухосное напряженное состояние: поперечные деформации затруднены тем больше (это относится как к чистому изгибу, так и изгибу сосредоточенной силой), чем шире образец. При изгибе сосредоточенной силой помимо изгибающих моментов, вызывающих нормальные напряжения, возникают перерезывающие силыQ и соответствующие им касательные напряжения , которые действуют попарно в сечениях, параллельных и перпендикулярных оси образца.

Касательные напряжениядостигают максимума в центре образца (см. рис. 3,б), где нормальные равны нулю. Касательные напряжения могут оказать существенное влияние на прочность и жесткость при изгибе лишь в случае короткого образца, когда , гдеh и l — высота и длина образца.

Результаты испытаний образцов на изгиб представляются в виде диаграмм изгиба в координатах

«изгибающее усилие—стрела прогиба», по которым определяются пределы пропорциональности ,

упругости, текучестии прочности. По формулам упругого изгиба могут быть определены,и для любых и предел прочности— для хрупких материалов:- для случая изгиба сосредоточенной силой и, где Р – нагрузка;W – момент сопротивления;

l - расстояние между опорами или а — между точками приложения нагрузок (см. рис. 1). Значения сопротивления малым упруго-пластическим деформациям (,,) определяются с теми же допусками на остаточную деформацию, что и при растяжении.

Для определения напряжений при значительных пластических деформациях (например, ) эти формулы непригодны, тем более, что многие достаточно пластичные материалы при изгибе не разрушаются.

Отличительной особенностью испытаний на изгиб, также как и на кручение, является неравномерное распределение напряжений по сечению образца. Вследствие этого при изгибе, также как и при кручении, различают два вида предела текучести [5]: номинальный, рассчитываемый по формулам упругого изгиба в предположении линейного распределения напряжений по сечению вплоть до достижения крайними растянутыми волокнами заданного допуска на остаточное удлинение при определении предела текучести, и реальный, учитывающий действительное распределение напряжений по сечению образца при изгибе и определяемый как истинное напряжение, при котором в крайних волокнах образца возникает остаточная деформация, равная по величине заданному условному допуску. Обычно при определении пределов текучести при изгибе, также, как и при растяжении, принимается допуск на остаточное удлинение, равный 0,2%.

Номинальный предел текучести при изгибе, значение которого используется в инженерных расчетах, для большинства металлических материалов приблизительно на 20% превосходит предел текучести при растяжении.

Реальный предел текучести, используемый обычно в исследовательских целях, например, для' сопоставления сопротивления малым упруго-пластическим деформациям при разных видах нагружения, рек9мендуется определять при испытании прямоугольного образца на чистый изгиб графически по диа- ' грамме «наибольшее нормальное напряжение — наибольший сдвиг», полученной последовательным пересчетом из диаграмм «изгибающее усилие — прогиб» и «изгибающий момент — удлинение»: ;. Наибольшее нормальное напряжение находят по формуле [3], где— угол наклона касательной к упругой линии изогнутого образца ().

Производная - касательная к кривойопределяется графически с помощью зеркальной линейки (см. стр. 44). По кривойSmax=f(е) при допуске на =0,2% находят истинный предел текучести при изгибе, значение которого, как показал эксперимент [б], совпадает с пределом текучести при растяжении, что указывает на отсутствие влияния неоднородности распределения напряжений (имеющейся при изгибе и отсутствующей при растяжении) на реальный предел текучести.

Изгиб широких образцов, главным образом из стальных листов, был предложен как метод оценки их склонности к хрупкому разрушению [7]. Образец c соотношениями размеров ,,

(b u h ширинаи толщина образца; l - расстояние между опорами; R—радиус нагружающего клина) нагружается сосредоточенной силой; при этом создается стеснение деформации по ширине образца и таким образом — двухосное напряженное состояние. При испытании необходима запись диаграммы в координатах «усилие—стрела прогиба», так как основной критерий оценки склонности к хрупкому разрушению (так называемый «бендтест, параметр») определяется из диаграммы как разность максимальной и критической нагрузок или, точнее, как разность напряжений, соответствующих этим нагрузкам. Уменьшение разности () свидетельствует об увеличении склонности к хрупкому разрушению.

studfiles.net

Испытание на изгиб

Применение испытаний на изгиб обусловлено широкой распространенностью этой схемы нагружения в реальных условиях эксплуатации и большей ее мягкостью по сравнению с растяжением, что дает возможность оценивать свойства материалов, хрупко разрушающихся при растяжении. Испытания на изгиб удобны для оценки температур перехода из хрупкого состояния в пластичное (например, у хладноломких о.ц.к. металлов и интерметаллидов).

При испытаниях на изгиб применяют две схемы нагружения образца, лежащего на неподвижных опорах: 1) нагрузка прикладывается сосредоточенной силой на середине расстояния между опорами (рис.7.а) и 2) нагрузка прикладывается в двух точках на одинаковом расстоянии от опор (рис.7.б). Экспериментально первую схему реализовать проще, поэтому она и нашла наибольшее распространение, следует учитывать, что вторая схема "чистого изгиба" во многих случаях обеспечивает более надежные результаты, поскольку здесь максимальный изгибающий момент возникает на определенном участке длины образца, а не в одном сечении, как при использовании первой схемы.

Образцы для испытаний на изгиб не имеют головок, это еще одно преимущество по сравнению с растяжением, т.к. изготовление образцов с головками, особенно из хрупких материалов, значительно сложнее. Для определения свойств отливок из чугуна используют цилиндрические образцы диаметром 30±1мм и длиной 340 или 650 мм (при расстоянии между опорами 300 и 600 мм соответственно). Для оценки характеристик конструкционной прочности рекомендуется применять образцы большого сечения до 30x30 мм.

Испытания на изгиб можно производить на любой универсальной испытательной машине, используемой для испытаний на растяжение. Образец устанавливают на опорную плиту в нижнем захвате и деформируют изгибающим ножом, крепящимся в верхнем захвате машины. Образец изгибается при поднятии нижнего или опускании верхнего захвата. При этом на диаграммной ленте может быть записана диаграмма изгиба в координатах нагрузка Р - стрела прогиба f. Для пластичного материала диаграмма изгиба выглядит так, как показано на рисунке 8. Если материал хрупкий, то диаграмма обрывается в точке b. Знание величины нагрузок Рпц, Рупр, Рт, Рb позволяет определять пределы пропорциональности, упругости, текучести и прочности при изгибе. Напряжения на стадии упругой деформации рассчитывают по обычным формулам сопротивления материалов.

При испытаниях на изгиб, как и в случае сжатия, достаточно пластичные материалы не разрушаются. Образец при этом загибается вплоть до параллельности его частей, расположенных по обе стороны ножа.

Простота испытаний на изгиб и наглядность получаемых при этом характеристик пластичности привели к разработке ряда технологических проб, которые применяются в заводских условиях. Задача всех этих проб -оценить пластичность деформированных полуфабрикатов, отливок и изделий (листов, проволоки, труб и др.). ГОСТ 14019 - 80 "Методы испытаний на изгиб" предусматривает изгиб сосредоточенной силой плоских образцов из проката, поковок и отливок, помещенных на две опоры. Критерием годности продукции может быть: 1)заданный угол загиба образцов (β) появление первой трещины при загибе на угол β, равный или больший заданного; 3) возможность загиба пластины до параллельности или соприкосновения сторон. Существуют также пробы на перегиб листа, ленты (ГОСТ 13813 - 68) и проволоки (ГОСТ 1579 - 80), в которых фиксируют заданное число перегибов, после которых появились трещины или образец разрушился.

studfiles.net

Проведение испытаний металла на статический изгиб

При испытаниях на статический изгиб определяется способность металла и сварного соединения выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла при изгибе. Предельная пластичность характеризуется углом изгиба до образования первой трещины.

1 Отбор образцов

1.1 Вырезка заготовок для образцов производится на металлорежущих станках, пилах, путём применения газо-плазменной, воздушно-плазменной резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

1.2 Форма и размеры образцов для сварных соединений должны соответствовать требованиям ГОСТ 6996, для металлопродукции – требованиям ГОСТ 14019.

1.3 Шероховатость поверхности образцов после механической обработки должна быть не более 6,3 мкм.

1.4 Острые кромки образца должны быть притуплены радиусом закругления не более 0,2 от толщины стенки образца, но не более 3 мм.

2 Испытательное оборудование и средства измерения

2.1 Машина разрывная испытательная Super L 60.

2.2.Штангенциркуль ШЦ-1-150.

3 Подготовка к испытанию

3.1 Проверить форму и размеры образцов на соответствие требованиям ГОСТ 6996, ГОСТ 14019.

3.2 В образцах из сварных соединений усиление сварного шва снимается до основного металла.

3.3 Количество образцов для испытаний устанавливается нормативной документацией на изделие.

4.Проведение испытаний.

4.1.Образец подвергается изгибу сосредоточенной нагрузкой с помощью оправки согласно приведённой схеме нагружения.

4.2 Испытание на изгиб производится при плавном увеличении нагрузки на образец, чтобы обеспечить свободное пластическое течение металл; скорость перемещения оправки не более 15 мм/мин.

4.3 Испытание на изгиб проводят в зависимости от требований НД: либо до фиксированного угла изгиба, либо до появления первой трещины в растянутой зоне образца с фиксацией угла изгиба.

4.4 Образец устанавливают на опоры и изгибают посередине между опорами (а), либо образец изгибают в средней части в направлении, перпендикулярном к оси сварного шва (б).

4.7 Ширина оправки и опор должна быть больше ширины образца.

4.8 При отсутствии указаний в НД диаметр оправки (d) принимается равным двум толщинам испытуемого образца.

4.9 Расстояние между опорами если оно не оговорено в НД, принимается равным 2,5 d.

5 Определение результатов испытаний

5.1 После изгиба произвести визуальный осмотр испытанного образца.

5.2 Оценка результатов испытания должна проводиться в соответствие с требованиями НД на контролируемое изделие.

5.3.Результаты испытания записать в журнале и составить Заключение по установленной форме.

alliancelab.ru

Испытания на растяжение, изгиб и сопротивление хрупкому разрушению. Их задачи, оцениваемые характеристики основного металла и сварных соединений. При испытании на растяжении

определяются характеристики прочности и пластичности.

Прочность – свойство материалов в определенных условиях и пределах, не разрушаясь, воспринимать те или иные воздействия.

Механические свойства стали (в т. ч. и прочность) обычно определяют по условной диаграмме растяжения. Регламентирует следующие прочностные свойства:

– временное сопротивление разрыву (или предел прочности при растяжении) σВ – условное напряжение, соответствующее наибольшей нагрузке Pd, предшествующей разрушению образца: σb = Pd/F0 кгс/мм2;

– предел текучести σТ (физический) – наименьшее условное напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки: σt=Pc/F0 кгс/мм2; его определяют для низкоуглеродистой отожженной стали;

– предел текучести σ0,2 (условный) – напряжение, при котором остаточная деформация составляет 0,2% первоначальной расчетной длины; его определяют для большинства марок конструкционной среднеуглеродистой и легированной стали, у которых на диаграмме растяжения отсутствует «площадка текучести». Для определения условного предела текучести от начала координат диаграммы растяжения по оси абсцисс откладывают в соответствующем масштабе отрезок, составляющий 0,2% первоначальной длины; через полученную точку проводят прямую, параллельную начальному линейному участку диаграммы (до пересечения с диаграммой). Ордината точки пересечения и соответствует условному пределу текучести σ0,2. Предел текучести σ0,2 можно определить по формуле σ0,2 = P0,2/F0 кгс/мм2;

Пластичность – свойство твердых тел необратимо деформироваться под действием механических нагрузок. Отсутствие или небольшое значение пластичности называется хрупкостью.

При растяжении образца изучают зависимость между действующей нагрузкой и соответствующим удлинением. Графическое изображение этой зависимости называют диаграммой растяжения. Типичная для конструкционных сталей диаграмма растяжения показана на рис.

Рис. Типичная диаграмма растяжения конструкционных сталей

По оси ординат отложены усилия Ρ в масштабе сил, а по оси абсцисс - удлинение образца Δl в масштабе удлинений. Полученная кривая условно может быть разделена на четыре участка.

Участок ОА - прямолинейный, носит название зоны упругости.

Участок АВ называется зоной текучести, а горизонтальный отрезок этого участка - площадкой текучести. Здесь происходит существенное изменение длины образца без заметного увеличения нагрузки. Наличие площадки текучести для материалов не является обязательным. Во многих случаях при испытаниях на растяжение площадки текучести нет. Такое типично для алюминия, отожженной меди, для высококачественных легированных сталей и других материалов.

Участок ВС называется зоной упрочнения. Здесь удлинение образца сопровождается возрастанием нагрузки, но значительно более медленно (в сотни раз), чем на упругом участке.

Испытание на изгиб в холодном или нагретом состоянии проводится для определения способности листового металла принимать заданный по размерам и форме изгиб.

Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла, характеризуемой углом изгиба до появления первой трещины.

Для испытания на изгиб применяют образцы круглого или прямоугольного (квадратного) поперечного сечения, которые помещают концами на две опоры. Во избежание смятия в опорах лучше увеличить поверхность контактов, уменьшив удельное давление на опоры.

Изгибающая сила уменьшается при увеличении пролета (расстояния между опорами), а также при выборе длинных образцов с соотношением l/h > 10.

При деформации изгиба нижние слои металла до нейтрального слоя испытывают растяжение, а верхние – сжатие. Между зонами растяжения и сжатия располагается нейтральный недеформированный слой металла. Различают простой или плоский изгиб, при котором внешние силы лежат в одной из главных плоскостей бруса, и сложный, вызываемый силами, расположенными в разных плоскостях.

Испытания на изгиб (ГОСТ 14019-80) проводятся по двум схемам:

1) сосредоточенной нагрузкой, приложенной в середине пролета (рис 1, а).

|  |

| Рис 1. Схема испытаний на изгиб: а – сосредоточенный; б – чистый |

В этом случае наибольший изгибающий момент:

Мизг =P l /4,

где Р – изгибающая нагрузка; l – расстояние между опорами, на которых установлен образец.

2) двумя равными симметрично приложенными (на равных расстояниях от опор) сосредоточенными нагрузками, создающими на определенном участке чистый изгиб (рис 1, б). Расстояние от опоры а целесообразно принимать равным 1/3 расчетной длины образца.

При чистом изгибе Мизг =Pa/2.

Результаты испытаний по второй схеме более точные, так как наибольшие напряжения возникают на определенном участке длины образца, и поэтому оценивается не одно (случайное) сечение, как в первом случае, а значительный объем образца.

При испытаниях на изгиб можно подсчитать напряжения, соответствующие различным нагрузкам, а также определить стрелу прогиба образца f. Это определение проводится либо по кривой, полученной на диаграммном приборе машины, либо с помощью специальных приборов – прогибомеров.

Рис.2. Диаграммы изгибов:

а – пластичный материал;

б – малопластичный;

в – хрупкий

Рис.2. Диаграммы изгибов:

а – пластичный материал;

б – малопластичный;

в – хрупкий

| На рис.2 представлены типичные диаграммы изгиба для пластичных (рис. 2, а), малопластичных (рис.2, б) и хрупких (рис.2, в) материалов. При изгибе хрупких материалов максимум нагрузки часто совпадает с появлением первой трещины. Иногда образование трещин сопровождается резкими перегибами на ниспадающей ветви диаграммы. Предел прочности при изгибе в этом случае σизг = Mизг/W, где W (момент сопротивления) – геометрическая характеристика поперечного сечения бруса, показывающая сопротивляемость бруса изгибу в рассматриваемом сечении. Для образцов круглого сечения W= π d3/32, где d – диаметр образца. Для образцов прямоугольного сечения со сторонами b и h W=bh3/ 6, где h – высота бруса. При изгибе можно определить пределы пропорциональности, упругости и текучести с точным замером деформаций. Величина прогиба fразр характеризует пластичность; она зависит от материала, длины образца, момента инерции, от отношения высоты к ширине и способа приложения нагрузки. |

cyberpedia.su

Испытание на изгиб - Instron

Метод измерения поведения материалов, подвергающихся нагрузке как простая балка на двух опорах. Его также называют испытанием материалов с установкой поперечной балки. Образец поддерживается на двух ножевых опорах как простая балка, нагрузка прилагается к его центру. Максимальная нагрузка на волокно и максимальная деформация рассчитываются при различных ступенях нагрузки. Результаты графически отображаются на диаграмме «напряжение-деформация»; максимальная нагрузка на волокно при разрушении – это прочность на изгиб. Предел текучести при изгибе определяют для материалов, которые не трескаются. Стандартные процедуры испытаний даны в ASTM D-790 (пластмассы) и ASTM C-674 (фарфорофаянсовые изделия), ASTM D-797 (эластомеры), ASTM A-438 (чугун) и ASTM D-86 (стекло).

Зачем проводить испытание на изгиб?

Испытание на изгиб вызывает растягивающее напряжение в выпуклой стороне образца и сжимающее напряжение в вогнутой стороне. Таким образом, касательное напряжение образуется вдоль средней линии. Поскольку основное разрушение должно вызвать растягивающее или сжимающее напряжение, касательное напряжение сводится к минимуму. Это осуществляется путем регулирования отношения высоты к пролету; длина внешнего пролета деленная на высоту образца. Для большинства материалов приемлимо соотношение S/d=16. Для некоторых материалов требуется соотношение S/d=32 или 64 для поддержания низкого касательного напряжения.Типы испытаний на изгиб

Испытания на изгиб часто проводятся на относительно гибких материалах, например, на полимерах, древесине и композитах. Существует два типа испытаний; испытание на 3-х точечный и 4-х точечный изгиб. При 3-х точечном изгибе площадь однородного напряжения достаточно мала, оно концентрируется под центральной точкой нагружения. При испытании на 4-х точечный изгиб однородное напряжение формируется между точками нагружения внутреннего пролета (обычно половина длины внешнего пролета).

Типичные материалы

Полимеры

Испытание на 3-х точечный изгиб – самое широко распространенное среди полимеров. Прогиб образца обычно измеряется по положению траверсы. Результаты испытания включают прочность на изгиб и предел упругости при изгибе.

Древесина и композиты

Испытание на 4-х точечный изгиб распространено среди древесины и композитов. При 4-х точечном изгибе измеритель прогиба должен точно измерять прогиб образца в центре опорного пролета. Результаты испытания включают прочность на изгиб и предел упругости при изгибе.

Хрупкие материалы

Испытание на 3-х точечный изгиб, проводимое на хрупком материале, например, керамике или бетоне часто называют модулем разрыва. Данное испытание предоставляет только данные о прочности на изгиб, не дает информацию о жесткости (модуле упругости). Хрупкие материалы также можно подвергать испытанию на 4-х точечный изгиб. Для хрупких материалов важно выравнивание опорной и нагрузочной плиты. Приспособление для испытания данных материалов обычно оснащено самовыравнивающимися плитами.

www.instron.ru

Испытание покрытий на изгиб - Справочник химика 21

Для испытания на изгиб наплавленного антикоррозионного покрытия используются контрольные наплавки, выполненные при аттестации новых материалов. [c.223]

Испытания на изгиб образцов наплавленного антикоррозионного покрытия проводятся на испытательных машинах или прессах соответствующей мощности. При этом радиус закругления пуансона и опор, а также расстояние между опорами должны соответствовать рис. П2.11, а ширина пуансона и опор должна превышать ширину образца. [c.225]

Испытания на изгиб образцов наплавленного антикоррозионного покрытия проводят сосредоточенной нагрузкой в середине пролета между опорами (рис. П2.11) до появления первой трещины или до заданного угла изгиба. Металл наплавки в зависимости от типа образцов должен быть расположен согласно рис. П2.12. [c.225]

ГОСТ 6806 - 73. Материалы лакокрасочные. Метод испытания покрытий на изгиб. [c.215]

В случае нанесения вольфрамовых слоев на металлические подложки сцепление в значительной степени определяется температурой их нагревания. Испытания на изгиб, сдавливание и на отрыв (табл. 54) показывают,. что достаточно хорошее сцепление покрытий гарантируется, если процесс вести при нагревании подложек выше 800 °С. Поэтому при необходимости получения слоев, содержащих не чистый вольфрам, а, например, его карбид рекомендуется [c.212]

При испытаниях методом изгиба листовой материал с покрытием изгибают под углом 90° в обе стороны до излома при достаточно прочном сцеплении покрытие не должно отслаиваться в месте излома. [c.188]

Самым простым и быстрым качественным испытанием является испытание на изгиб. Оно применимо прежде всего для контроля покрытий на упругих (эластичных) изделиях, например пленках или тонких листах. Одна из разновидностей этого испытания — гибка вокруг оправки круглого сечения [И]. Угол загиба испытуемого материала при данной толщине основания и покрытия или число изгибов, которое образец выдерживает до отслаивания покрытия, служат характеристикой адгезии. [c.150]

Образование трешин и отслаивание встречаются главным образом на выступающих участках изделий, имеющих наибольшую плотность тока. При испытаниях на изгиб на хрупких, толстых никелевых покрытиях наблюдаются характерные поперечные трещины. [c.65]

Испытания покрытий (пленок) заключаются в том, что на стандартные металлические или стеклянные пластинки наносят испытуемые лакокрасочные материалы, точно копируя операции технологического процесса окраски изделия, или же в определенной последовательности, рекомендуемой соответствующим ГОСТом. Полученные покрытия проверяют на адгезию, твердость, прочность при ударе, прочность при изгибе, прочность при растяжении, прочность к истиранию, толщину пленки, используя специальные приборы. [c.231]

Метод испытания при изгибе. Прочность пленки на изгиб определяют на специальном устройстве, представляющем собой панель, на которой расположены 12 стальных хромированных стержней различного диаметра. Испытание проводят на трех пластинах из черной полированной жести или алюминиевых с нанесенным на них и высушенным лакокрасочным материалом. Пластинку накладывают на стержень покрытием наружу, плотно прижимают к нему и плавно изгибают в течение 1—2 с на 180° вокруг стержня. Место изгиба рассматривают через лупу. Если трещины и отслаивания отсутствуют, пластинку изгибают в другом месте на стержне меньшего диаметра, пока не будут обнаружены указанные выше дефекты. За результат испытания принимают минимальный диаметр стержня, на котором испытуемое покрытие не менее чем у двух образцов осталось неповрежденным. [c.233]

При статическом испытании металлическую полоску с нанесенным на нее покрытием изгибают вокруг стержней круглого или прямоугольного (с закруглениями) сечения . [c.230]

ГОСТ 6806—73 Материалы лакокрасочные. Метод испытания покрытия на изгиб . М.. Изд-во стандартов, 1976. [c.230]

Наиболее удобная толщина покрытия для испытания на изгиб. [c.347]

Эластичность пленки при изгибе. Испытание покрытий на изгиб позволяет определить способность нанесенных покрытий следовать за деформацией подложки без растрескивания и отслаивания. Эта характеристика особенно важна для покрытий, подвер ающихся температурным перепадам, знакопеременным нагрузкам и вибрации. [c.36]

Состояние пленки после изгиба рассматривают с помощью лупы (десятикратное увеличение). После испытания покрытие не должно иметь повреждений. [c.161]

Испытание покрытия на изгиб производят по ГОСТ 6806—73. [c.252]

Для определения продолжительности высыхания эмали, цвета и внешнего вида пленки эмали, изгиба и прочности пленки при ударе эмаль наносят кистью в один слой толщиной 40—45 мкм. Перед испытанием покрытия выдерживают 24 ч при 20 2°С. [c.260]

Метод испытания покрытия на изгиб. [c.328]

Определение прочности пленки при изгибе Т . Испытания проводят в тисках. Пластинку с покрытием изгибают на 2—3 см от края на 180° (покрытие находится сверху), затем в том же направлении изгибают дважды, каждый раз по кромке загнутой полоски металла. [c.118]

Дополнение. После испытания на изгиб покрытие осматривают в лупу с четырехкратным увеличением. [c.244]

Пластинки с покрытием после извлечения нз воды выдерживают на воздухе при 20 2 °С в течение 2 ч, после чего их подвергают испытанию на изгиб покрытия и прочность пленки при ударе и осматривают. [c.258]

Испытание покрытия на изгиб [c.185]

Фосфатные пленкп повышают адгезию лакокрасочных покрытии, что определяется по нх поведению в коррозионной среде или прн мемнцче-ских испытаниях (удар, изгиб и т. п.). [c.48]

Фо1-фя" Ные пленки повышают адгезию лакокрасочных покрытий, что определяется по их поведе 1НЮ в коррозионной среде или прн Д1е (аниче-ских испытаниях (удар, изгиб и т, п,). [c.48]

Адгезия лакокрасочного покрытия определяется шагом надрезов и количеством прочно сцепленных с подложкой квадратиков решетки, не осыпающихся во время прорезания, одним из следующих способов при легком трении пальцем или тупой стороной скальпеля при воздействии липкой ленты при допол-ните.пьном испытании на изгиб, удар и др. [c.154]

При испытании на изгиб вращающегося образца из нормализованной цементированой стали Барклай и Девис установили снижение примерно на 30% предела усталости у никелированных образцов (никелирование в электролите из сульфата никеля) Очень поучительной была также их попытка испытать образец с удаленным никелевым покрытием, показавшая, что при этом была вновь достигнута прочность материала, не подвергавшегося никелированию. Те же авторы на закаленной цементированной стали исследовали также влияние толщины покрытия и нашли, что у никелевых покрытий, полученных из сульфатноникелевого электролита, имеется явно выраженная зависимость предела усталости от толщины слоя покрытия. В то время как снижение предела усталости при толщине 13 мкм составляло всего лишь [c.189]

Гардама. Старек с сотрудниками обнаружили при испытании на изгиб вращающихся образцов, сделанных из стали марки SAE 4140 с пределом усталости 754,6 Мн/м - ( 77 кГ/мм ), что при покрытии их никелем на толщину 25 мкм в электролите Ваттса предел усталости снижался на 59%, в то время как слой такой же толщины блестящего никеля с собственным напряжением сжатия 19,6 Мн/м (2 кГ/мм ) вызвал снижение предела усталости только на 22%. Вильямс и Хаммонд установили на основании многочисленных экспериментальных данных при условии постоянства собственных напряжений соотнощение между пределом усталости основного материала и никелирования и снижением предела усталости при изгибе со знакопеременной нагрузкой. Но эта зависимость еще не может быть применима в любых случаях. Многочисленные результаты испытаний других авторов, несмотря на установленную связь собственных напряжений и предела усталости, также не обеспечивают общности выводов. [c.191]

На одном английском предприятии, производящем самолеты, по данным Хюгхеза, при испытаниях яа изгиб с переменной нагрузкой образцы, оцинкованные в цианистых электролитах, показали лучшие результаты по сравнению с образцами, оцинкованными в кислых электролитах. Предел прочности на изгиб снизился на 15% у стержней с покрытием толщиной 26 мкм, оцинкованных в сульфатном электролите, у стержней, оцинкованных в цианистых электролитах, — на 9%, а при цинковании с помощью щеток — только на 5%. Коррозионная стойкость этих покрытий оказалась одинаковой. Ряб-ченков для образцов из нормализованной стали марки 30 (0,26% С), оцинкованных на толщину 30 мкм в кислом электролите при 2 а/дм , установил повышение прочности на изгиб от переменной нагрузки с 249,9 до 259,7 Мн1м (с 25,5 до [c.207]

Лабораторные исследования и натурные испытания44"45 (см. Приложения I и II) показали, что покрытие на основе смол ФАЭД-8 и ФАЭД-10, нанесенные на ржавую поверхность, предварительно обработанную пре-эбразователями ржавчины, а также на поверхность, очищенную с помощью металлических щеток, обладает стойкостью к воздействию различных нефтепродуктов, холодной воды и атмосферному воздуху. При воздействии водяного пара покрытие разрушается. Физико-механические показатели покрытия не очень высокие адгезия и эластичность по Эриксену соответственно 3,2—2,2 и 3,4—2,4 мм, прочность при ударе по прибору У-1 составляет 10кгс-см , адгезия — 2 балла (по методу решетчатого надреза) прочность при изгибе по шкале НИИЛК — более 20 мм. Причем прочность при ударе и адгезии после воздействия нефтепродуктов и воды снижаются. Однако испытание покрытия на траншейных резервуарах емкостью по 5000 м3 с различными нефтепродуктами в течение 4 лет в различных климатических зонах показали, что покрытие находится в удовлетворительном состоянии. [c.41]

chem21.info

Испытание на ударный изгиб («impact test»)

Ударная вязкость («impact elasticity») – одна из важнейших характеристик конструкционных сталей. Данная характеристика определяется при испытании на ударный изгиб и показывает величину работы, которую нужно потратить, чтобы разрушить стандартный образец с надрезом на специально разработанном для данного испытания оборудовании – маятниковом копре.

Измеряется ударная вязкость в кгc/см2 или в Дж/см2, данная размерность показывает отношение работы, потраченной на разрушение испытываемого образца, к площади его поперечного сечения.

Одним из основных критерием качества сталей является способность сопротивления хрупкому разрушению, эта способность качественно выражена в величине ударной вязкости.

Хрупкое разрушение – наиболее опасный вид разрушения конструкции. Его опасность заключается в том, что оно происходит без каких-либо предвестников (например, без пластической деформации). А рост трещины происходит практически мгновенно, скорость распространения трещины при хрупком разрушении приблизительно равна скорости звука в металле. Более подробно о механизме хрупкого разрушения будет рассказано в других статьях.

Теперь, когда вы поняли насколько важна такая характеристика как ударная вязкость, поговорим об образцах для испытания. Так как трещина в металле начинает расти от места скопления микротрещин (когда размер скопления достигает критического уровня), которые обязательно присутствуют в реальных конструкциях, то на образцах для испытания делают искусственный дефект – надрез. Существует два основных типа образцов для испытания на ударную вязкость, которые различаются типом надреза.

Первый тип – образец с полукруглым надрезом, который обозначают латинской буквой «U» и называют образцом «Менаже» в честь ученого, предложившего данный тип образца. Радиус у основания надреза 1 мм.

Второй тип – образец с острым надрезом, который обозначается латинской буквой «V» и называют образцом «Шарпи», также назван в честь ученого, который его предложил и впервые использовал. Радиус у основания надреза 0,25 мм. Тип образца во время экспертизы металла выбирается, исходя из нормативных документов.

Ударная вязкость состоит из двух составляющих – из работы зарождения и работы распространения трещины. Отсюда вытекает логичное умозаключение, что ударная вязкость на образцах «Шарпи» существенно меньше, чем на образцах «Менаже», за счет меньшей работы зарождения трещины.

Кроме типа надреза на величину ударной вязкости прямое влияние оказывает температура испытания. С понижением температуры испытания ударная вязкость снижается, как и меняется характер разрушения образца с вязкого (со значительно степенью пластической деформации), на хрупкий (с практически полным отсутствием пластической деформации). Переход от вязкого к хрупкому разрушению с понижением температуры обусловлен таким явлением, как хладноломкость. Хладноломкость выражена в существенном увеличении предела текучести и снижении относительного удлинении с понижением температуры и характерна для металлов с объемноцентрированной кристаллической решеткой (Fe, Cr, Mo и другие).

Внешний вид образцов после испытания на ударный изгиб, проведенного нашей компанией, представлен на фото. Хорошо видно различие между образцами, разрушенными по разным механизмам. Вязкий излом с матовой поверхностью и следами пластической деформации в зоне разрушении. И хрупкий излом с блестящей поверхностью и без следов деформации – ровный скол, будто бы образец был разделен острым ножом. Есть еще и промежуточный вид – смешанное разрушение, в котором присутствует и вязкая, и хрупкая составляющая.

Доля вязкой составляющей является второй характеристикой, после ударной вязкости, которая определяется при испытании на ударный изгиб. Долю вязкой составляющей определяют визуально, изучая строение излома образца после испытания, измеряют ее в %.

Теперь мы переходим еще к одному важному параметру, который позволяет определить испытание на ударный изгиб – критическая температура хрупкости. Это такая температура, при которой в изломе стандартного образца после испытания присутствует 50% вязкой составляющей. А вот как её определяют – проводят испытания одной стали в широком диапазоне температур (например, от плюс 20 до минус 70, охлаждение образцов происходит в растворе жидкого азота). По результатам испытаний строят сериальные кривые, показывающие зависимость доли вязкой составляющей от температуры испытания. Из этих кривых и определяют при какой температуре в изломе будет 50% вязкой составляющей.

Критическая температура хрупкости – очень важный критерий при оценке качества сталей, который показывает до какого момента сталь разрушается преимущественно по вязкому механизму. Использование стали при температурах ниже критической температуры хрупкости нежелательно.

Россия в значительной степени северная страна, где отрицательные температуры сохраняются в течение длительного времени. Освоение полярных и при полярных территорий, богатых природными ресурсами, с одновременным усложнением архитектурной конфигурации возводимых сооружений, ставит задачу по разработкам сталей с высоким уровнем сопротивления хрупкому разрушению. О способах повышения ударной вязкости в сталях я расскажу в следующих статьях.

<<<предыдущая статья следующая статья>>>

metall-expertiza.ru