Энциклопедия по машиностроению XXL. Сварка контактная роликовая

контактная роликовая сварка — с русского на французский

См. также в других словарях:

СВАРКА ШОВНАЯ КОНТАКТНАЯ — [Reslstance seam welding; Seam welding] контактная сварка, при которой соединение свариваемых частей происходит между вращающимися дисковыми электродами, передающими усилие сжатия. Согласно ГОСТ 2601 84 недопустимо использовать термин: Роликовая… … Металлургический словарь

Контактная сварка — Автомат контактной точечной сварки в действии Контактная сварка процесс образования неразъёмного сварного соединения путём нагрева металла проход … Википедия

СВАРКА в судостроении — один из основных технологических процессов соединения деталей в современном судостроении и судоремонте. Наиболее распространены электросварка и ацетиленокислородная (газовая) Сварка. Способы электросварки Сварка плавлением и давлением. При Сварке … Морской энциклопедический справочник

Шовная контактная сварка — Конструктивные элементы сварных соединений, выполненных контактной шовной сваркой: s и s1 толщина детали; d расчетный диаметр литого ядра точки или ширина литой зоны шва; h и h2 величина проплавления; g и g1 глубина… … Википедия

шовная контактная сварка — шовная сварка Ндп. роликовая сварка Контактная сварка, при которой соединение свариваемых частей происходит между вращающимися дисковыми электродами, передающими усилие сжатия [ГОСТ 2601 84] [ГОСТ 22990 78] сварка контактная шовная Контактная… … Справочник технического переводчика

Шовная контактная сварка — 42. Шовная контактная сварка Контактная сварка, при которой соединение свариваемых частей происходит между вращающимися дисковыми электродами, передающими усилие сжатия Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 22990-78: Машины контактные. Термины и определения — Терминология ГОСТ 22990 78: Машины контактные. Термины и определения оригинал документа: 17. Автоматическая контактная машина Контактная машина, в которой загрузка свариваемых деталей, их сварка и съем осуществляются автоматически Определения… … Словарь-справочник терминов нормативно-технической документации

KUKA Systems — GmbH Тип Общество с ограниченной ответственностью Год основания 1898/2007 … Википедия

ISO 18594:2007 — изд.1 F TC 44/SC 6 Сварка контактная точечная, рельефная и роликовая. Метод определения переходного сопротивления алюминия и стали раздел 25.160.10 … Стандарты Международной организации по стандартизации (ИСО)

translate.academic.ru

контактная роликовая сварка — с русского на немецкий

См. также в других словарях:

СВАРКА ШОВНАЯ КОНТАКТНАЯ — [Reslstance seam welding; Seam welding] контактная сварка, при которой соединение свариваемых частей происходит между вращающимися дисковыми электродами, передающими усилие сжатия. Согласно ГОСТ 2601 84 недопустимо использовать термин: Роликовая… … Металлургический словарь

Контактная сварка — Автомат контактной точечной сварки в действии Контактная сварка процесс образования неразъёмного сварного соединения путём нагрева металла проход … Википедия

СВАРКА в судостроении — один из основных технологических процессов соединения деталей в современном судостроении и судоремонте. Наиболее распространены электросварка и ацетиленокислородная (газовая) Сварка. Способы электросварки Сварка плавлением и давлением. При Сварке … Морской энциклопедический справочник

Шовная контактная сварка — Конструктивные элементы сварных соединений, выполненных контактной шовной сваркой: s и s1 толщина детали; d расчетный диаметр литого ядра точки или ширина литой зоны шва; h и h2 величина проплавления; g и g1 глубина… … Википедия

шовная контактная сварка — шовная сварка Ндп. роликовая сварка Контактная сварка, при которой соединение свариваемых частей происходит между вращающимися дисковыми электродами, передающими усилие сжатия [ГОСТ 2601 84] [ГОСТ 22990 78] сварка контактная шовная Контактная… … Справочник технического переводчика

Шовная контактная сварка — 42. Шовная контактная сварка Контактная сварка, при которой соединение свариваемых частей происходит между вращающимися дисковыми электродами, передающими усилие сжатия Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 22990-78: Машины контактные. Термины и определения — Терминология ГОСТ 22990 78: Машины контактные. Термины и определения оригинал документа: 17. Автоматическая контактная машина Контактная машина, в которой загрузка свариваемых деталей, их сварка и съем осуществляются автоматически Определения… … Словарь-справочник терминов нормативно-технической документации

KUKA Systems — GmbH Тип Общество с ограниченной ответственностью Год основания 1898/2007 … Википедия

ISO 18594:2007 — изд.1 F TC 44/SC 6 Сварка контактная точечная, рельефная и роликовая. Метод определения переходного сопротивления алюминия и стали раздел 25.160.10 … Стандарты Международной организации по стандартизации (ИСО)

Контактная электрическая сварка

Цель работы: изучить способы электрической контактной сварки и используемое оборудование. Приобрести практические навыки выполнения простейших сварочных работ.

Общие указания

Каждой лабораторной работе должна предшествовать предварительная подготовка, в ходе которой студент должен:

1. изучить методические указания к лабораторной работе, ознакомиться с теорией электродуговой сварки;

2. ознакомиться с теоретическим материалом лекционного курса или рекомендуемой литературой,

3. проверить свою готовность к выполнению лабораторной работы по контрольным вопросам.

Проверка знаний студентов по выполняемой работе осуществляется преподавателем.

Основные правила безопасности при выполнении лабораторных работ по сварке

Перед выполнением лабораторных работ преподаватель производит инструктаж по технике безопасности, что регистрируется в специальной книге (журнале) личной подписью каждого студента.

Перед выполнением очередной работы повторно инструктирует студентов в соответствии с проводимым занятием.

Студентам запрещается: приступать к выполнению работ без ознакомления с правилами техники безопасности; производить какие-либо работы без разрешения или отсутствия преподавателя; открывать электрощиты и коробки.

Студент должен знать расположение рубильников аварийного отключения энергии и мест размещения средств огнетушения.

Общие сведения

Контактная сварка – процесс соединения деталей нагревом их в месте контакта до пластического или жидкого состояния с применением одновременного или последующего сильного сжатия (осадки), обеспечивающего взаимодействие атомов металла.

Контактная сварка – один из высокопроизводительных способов сварки; она легко поддается механизации и автоматизации. Способы контактной сварки получили наибольшее промышленное применение благодаря простоте выполнения и высокой производительности. Ее широко применяют в машиностроении и строительстве

На заводах, изготовляющих стержни для арматуры из углеродистой (Ст3, Ст5) и низколегированной стали (25Г2C, 35ГC, 30Г2C), а также при монтаже каркасов, сеток и других арматурных конструкций применяют контактную сварку, которая обеспечивает высокую производительность.

По форме свариваемого соединения, определяющего тип сварочной машины, контактную сварку разделяют на стыковую, точечную и роликовую. При всех видах контактной сварки металл нагревается за счет выделения тепла при прохождении электрического тока по свариваемым деталям; количество этого тепла определяется известным законом Джоуля – Ленца:

Q = 0,24 I2 R t

где I – сварочный ток, А; R – сумма сопротивлений отдельных участков цепи, Ом; t – время протекания тока, с.

Особенностью контактной сварки является применение кратковременных (доли секунды) импульсов сварочного тока большой силы (иногда до 100 000 А) при напряжении 0,3 – 10 В. Такой режим сварки повышает производительность труда, экономит электроэнергию, снижает возможность окисления деталей, уменьшает зону термического влияния, позволяет управлять процессом тепловыделения и теплоотвода, т. е. процессом формирования соединения.

Машина для контактной сварки состоит из понижающего трансформатора; механизмов, обеспечивающих закрепление, создание усилий сжатия и перемещение свариваемых деталей; пульта управления.

Стыковая сварка

Стыковая сварка является видом контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения.

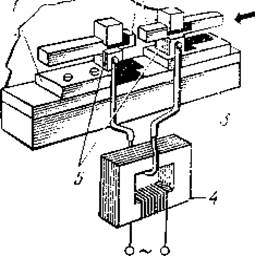

Стыковую сварку (рис. 1) разделяют на сварку оплавлением и сварку сопротивлением. Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления – сваркой оплавлением. При сварке сопротивлением торцы деталей тщательно обрабатывают, детали сводят до соприкосновения и включают ток. После нагрева металла в месте контакта до пластического состояния давление сжатия повышают. Этот способ может быть использован для сварки изделий из стали, меди и латуни с площадью контакта до 1500 – 2000 мм2.

Наибольшим распространением пользуется сварка оплавлением. При этом не требуется тщательная подготовка кромок. После включения тока детали сводят до соприкосновения и в местах контактов, благодаря высокой плотности тока, происходит оплавление. При последующих соприкосновениях происходит оплавление всего стыка. Прилегающий к стыку металл нагревается до пластического состояния и в этот момент осуществляется его осадка. В процессе осадки с торцов выдавливается жидкий металл и вместе с ним удаляются окислы и загрязнения с кромок. В результате полного удаления окислов удается получать более стабильные результаты по качеству образующихся соединений.

Различают два вида сварки оплавлением: непрерывным оплавлением и оплавлением с подогревом. Последнюю применяют для деталей, способных резко закаливаться. Предварительный подогрев металла способствует более равномерному нагреву и некоторому снижению скорости его охлаждения (для стали типа 30ХГСА, инструментальной и др.).

При стыковой сварке цветных металлов в основном применяют сварку сопротивлением, причем плотность тока выбирают в несколько раз больше плотности тока, применяемой при сварке стали. Мощность стыковых машин выбирают из расчета 0,12 – 0,15 кВА/мм2 сечения свариваемых деталей; при сварке изделий с замкнутым контуром мощность увеличивают в два раза. Напряжение сварочного тока составляет 5 – 15 В; давление, создаваемое при осадке, равно 15 – 50 МН/м2 (МПа).

В зависимости от мощности и назначения стыковые машины могут быть ручными и автоматическими

Рисунок 1 – Схема контактной стыковой сварки:

1 – контактная плита; 2 – свариваемые детали; 3 – станина;

4 – трансформатор; 5 – электроды

Точечная сварка

Точечная сварка – это способ получения нахлесточных соединений, при котором детали зажимают между подводящими электродами и сваривают отдельными точками. Электроды делают из медных сплавов, имеющих высокую теплопроводность и электропроводность, сохраняя необходимую прочность при температуре до 400°С. Во время сварки электроды охлаждают водой.

Точечную сварку применяют в нескольких вариантах в зависимости от конструкции изделий.

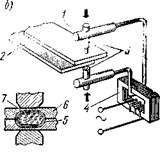

Для получения точечной сварки детали (рис. 2) помещают между электродами. При нажатии на педаль верхний хобот 1 машины опускается и зажимает детали 2. Через определенное время, необходимое для создания плотного контакта между деталями, включается сварочный ток, который доводит металл между электродами до плавления, а прилегающую к ядру 7 зону 6 до пластического состояния. После кристаллизации расплавленного ядра давление снимается.

Рисунок 2 – Схема точечной контактной сварки:

1 – хобот, 2 – свариваемые детали, 3 – электрододержатель,

4 – трансформатор, 5 – зона термического влияния шва, пластичный слой, 7 – расплавленное ядро

Для повышения производительности труда при массовом производстве применяют многоточечную сварку. Точечная сварка может быть одно- и двусторонней.

Машины для точечной сварки могут быть механизированные и автоматические. В автоматических включение и выключение тока производится при помощи специальных механических электромагнитных или ионных прерывателей.

Машины разделяют на стационарные и переносные. Стационарные машины бывают одно- и многоточечными. Многоточечные машины одновременно сваривают до 50 точек при производительности до 200 точек в минуту.

Мощность точечных машин достигает 600 кВА, плотность тока не менее 120 А/мм2, вторичное напряжение 1 – 12 В, давление между электродами 20 – 120 МН/м2 (МПа).

Мощность машины определяют по формуле:

N = k s

Рельефная сварка по существу представляет собой многоточечную сварку, при которой расположение точек определяется рельефом деталей. На листовых деталях рельефы выштамповывают, а в качестве электродов для подвода тока к деталям и сжатия их используют медные пластины. За один ход машины при небольшой толщине листов можно сваривать до 15 – 20 рельефов. Рельефную сварку используют также для получения Т-образных соединений и сварки вхлест прутков, труб, а также проволоки с листом. Равномерным распределением усилия сжатия и величиной тока достигается одинаковый провар во всех точках. Свариваемые детали после сварки по всей поверхности плотно прилегают друг к другу.

Роликовая или шовная сварка

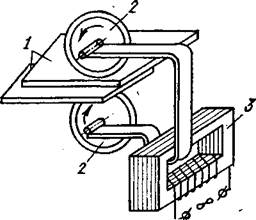

При роликовой сварке отдельные точки частично перекрывают друг друга, образуя непрерывный шов свариваемых деталей (рис. 3).

Подготовленные полосы с толщиной до 4 мм пропускают между вращающимися роликами-электродами машины, через которые проходит электрический ток. В результате образуется плотный герметичный шов.

|

Рисунок 3 – Схема роликовой сварки:

1 – свариваемые детали, 2 – ролик, 3 – трансформатор

Роликовую сварку выполняют непрерывной, прерывистой и шаговой. При непрерывной сварке детали перемещаются непрерывно, причем все время к электродам поступает ток. Поверхность свариваемых деталей сильно перегревается, электроды быстро изнашиваются, что ухудшает качество сварки.

При прерывистой сварке детали перемещаются непрерывно, а ток к электродам поступает периодически.

При шаговой сварке в момент включения тока детали неподвижны, после кристаллизации сваренного участка металла происходит перемещение деталей на определенный шаг.

Короткие швы сваривают от одного конца к другому, а длинные – от середины к концам. Роликовую сварку осуществляют на переменном токе силой 2000 – 5000 А. Диаметр роликов равен 40 – 350 мм; усилие сжатия свариваемых деталей роликами достигает 6 кН; скорость сварки 0,5 – 3,5 м/мин.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 – 3 мм. Этим методом сваривают низкоуглеродистые, легированные, конструкционные стали, легкие сплавы, а также листы с покрытием (оцинкованные, луженые, освинцованные и др.).

infopedia.su

Электроды, применяемые для роликовой сварки

Конструкция электродов (роликов) для роликовой сварки зависит от размеров и формы свариваемых узлов, способа крепления роликов на машине, а также от способа охлаждения. При сварке используют ролики со следующей формой рабочей части (рис. 1): 7 — прямой профиль с двусторонним скосом; 2 — закругленный профиль без скосов; 3 — прямой профиль с односторонним скосом; 4 — закругленный профиль с односторонним скосом; 5 — закругленный профиль с двусторонним скосом; 6 — прямой профиль без скосов; 7 — вогнутый профиль.

Рис. 1. Различная форма рабочей поверхности роликов

Охлаждение роликов может быть естественным (воздушным), от охлаждаемой оси и искусственным (водяным), а также комбинированным. Охлаждение массивных роликов большого диаметра при сварке стали с небольшой скоростью и частых перерывах между операциями может быть естественным. При большой величине тока и значительной толщине свариваемых деталей применяют водяное охлаждение роликов. Наиболее простым является наружное водяное охлаждение роликов и зоны сварки. При таком способе используются ролики простой конструкции. Наружное охлаждение применяют в том случае, если назначение узла допускает попадание в него влаги, а металл является достаточно стойким в коррозионном отношении.

В большинстве сварочных машин применяют внутреннее водяное охлаждение оси, через которую отводится тепло от ролика. Более эффективным является внутреннее охлаждение роликов, но оно требует установки уплотняющей прокладки между осью и торцом ролика. Конструкция ролика с внутренним охлаждением показана на рис. 2, а. Вода поступает из оси по каналам в теле ролика 1 в кольцевую проточку. Существенной трудностью при изготовлении такого ролика является герметизация проточки кольцом 2. Кольцо может быть соединено с роликом 1 с помощью пайки; при этом следует применять припои, температура плавления которых меньше, чем температура начала разупрочнения металла ролика. Крепление кольца может быть выполнено на винтах с герметизирующей прокладкой. На рис. 2, б приведена конструкция ролика с внутренним охлаждением для машин типа МШП. Ролик 1 закреплен на валу 2 с помощью резьбовых шпилек 4 с гайками, которые прижимают к наружному торцу ролика диск 5. Вода поступает по трубке.3 во внутреннюю полость диска 5 и затем по радиальным каналам 6 подходит к торцу ролика и, омывая его, по каналам 7 подается в полость вала 2, Резиновые кольцевые уплотнения исключают попадание воды на свариваемые детали.

В настоящее время посадочные части роликов наиболее распространенных конструкций выполняются по нормали МН 113—60. Установлено три исполнения роликов:

1) с посадочным отверстием диаметром 25 мм и четырьмя отверстиями под шпильки крепления;

2) с посадочным отверстием диаметром 40 или 45 мм и шестью отверстиями;

3) с посадочным отверстием диаметром 60 мм и восемью отверстиями.

Рис. 2. Конструкции роликов с внутренним охлаждением

При необходимости интенсифицировать выделение тепла в одной из деталей применяют ролики со специальной конструкцией рабочей части. Для сварки деталей с большой разницей в толщине или очень теплопроводных металлов используют ролики (рис. 3, а), у которых основание 1 выполнено из медного сплава, а рабочая часть 2 — из вольфрама или молибдена, припаянного к основанию. Повышения интенсивности нагрева также достигают за счет «сужения» тока на ограниченной площади рабочей поверхности ролика 1 с помощью двух стальных колец 3 (рис. 3, б) или выполнения на боковых поверхностях ролика Кольцевых выточек (рис. 3, в), уменьшающих сечение токоподвода вблизи рабочей поверхности.

Рис. 3. Ролики со специальной рабочей частью:

а — из вольфрама;

б — со стальными кольцами;

в — с выточками

При швах большой протяженности на деталях малой толщины (0,1…0,3 мм) или имеющих какое-либо покрытие рабочая поверхность роликов быстро изнашивается, в связи с чем ухудшается качество сварки. В таких случаях роль рабочей поверхности роликов выполняет проволока из холоднотянутой меди (НВ 100) — рис. 4. Ролики имеют канавку, в которой помещена проволока, перематываемая при вращении роликов с одной катушки на другую. Такой способ обеспечивает стабильную форму рабочей поверхности и многократное использование проволоки в качестве электродов при роликовой сварке.

Рис. 4. Использование проволоки в качестве электродов при роликовой сварке:

1 — ролики; 2 — проволока; 3 — детали

Для роликовой приварки фланцев к листу могут использоваться электроды в виде чашек (рис. 5). Нижний электрод 5 неподвижен, а верхний 3 обкатывается по нахлестке фланца 4. Обкатка производится при вращении вокруг вертикальной оси электрододержателя 1, причем наклонная ось 6 описывает конус, а рабочая часть электрода 5 с фланцем 4 постоянно перемещается по окружности в соответствии с вращением электрододержателя 1. При использовании электродов «чашка—чашка» свариваемые детали неподвижны. Существенным преимуществом этого способа является отсутствие в цепи подвода сварочного тока скользящего контакта, так как верхний электрод не вращается относительно гибкой шины 2.

Рис. 5. Роликовая сварка электродами «чашка—чашка»

При роликовой сварке сильфонов с. арматурой используют электроды-цанги для зажима арматуры по наружной (рис. 6, а) или внутренней поверхности (рис. 6, б). Их обычно изготавливают из латуни под размер каждой из конкретных деталей и крепят при помощи резьбы на токоведущей оси машины. Вместо цанг могут использоваться гладкие оправки с плотной посадкой по отверстию в арматуре. Часто роликовую сварку выполняют с использованием промежуточных электродов-проставок. Такой способ применяется при сварке телескопических соединений трубок 1 в патроне 4 с помощью оправки 2 (рис. 7). Привод вращения осуществляется от патрона 4, ролики 3, 5 вращаются свободно. Возможно применение внутренней токопроводящей оправки для сварки продольного шва труб малого диаметра на поперечной машине.

Рис. 6. Электроды-цанги, используемые при сварке сильфонов с арматурой:

а — наружная цанга;

б — внутренняя цанга;

1 — свариваемые детали; 2 — цанги; 3 — ролик

Рис. 7. Электроды-проставки, используемые при роликовой сварке труб

Это интересно

Вы никогда не задумывались, что лучше, приобрести отвертки в наборе, либо по одной? Давайте проанализируем разницу на примере набора отверток yaxun. В доме, для умелого хозяина всегда найдется работа: розетку отремонтировать, компьютер починить, в мобильном телефоне сим-карту заменить, новую мебель собрать и т.д. Для каждого случая необходима отвертка, в одном случае прямошлицевая, в другом крестовая, в третьем вообще специализированная. Как быть в таком случае? Бежать каждый раз в специализированный магазин за необходимой отверткой? Некоторые так и делают, но потом они валяются в разных местах и в некоторых случаях даже теряются. Однако хороший хозяин, как правило, только один раз покупает в специализированном магазине необходимый набор отверток с большим выбором типоразмеров и видов. Наборы отверток имеют одинаковый дизайн, качество и хранятся в специальной коробке исключающей их перемещение при транспортировке.

k-svarka.com

Роликовая сварка и области применения контактной сварки

Оборудование, материаловедение, механика и ...

Статьи Чертежи Таблицы О сайте Реклама Типы и конструкции сварных швов. В зависимости от расположения свариваемых деталей швы бывают стыковые (рис. 4.2, а), внахлестку (рис. 4.2, б), угловые (рис. 4.2, в), тавровые (рис. 4.2, г) и другие в зависимости от расположения шва относительно линии действия силы—лобовые (рис. 4.3, а), фланговые (рис. 4.3, б) и косые (рис. 4.3, в). Область применения тех пли иных швов во многом зависит от способа сварки при дуговой и газовой сварке распространение получили все типы швов, при контактной стыковой — лобовые швы, при контактной точечной, роликовой и короткоимпульсной —швы внахлестку. [c.401] В области роликовой контактной сварки улучшены серийные машины и аппаратура управления сварочным процессом. Созданы импульсные машины с шаговым перемещением деталей, облегчающие качественную сварку легких сплавов. Ряд предприятий разработал и внедрил специальные приспособления, позволяющие выполнять роликовую сварку любых криволинейных швов, практически неограниченной длины. Наличие таких приспособлений позволяет значительно расширить область применения этого вида сварки. [c.9]Сварка контактная рельефная 246 — Машины 254 — Режимы 274, 278 --роликовая — Дефекты и причины возникновения 283 — Машины 260 — Подготовка заготовок 265 — Нормирование 490 — Режимы 279, 280 281 — Типы соединений 279 — Характеристики и области применения 246 — Электроды 260, 265 [c.512]

Н. Н. Бенардосом в 1882 г. была впервые в мире предложена дуговая сварка угольным электродом, а И. Г. Славяновым в 1888 г. — дуговая сварка металлическим электродом. Кроме того, широкое применение получили точечная и роликовая контактная сварки, разработанные Н. Н. Бенардосом. В настоящее время эти способы усовершенствованы и внедрены во многих областях промышленности п нашей стране и за рубежом. [c.3]

Смотреть главы в:Технология металлов Издание 3 -> Роликовая сварка и области применения контактной сварки

К роликовые

Область применени

Применение контактной сварки

Роликовая сварка—см. Сварка роликовая

Сварка Применение

Сварка контактная

Сварка контактная 188 — Области

Сварка роликовая

© 2016 Mash-xxl.info Реклама на сайте

mash-xxl.info

Оборудование для контактной роликовой сварки

Контактная сварка. Благодаря высокому электросопротивлению, малой теплопроводности и хорошей пластичности при нагревании сплавы титана хорошо свариваются контактной точечной, роликовой, рельефной и стыковой сваркой. Поверхность деталей перед сваркой протравливают для удаления окисной пленки и окалины в реактиве следующего состава соляная кислота (плотностью 1190 кг/лг —0,35 г/см ), азотная кислота (плотностью 1420 кг/м —0,05—0,06 г/см ), фтористый натрий — 0,05 е/см . При точечной и роликовой сварке титана оборудование, электроды и ролики по форме контактной поверхности и марке материала аналогичны применяемым при сварке не- [c.84]

В книге изложены основные сведения по вопросам технологии контактной точечной и роликовой сварки изделий, изготовляемых из алюминиевых и магниевых сплавов. Дано описание сварочного оборудования и аппаратуры управления изложены основные методы и средства контроля процесса сварки и качества сварного соединения. [c.2]Основные недостатки контактной точечной и роликовой сварки сложность сварочного оборудования и его высокая стоимость сварка сложных узлов и сварка при монтажных работах невозможны. Этот недостаток устраняют применением дуговой точечной сварки в защитных газах плавящимся или неплавящимся электродом. [c.66]

Значительные успехи получены в развитии механизированных методов контактной сварки. Этому способствовало совершенствование оборудования для этого вида сварки. Промышленность СССР выпускает различные типы универсальных и специальных машин для всех видов контактной сварки, которые находят широкое применение в первую очередь в автомобильной и авиационной промышленности. Но и в других отраслях промышленности, например в вагоностроении, использование контактной сварки быстро возрастало. Калининский вагоностроительный завод построил поточную линию для многоточечной сварки цельнометаллических железнодорожных вагонов. Прочные позиции завоевала контактная сварка в котлострое-нии (при сварке аустенитных и перлитных сталей на стыках труб, приварке шипов к экранам труб и т. д.), а также в строительстве, особенно при изготовлении арматуры для железобетонных конструкций, арматурных сеток и т. д. При этом применяются оригинальные отечественные машины. Значительно расширилось использование контактной сварки на заводах сельскохозяйственного машиностроения. Были освоены точечная и роликовая сварка легких сплавов, шовно-стыковая сварка труб и т. д. [c.128]

Оборудование отделений цеха листовой штамповки зависит от вида выполняемых работ и масштаба производства. Так, в заготовительном отделении устанавливают листовые ножницы для резки листов и полос, дисковые ножницы для разрезки лент в отделениях штамповки — кривошипные прессы простого и двойного действия, гидравлические прессы для глубокой вытяжки в сварочт ных отделениях — машины для контактной, точечной или роликовой сварки в отделениях окраски — пульверизационные окрасочные устройства и т. п. в ремонтных отделениях — токарные, фрезерные, шлифовальные станки и т. д. [c.7]

Производство оборудования для контактной сварки непрерывно продолжалось в нашей стране и в годы войны. В част юсти, в этот период было организовано серийное производство автоматических стыковых машин для сварки железнодорожных рельсов. Работы по созданию новых, более совершенных типов машин для контактно.1 сварки получили особое развитие в послевоенный восстановительный период. Заводами электропромышленности освоен серийный выпуск высокопроизводительных точечных машин с пневматическим приводом, серии сварочных прессов для рельефной сварки, автоматических стыковых машин с электрическим и гидравлическим приводом,Гроликовых машин с игнитронными прерывателями (фиг. 2). Автомобильные заводы (ЗИС и ГАЗ) организовали для собственных нужд производство сложных многоточечных машин (фиг. 3), подвесных точечных машин автоматического действия, специализированных роликовых и стыковых машин и другого оборудования для контактной сварки. Группе работников Московского автомобильного завода имени Сталина за работы в области нового сварочного оборудования присуждена Сталинская премия за 1949 г. Сталинской премии удостоена также работа по созданию рельсо-сва-рочных машин (фиг. 4). [c.4]

Непрерывно расширяется в промышленности применение автоматизированных процессов контактной сварки. В крупном масштабе их применяют в конструкциях вагонов, автомобилей, тракторов, электровозов, приборах, в особенности электронных. Институтом электросварки им. Е. О. Патона, Всесоюзным научно-исследовательским институтом электросварочного оборудования (ВНИЭСО), заводом Электрик и др. создано оборудование для контактной стыковой, точечной роликовой и других видов сварки. [c.169]

Положение при сварке обычно нижнее и определяется конструкцией сварочной машины. На серийном оборудовании до 6 мм На серийном оборудовании до ЮООЭ мм . На серийном оборудовании до 3 мм. На серийном оборудовании максимальная толщина уменьшается на 30—40о/о. Примечание. Требуется высокая точность заготовки и сборки деталей для сварки автоматической под флюсом, контактной стыковой сопротивлением и роликовой. Производительность ) высокая весьма высокая ) умеренная. [c.223]

Контактный метод рекомендуется для сварки полиэтиленовых и других пленок на существующих специальных установках роликовой машине МШРП-1—3, разработанной Всесоюзным научно-исследовательским институтом электросварочного оборудования, для сварки полиэтиленовой пленки толщиной до 0,100 мм [c.54]

Наиболее широкую номенклатуру трехфазных машин всех назначений выпускает фирма S iaky (США, Франция), которая является крупнейшей зарубежной фирмой по производству оборудования для контактной оварки легких сплавов. Трехфазные роликовые машины этой фирмы имеют вылет до 1200 мм и обеспечивают сварку герметичным швом деталей толщиной до 3,2 + 3,2 мм. В последнем случае номинальная мощность машины равна 1200 ква. Привод вертикального перемещения верх-86 [c.86]

mash-xxl.info