Билет № 16 Тестирование по экзаменационным билетам сварщика. Как корректируют величину сварочного тока в потолочном положении

Билет № 16 Тестирование по экзаменационным билетам сварщика

Билет № 16

Инструкция

- Выберите один из вариантов в каждом из 10 вопросов;

- Нажмите на кнопку "Показать результат";

- Скрипт не покажет результат, пока Вы не ответите на все вопросы;

- Загляните в окно рядом с номером задания. Если ответ правильный, то там (+). Если Вы ошиблись, там (-).

- За каждый правильный ответ начисляется 1 балл;

- Оценки: менее 5 баллов - НЕУДОВЛЕТВОРИТЕЛЬНО, от 5 но менее 7.5 - УДОВЛЕТВОРИТЕЛЬНО, 7.5 и менее 10 - ХОРОШО, 10 - ОТЛИЧНО;

- Чтобы сбросить результат тестирования, нажать кнопку "Сбросить ответы";

- Укажите место возбуждения и гашения дуги при ручной дуговой сварке кольцевых соединений. На поверхности изделия на расстоянии не менее 20мм. В разделке кромок или на ранее выполненном шве. На внутренней поверхности трубы на расстоянии не менее 10мм.

- Какие углеродистые стали относятся к удовлетварительно свариваемым? С содержанием углерода до 0,25 %. С содержанием углерода от 0,25 % до 0,35 %. С содержанием хрома и марганца от 0,4% до 1,0%.

- Влияет ли род и полярность тока на величину провара при ручной дуговой сварке? Не влияет. Влияет незначительно. Влияет существенно.

- К каким последствиям может привести чрезмерное увеличение угла разделки свариваемых кромок? К прожогу металла. К увеличению трудоемкости сварки и расхода сварочных материалов. К несплавлению кромок

- Как влияет величина объема металла, наплавленного в разделку за один проход, на величину деформации сварных соединений? С увеличением объема увеличивается деформация сварного соединения. С увеличением объема уменьшается деформация сварного соединения. Объем наплавленного металла практически не влияет на деформация сварного соединения.

- Как влияет содержание серы и фосфора на свариваемость? Не влияет. Повышает свариваемость, при условии предварительного подогрева стали. Их повышение способствует появлению трещин, ухудшает свариваемость стали.

- При какой форме разделки кромок под сварку величина остаточных деформаций сваренных между собой листов (плит) окажется меньше? X- образная. U- образная. V- образная.

- Какой дефект сварного соединения называют наплывом? Дефект в виде металла, натекшего на поверхность сваренного металла и не сплавившегося с ним. Неровности поверхности металла шва или наплавленного металла. Несплавление валика металла шва с основным металлом.

- Можно ли использовать электроды, хранившиеся зимой в сухом не отапливаемом помещении? Нельзя Можно после прокалки в печи. Можно.

- С какой целью уменьшают величину сварочного тока при сварке в потолочном положении? Чтобы исключить появление прожогов в сварном соединении Чтобы исключить появление непроваров в сварном соединении. Чтобы уменьшить объем расплавленной ванны металла.

ohrana-truda11.ru

Билет № 1 Тестирование по экзаменационным билетам сварщика

Билет № 1

Инструкция

- Выберите один из вариантов в каждом из 10 вопросов;

- Нажмите на кнопку "Показать результат";

- Скрипт не покажет результат, пока Вы не ответите на все вопросы;

- Загляните в окно рядом с номером задания. Если ответ правильный, то там (+). Если Вы ошиблись, там (-).

- За каждый правильный ответ начисляется 1 балл;

- Оценки: менее 5 баллов - НЕУДОВЛЕТВОРИТЕЛЬНО, от 5 но менее 7.5 - УДОВЛЕТВОРИТЕЛЬНО, 7.5 и менее 10 - ХОРОШО, 10 - ОТЛИЧНО;

- Чтобы сбросить результат тестирования, нажать кнопку "Сбросить ответы";

- Какие признаки наиболее правильно отражает сущность ручной электродуговой сварки штучными электродами (РДС)? Расплавление металлического стержня ограниченной длины и основного металла производится электрической дугой с защитой расплавленных металлов от воздействия атмосферы. Защита дуги и сварочной ванны газом от расплавления покрытия электрода. Расплавление основного металла от теплового воздействия электрической дуги, стержня и покрытия электрода.

- К какой группе сталей относятся сварочные проволоки марок Св-08А, Св-08АА, Св-08ГА, Св-10ГА? Низкоуглеродистой. Легированной. Высоколегированной.

- Укажите, какое влияние оказывает увеличение тока при ручной дуговой сварке на геометрические размеры шва? Увеличивается глубина провара и высота усиления шва. Глубина провара увеличивается, а высота усиления шва уменьшается. Уменьшается глубина провара и увеличивается высота усиления шва

- Какое определение сварочной дуги наиболее правильно? Электрический дуговой разряд в месте разрыва цепи. Электрический дуговой разряд в межэлектродном пространстве в частично ионизированной смеси паров металла, газа, компонентов электродов, покрытий, флюсов. Электрический дуговой разряд в смеси атомов и молекул воздуха.

- Какими параметрами режима определяется мощность сварочной дуги? Сопротивлением электрической цепи Величиной напряжения дуги. Величиной сварочного тока и напряжения дуги

- Какой должна быть величина тока при дуговой сварке в потолочном положении по сравнению с величиной тока при сварке в нижнем положении? Величина тока при сварке в потолочном положении должна быть меньше, чем при сварке в нижнем положении. Величина тока при сварке в потолочном положении должна быть больше, чем при сварке в нижнем положении. Величина тока не зависит от положения сварки в пространстве.

- Какие требования предъявляются к сварочных материалов при входном контроле? Наличие сертификата: полнота и правильность приведенных в нем данных, наличие на каждом упаковочном месте этикеток с контролем данных, приведенных в них, состояние материалов и упаковок. Наличие сертификата: полнота и правильность приведенных в нем данных. Требования к контролю устанавливается в каждом отдельном случае в зависимости от требований Заказчика.

- Для какого класса сталей применяют при сварке электроды типов Э38, Э42, Э42А, Э46, Э46А? Для сварки теплоустойчивых низколегированных сталей. Для сварки углеродистых сталей. Для сварки сталей аустенитного класса.

- Укажите назначение электродного покрытия Упрощает возбуждение дуги, увеличивает коэффициент расплавления металла электродного стержня и глубину проплавления. Защищает металл стержня электрода от окисления, улучшает санитарно-гигиенические условия работы сварщика. Повышает устойчивость горения дуги, образует комбинированную газошлаковую защиту расплавленного электродного металла и сварочной ванны, легирует и рафинирует металл шва и улучшает его формирование.

- Какие род тока и полярность рекомендуются применять при ручной дуговой сварке конструкций из низкоуглеродистой стали электродами с основным покрытием? Переменный. Постоянный ток обратной полярности. Постоянный ток прямой полярности.

ohrana-truda11.ru

Какой должна быть величина сварочного тока при сварке в вертикальном или потолочном положении, по сравнению с горизонтальным положением?

1) Больше.,

2) Одинаковые режимы сварки.,

3) Меньше. - да,

Из каких условий выбирают определенный диаметр электрода?

1) Величины тока. - да,

2) Рода тока (постоянный, переменный),

3) Полярности тока.,

Чему равна температура сварочной ванны при сварке плавлением?

1) Перегрев ванны достигает 1000-2000 С.,

2) Равна температуре плавления сварочной ванны.,

3) Превышает температуру плавления металла на 100-500 С. - да

ПРИЛОЖЕНИЕ

Таблица 1

Исходные данные для индивидуальных заданий

| Толщина металла S, мм | Тип соеди-нения | Положение шва | Марка электродов | Коэффициент наплавки

, г/Ач , г/Ач

| |

| С7 | Н | АНО-4 | 8,0-9,0 | ||

| С7 | В | ОЗС-12 | 8,0-8,5 | ||

| С4 | Н | ОЗС-4 | 8,5-9,0 | ||

| С9 | Н | АНО-6М | 10,0 | ||

| ОЗС-12 | 8-8,5 | ||||

| УОНИ-13/45 | 7,5-9,5 | ||||

| С21 | Н В | ОЗС-12 | 8,0-8,5 | ||

| Н В | ОЗС-22Р | 10,0 | |||

| Н Н | УОНИ-13/45 | 7,5-9,5 | |||

Примечание: Н - нижнее, В - вертикальное

ПРИЛОЖЕНИЕ

Пример №1 оформления задания

Рассчитать режимы ручной сварки стыкового шва соединения С7 без скоса кромок с зазором в нижнем положении. Толщина металла s=4 мм. По данным ГОСТ 5264-80 в = 2 мм, е=е1=9 мм, д,д1=1,5 мм. Электроды марки ОЗС-12,d = 4 мм,

Режимы сварки 1-го прохода

1.

2.

3.

4.

5.

Режимы сварки 2-го прохода

1.

2.

3.

4.

5.

Похожие статьи:

Влияние параметров режима сварки на формирование шва

Влияние параметров режима сварки под флюсом на формирование шва

Режим автоматической сварки под флюсом включает ряд параметров. Основные из них:

- сила сварочного тока,

- напряжение дуги,

- скорость сварки,

- диаметр электрода,

- род тока,

- полярность тока.

Дополнительные параметры:

- вылет электрода,

- наклон электрода

- и др.

Параметры режима сварки выбирают исходя из толщины свариваемого металла и требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным (справочным) таблицам или приближенным расчетом с последующей проверкой на технологических пробах. Обычно режим сварки выбирают в следующем порядке: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают силу сварочного тока, далее скорость подачи электрода и скорость сварки. Примерные режимы автоматической сварки под флюсом приведены в табл. 1.

Таблица 1. Режим сварки под флюсом

| Способ сварки | Толщина металла, мм | Диаметр электрода, мм | Сварочный ток, А | Напряжение дуги, В | Скорость сварки, м/ч |

| Автоматическая сварка | 5 | 3 | 450-500 | 32-34 | 35 |

| Автоматическая сварка | 10 | 5 | 700-750 | 34-36 | 30 |

Ниже рассматривается влияние перечисленных параметров режимов на формирование шва и приводятся рекомендации к их выбору.

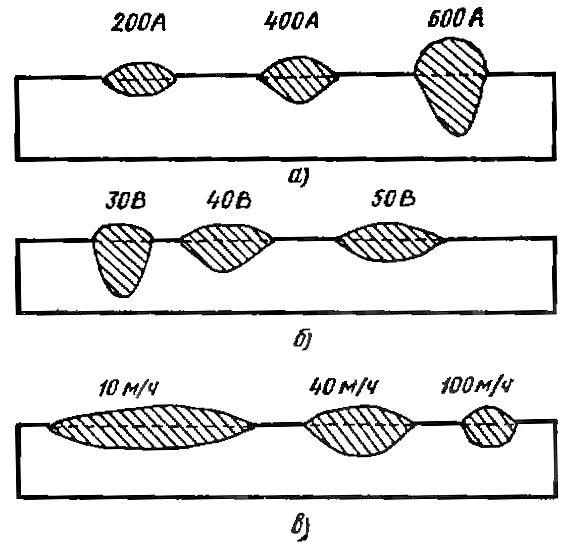

Сила сварочного тока. От силы тока зависит тепловая мощность дуги. При увеличении силы тока количество выделяющейся теплоты возрастает и увеличивается давление дуги на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов. Ширина шва при этом практически мало изменяется (рис. 1, а).

Рис. 1. Влияние параметров режима на форму шва: а – сварочный ток, б – напряжение дуги, в – скорость сварки

Диаметр электродной проволоки. При увеличении диаметра электродной проволоки и неизменном сварочном токе плотность тока на электроде уменьшается, одновременно усиливается блуждание дуги между концом электрода и поверхностью сварочной ванны, что приводит к возрастанию ширины шва и уменьшению глубины провара. И, наоборот, при уменьшении диаметра электродной проволоки плотность тока в ней увеличивается, уменьшается блуждание дуги, происходит концентрация теплоты на малой площади сварочной ванны и глубина провара возрастает, ширина шва при этом уменьшается. Это позволяет при сварке тонкой электродной проволокой сравнительно на небольших токах получать глубокий провар.

Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуги (рис. 1, б) оказывает наибольшее влияние на ширину шва. С повышением напряжения увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты идущей на плавление поверхности основного металла и флюса. Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

С повышением напряжения дуги увеличение ширины шва зависит и от рода тока. При одних и тех же напряжениях дуги ширина шва при сварке на постоянном токе, а в особенности при обратной полярности, значительно больше ширины шва, выполненного на переменном токе.

Род тока и полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном примерно такой же, как и при постоянном. Однако полярность постоянного тока оказывает различное влияние на глубину и плавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде. При дуговой сварке под флюсом постояным током применяется, как правило. обратная полярность.

Скорость сварки. Влияние скорости сварки (рис. 1, в) на глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки столб дуги все больше вытесняет жидкий металл, толщина прослойки жидкого мета. под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (более 40 – 50 м/ч) заметно уменьшается погонная энергия и глубина проплавления на начинает уменьшаться. Во всех случаях при увеличении скорости сварки ширина постоянно уменьшается. При скорости сварки более 70 – 80 м/ч основной металл не успевает достаточно прогреваться, в результате чего по обеим сторонам шва возможны несплавления кромок или подрезы. При необходимости ведения сварки на больших скоростях применяют специальные методы (двухдуговая, сварка трехфазной дугой и др.).

Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления. При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва.

Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40 – 60 мм.

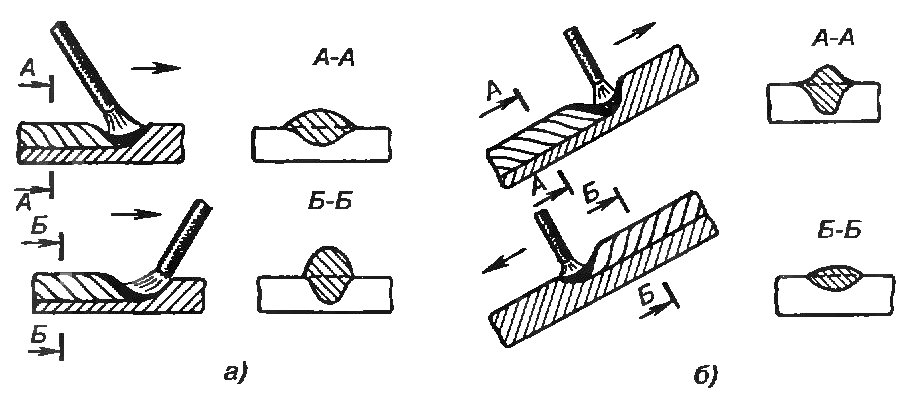

Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или углом назад (рис. 2, а).

При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается, а глубина проплавления уменьшается. Уменьшается также высота выпуклости шва, но заметно возрастает ширина, что позволяет использовать этот метод при сварке металла небольшой толщины. Кроме того, при сварке углом вперед лучше проплавляются свариваемые кромки, что дает возможность производить сварку на повышенных скоростях. При сварке углом назад жидкий металл давлением газов вытесняется из-под дуги, т. е. толщина его прослойки под дугой уменьшается, а глубина проплавления увеличивается. Увеличивается также высота выпуклости шва, но значительно уменьшается его ширина. Ввиду глубокого проплавления и недостаточного прогрева свариваемых кромок возможны несплавление основного металла с наплавленным и образованием пористости шва. Учитывая это, данный метод применяют ограниченно, в основном при сварке металла большой толщины на больших скоростях, например при двухдуговой сварке или выполнении кольцевых швов небольшого диаметра.

Рис. 2. Влияние наклона при сварке на форму шва: а – электрода, б – детали

Наклон изделия. Обычно автоматическая и механизированная сварка под флюсом производится в нижнем положении (рис. 2, а). Возможна сварка на подъем или на спуск (рис. 2, б). При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги, толщина его прослойки уменьшается, что приводит к увеличению глубины проплавления и уменьшению ширины шва. При угле наклона 6 – 8° по обе стороны шва могут образоваться подрезы, ухудшающие форму шва.

При сварке на спуск расплавленный металл подтекает под дугу, что приводит к увеличению толщины его прослойки. Глубина проплавления при этом уменьшается. Этот метод, позволяющий несколько увеличить скорость сварки при хорошем формировании шва и небольшой глубине проплавления, применяется при сварке тонкого металла. При угле наклона более 15 – 20° происходит сильное растекание электродного металла, который только натекает на поверхность свариваемого изделия, но не сплавляется с ним, поэтому не применяется.

Марка флюса и его грануляция. Различные флюсы обладают разными стабилизирующими свойствами, с повышением которых увеличиваются длина дуги и ее напряжение в результате чего возрастает ширина шва и уменьшается глубина проплавления. Чем крупнее флюс, тем меньше его объемная масса. Флюсы с малой объемной массой (крупнозернистые стекловидные и пемзовидные) оказывают меньшее давление на газовую полость зоны сварки, что способствует получению более широкого шва с меньшей глубиной проплавления. Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.

oitsp.ru