Особенности сварки углеродистой стали. Как варить сталь

Сварка конструкционной стали

Конструкционные стали являются особыми видами сплавов, которые используются для производства различных деталей, механизмов и конструкций, которые применяются при изготовлении станков, оборудования разного назначения и при возведении строительных объектов.

Химические и механические свойства конструкционных сталей содержат в себе всевозможные примеси. К таким примесям относятся сера и фосфор, которые в значительной мере влияют на прочностные характеристики сталей и придают металлу хрупкость и ломкость. В зависимости от объема содержания конструкционные стали разделяются на обыкновенные, качественные, высококачественные и особовысококачественные.

При этом процент вредных примесей в сплаве колеблется от 0,05% до 0,015%. Обыкновенные конструкционные стали делятся на несколько подгрупп, которые классифицируются по наличию в своем составе различных химических элементов. Также их делят на подгруппы технических характеристик сплавов, которые получаются в результате.

Основным предназначением таких сталей является производство швеллеров, уголков, болтов, гвоздей, проволоки, заклепок, труб и т.д. Как видите, из таких сталей изготавливают предметы и материалы, которые при эксплуатации не подвергаются высокой физической и механической нагрузке.

Качественные конструкционные стали имеют в своем составе меньше добавок и различных механических вкраплений. Допустимой уровень вредных примесей при их производстве составляет не более 0,04% серы и фосфора.

Качественные конструкционные стали нашли широкую область применения. Например, для изготовления различных деталей, которые применяются в машиностроении, а также различные пружины и рессоры разных типов.

Обыкновенные качественные конструкционные стали являются углеродистыми, но содержание химического вещества является незначительным. Именно такая особенность объясняет мягкость и легкость при механической обработке.

Высококачественные конструкционные стали – это практически все легированные стали, которые отличаются от других повышенной прочностью. Данный вид сталей применяют в легком и тяжелом машиностроении, а также применяются для производства инструмента и возведения строительных конструкций. Также их нередко применяют для изготовления сельскохозяйственной техники и деталей для нее.

Высококачественные стали имеют около 10-и подгрупп, а классификация по ним происходит по физико-химических свойств и сфере применения.

Например, высококачественные стали могут быть строительными, арматурными или цементируемыми. Помимо этого существуют детали, которые предназначены только для холодной штамповки или обладают специальными свойствами улучшения прочностных характеристик и во время термической обработки.

Особовысококачественные конструкционные стали – это мартенисто-стареющие сплавы, которые имеют повышенный предел выносливости. Основной областью их применения является изготовление высоконагруженных деталей, тросов и различных крепежей.

3g-svarka.ru

Как варят сталь в мартеновской печи: zhzhitel

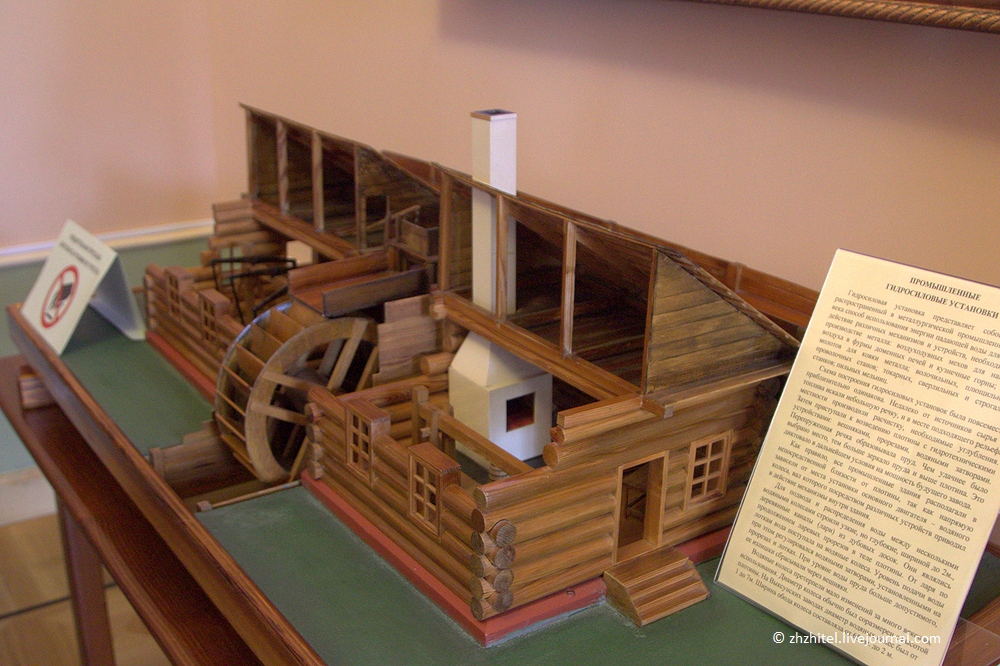

2. Для начала несколько слов о Выксунском металлургическом заводе, предприятии, давшем начало городу. Основан он братьями Иваном и Андреем Баташевыми в далеком 1757 году. С тех пор завод расширялся, модернизировался. Сейчас это большое современное предприятие, но историю здесь чтят и помнят. На сегодняшний ВМЗ — крупнейший отечественный производитель стальных сварных труб и железнодорожных колес. На предприятии работают свыше 12 тысяч сотрудников.

3. Еще одна страничка истории. Для того, чтобы приводить в движение механизмы, на сталелитейных или, как говорили в старину, железоделательных заводах использовали гидросиловые установки. Для этого строили плотины, перегораживали реки и создавали огромные пруды. Сейчас надобность в прудах отпала, они украшают пейзажи.

4. Перед походом на завод все в обязательном порядке проходят инструктаж по технике безопасности и облачаются в спецодежду. Если обувь открытая или на тонкой подошве, то придется переобуться.

5. Раньше в Выксе выплавляли чугун из руды, добывавшейся поблизости. Сейчас завод перерабатывает металлический лом и получает сталь высокого качества, которую использует в собственном производстве или отправляет на другие предприятия.

6. Вагон со стружкой. Скоро она отправится на переплавку.

7. Безопасности уделяется огромное внимание. Это очень правильно. Я бывал на многих заводах, но здесь действительно сложные условия и требуется постоянное внимание. Особенно в сталеплавильном цехе, где одновременно может действовать множество опасных факторов.

8. Напоминания буквально на каждом шагу, и это не пустая агитация.

9. Заходим в цех и поднимаемся наверх для лучшего обзора. Сюда подается металлолом, который у сталеваров называется шихта. Шихта грузится в специальные короба — мульды.

10. Краны поднимают мульды с шихтой (еще раз, по-простому, короба с металлоломом) и доставляют к мартеновской печи.

11. Дальше начинается что-то захватывающее, видны всполохи пламени. Пойдемте посмотрим поближе.

12. Строго говоря, мартеновские печи — уже устаревшая технология. На Выксунском металлургическом заводе освоены и широко используются и более современные технологии, но мартеновские печи пока еще функционируют и используются.

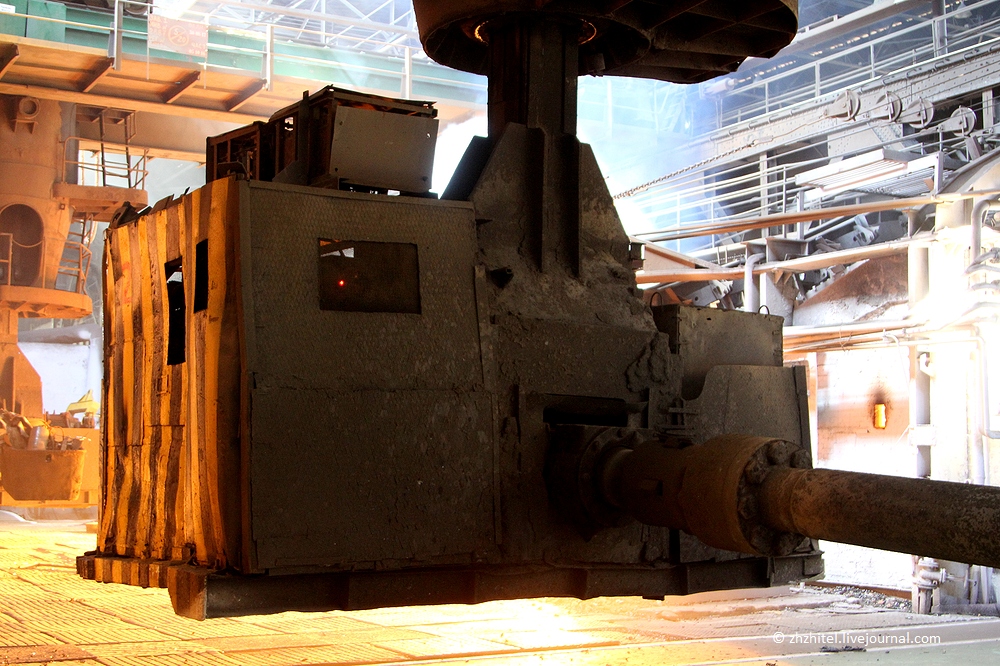

13. Посмотрите на этого монстра, словно сошедшего с экрана фантастического фильма. Это завалочная машина.

14. В завалочной машине сидит оператор и через специальные ворота отправляет шихту прямо в мартеновскую печь.

15. Работа очень непростая. Повышенная температура, ослепительно-яркий свет от раскаленного металла, лязг и грохот. Вот где железные люди.

16. Выглядит очень эффектно. Из открывающихся ворот вырывается пламя, завалочная машина заталкивает туда очередную порцию металлолома.

17. Кормление огненного монстра.

18. Всего у мартеновской печи пять ворот, обслуживают их две завалочные машины.

19. За процессом внимательно наблюдает и управляет сталевар. Конечно, мартеновские печи уже не такие, как во времена наших отцов и дедов. Процессы полностью компьютеризированы. Все параметры отслеживаются на мониторе в режиме реального времени.

20. Пульт управления воротами печи. Сталевар постоянно отслеживает параметры и состав металла в печи, при необходимости добавляются те или иные компоненты.

21. Так выглядят сами ворота с рабочего места сталевара.

22. Зависаем здесь надолго, хочется сделать как можно больше эффектных кадров, а еще запечатлеть все на видео.

23. Для удаления серы из расплава используется известь. Количество добавляемой извести определяется в результате анализа химического состава. При попадании извести в расплав образуется шлак, который удаляется вместе с вредными примесями.

24. Еще один этап контроля.

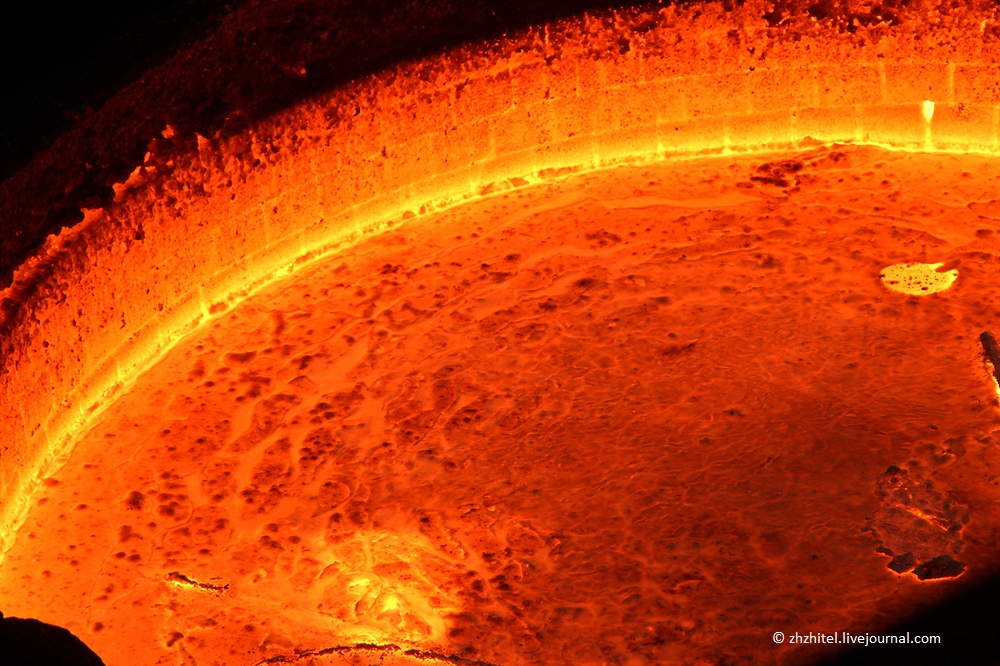

25. Очень эффектно выглядит расплавленный металл. На самом деле, металл находится под слоем шлака.

26. Температура впечатляет — 1571°С.

27. Пришло время брать очередную пробу. Для этого используется длинная металлическая штанга, на конце которой закрепляется ковшик для взятия пробы. Им буквально черпается расплав.

28. После остывания металла получается такой образец.

29. Проба отправляется в химическую лабораторию пневмопочтой.

30. Более яркие участки там, где слой шлака меньше.

31. Результаты пробы прямо в лаборатории заносятся в программу. После плавки происходит процесс вакуумирования, при котором усредняется состав расплава и удаляется водород.

32. Когда сталь имеет нужный состав и температуру, огромный ковш с жидким металлом поднимается краном и разливается в изложницы.

33. Самое время посмотреть на готовую продукцию.

34. В этом году Выксунскому металлургическому заводу исполняется 260 лет. Большая история большого предприятия. Поздравляю с юбилеем.На этом не прощаюсь, впереди рассказ о том, как на делают трубы большого диаметра.

Партнеры тура «По следам Баташевых»:

Сообщество travel_russia благодарит за организацию блог-тура управляющего директора АО «ВМЗ» Александра Михайловича Барыкова, генерального директора гостиницы «Баташев» Бровку Виктора Михайловича (ООО «ОМК-Тур»), а также информационно-туристский центр города Выкса.

Также я есть в фейсбуке, твиттере и в инстаграме.

Также я есть в фейсбуке, твиттере и в инстаграме.

Поделитесь ссылкой:

zhzhitel.livejournal.com

Как правильно сварить детали из углеродистой стали

Углеродистая сталь представляет собой сплав железа и углерода с небольшим содержанием серы и марганца. В профессиональной среде сварщиков существует мнение, что трудней всего работать с нержавейкой и высоколегированными металлами. В этом есть доля правды. Но немало проблем создает соединение деталей, изготовленных из низколегированных сталей. Высокое содержание углерода повышает прочность и твердость металла, но зато снижает устойчивость к изгибающим усилиям. Самый наглядный пример — чугун. В его составе 2,14% углерода. Чугунные батареи имеют хорошую прочность, но при этом довольно хрупкие. Если объяснить это свойство профессиональной терминологией, то металл обладает низкой ударной вязкостью и пластичностью. Стали с высоким содержанием углерода образуют холодные трещины, поэтому их стараются использовать в местах со стабильной температурой. Как же правильно варить подобный материал, чтобы в готовой конструкции не возникало предельных напряжений, приводящих к разрушению?

Грамотная сварка углеродистых сталей (подробнее здесь metallz.ru/articles/osobennosti_svarki_uglerodistoj_stali/) требует соблюдения некоторых условий. У швов значительно повышается прочность, если использовать специальные электроды. Применяя разные способы, сварщик обязан минимизировать дрейф углерода из металла в сторону расплавленной зоны. Для этого тщательно разделывают кромки соединяемых деталей, а также используют присадочную проволоку. Изменить структуру металла в нужную сторону помогает внедрение марганца и кальция, которые повышают тугоплавкость. Уменьшить возможные напряжения в стали можно на этапе проектирования конструкции. К примеру, предусмотреть определенный порядок наложения сварных швов или снизить жесткость узлов.

При сборке конструкции из углеродистой стали ее особым образом подготавливают. При сварке между деталями выдерживают зазор больше на 2 мм, чем в классической схеме работы. При толщине металла от 4 мм обязательно формируют кромку, чтобы снизить поток углерода из основного материала. Чтобы сохранить единую структуру и минимизировать возможность появления трещин внутри шва, материал очень медленно охлаждают. Теплообмен ограничивают при помощи изоляции, которая покрывает поверхность металла. Для сборки особо ответственных конструкций соединяемые детали заранее подогревают. Температура зависит от содержания углерода и толщины деталей.

Видео. Сварочный инвертор TP 220 - сварка углеродистой стали

Как сваривать трубы электросваркой

Электродуговая сварка является самой доступной в быту на сегодняшний день, так как ее применение не требует особых затрат на оборудование. Это позволяет перемещать ее между объектами без труда. Электросварка позволяет варить в любом положении в пространстве и даже там, где ограничен доступ.

Необходимые инструменты и приспособления

Для сваривания труб понадобится сварочный инвертор как источник тока с напряжением в двести двадцать вольт и электроды постоянного переменного тока. При подготовке изделия используется болгарка или любой другой абразивный инструмент. Чтобы в процессе работы не получить травму, необходимо защитить себя перчатками и маской, а также сварочным костюмом, который сможет защитить кожу от ожогов. Из ручных инструментов используется молоток для отбития шлака.

Обработка поверхности стыков

Торцы труб перед проваром необходимо зачистить от ржавчины и металлических заусенец болгаркой. Также из труб нужно вычистить любой мусор или случайно попавшую грязь. Такие процедуры непосредственно влияют на качество полученного шва в процессе провара. Любая соринка, заусеница или ржавчина помешают правильной спайке металлов друг с другом в месте провара.

Принцип сваривания торцов труб

Для сваривания труб лучше всего подходит вертикальный тип швов. Его удобство заключается в том, что металл с электрода накладывается в верхней части, а шлак стекает вниз. Таким образом, при движении снизу вверх можно постоянно контролировать создание шва.

В зависимости от размера трубы меняется прерывистость провара. Труба крупного диаметра варится с прерываниями. При небольшом диаметре можно обойтись одним непрерывным швом. Перед тем, как продолжить варить с места завершенного шва, необходимо зачищать часть, на которую будет ложиться новый шов. Это необходимо сделать таким образом, чтобы не проваривать шлак.

При сварке профильной (квадратной) трубы все концы надежно закрепляются фиксаторами для того, чтобы соединительные концы не отводило в разные стороны.

Проверка сварочного шва

По завершении провара, когда остынет металл, шлак убирается с помощью молотка. Затем осматривается весь проваренный участок. На нём отчетливо видны трещины, прожиги и места, которые не удалось полностью проварить. После проверки места трещин и недоваренных промежутков заново провариваются, охватывая больший участок. Такая процедура повторяется раз за разом вместе с повторным удалением шлака до появления конечного результата.

www.gvozdem.ru

Технология сварки низколегированных и углеродистых сталей

Разновидность стали, в которой кроме углерода, железа и примесей, содержатся и легирующие компоненты, называется низколегированной. Она активно применяется в хирургической, ювелирной и гравировальной сфере благодаря прочности и возможности выдерживать температуру от 200 градусов по Цельсию.

Важно, чтобы уровень примесей в составе стали не превышал 2,5%. К таким «добавкам» можно отнести кремний, хром, ванадий, марганец и прочие. Эти компоненты делают сталь особенной, качественно отличая от других вариантов.

Помимо значительной прочности для сварки углеродистых и низколегированных конструкционных сталей характерно хороший показатель сваривания и уровень вязкости. Низколегированная сталь имеет минимальный порог хладноломкости, а «начинка» из дополнительных компонентов (хрома и никеля), делают изделия из нее неподвластными коррозии — узнать точные характеристики металлопроката https://sortmet.ru/

Особенности сварки низколегированных сталей

Процесс сваривания низколегированной стали сложный и трудоемкий. Она имеет чувствительный порог теплового воздействия, что может стать причиной перегрева в области сварного шва.

Скорость охлаждения такого металла в процессе сваривания превышает обычные показатели, особенно, когда речь идет о стали с внушительной толщиной. Именно поэтому нередким явлением при совершении такой сварки выступает появление мартенсита — структуры сплава, которая характеризуется низкой пластичностью и значительной твердостью.

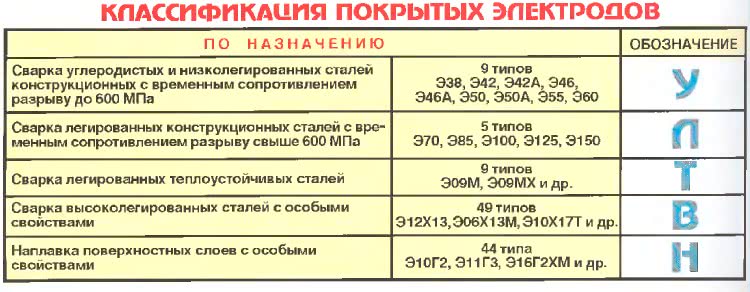

Отдельное внимание следует уделить подбору сварочных электродов. Содержание «вредных» компонентов виде фосфора или серы не должны присутствовать в составе. Благодаря этой уловке можно значительно повысить качество сварного шва.

Если такие изделия будут использоваться при максимально низких температурах, то ползучесть металла исключается. В таких случая нужно использовать мелкозернистую структуру металла. Это увеличит прочность конструкции и пластичность изделия.

Также трудоемкий процесс сваривания такого вида стали нуждается в высоком профессиональном мастерстве и опыте работы с подобными материалами.

Технология сварки низколегированных сталей

Разновидности стали с низким уровнем углерода не отличаются сложностью проведения сварочных работ. Такие варианты не подвержены процессу перегрева, что может привести к плохой пластичности изделия.

С повышением уровня углерода изменяется и процесс сварки. Важно следить за температурным режимом в зоне сварочных работ. Можно применять способ сварки под названием «каскад» или «блоки».

Материал, которые планируется подвергать сварочным работам, нужно предварительно очищать. Поверхности и кромки должны быть без ржавчины, грязи, краски и прочих нюансов.

Места приварки рекомендуется срезать и тщательно зачищать абразивным инструментом. Делается это заподлицо с базовым металлом.

Сварка низколегированных сталей во многом определяется ГОСТом. Если необходимо знать все особенности и технические нюансы, то следует прибегнуть к изучению документации, которая регламентирует процесс сварки низколегированной стали.

При толщине стали свыше 25 мм использует метод предварительного подогрева места приварки до температуры 120-160 градусов по Цельсию.

При температуре воздуха минус 15 градусов и ниже такой подогрев используют вне зависимости от толщины материала.

Особое внимание уделяют сварке низколегированных теплоустойчивых вариантов. В процессе могут образовываться трещины в области теплового влияния. Это происходит чаще, если завышен уровень углерода или хрома. Поэтому, начиная процесс сваривания, очень важно выбирать лояльный тепловой режим, и правильно подобрать электроды — всего для такого типа стали предусмотрено 9 вариантов.

Частой причиной появления трещин в сварочной зоне является водород, растворенный в стали. Он попадает в зону сварного шва из покрытия электродов, влаги или ржавчины. Чтобы исключить этот негативный момент, нужно:

- увеличить температуру прокалки электродов;

- использовать низкотемпературную термообработку с целью удаления водорода;

- применять высокий отпуск при всех видах стали.

Применение электрода, который не плавится в среде аргона, обеспечивает защиту металла и гарантирует значительную прочность.

Для контроля за температурным режимом, чтобы не допустить перегрева, применяют термопары, термоиндикаторные карандаши или термоэлектрические пирометры.

В некоторых случаях рационально после процесса сваривания продолжать подогрев и закрывать шов асбестовой тканью с целью сохранения теплового режима.

Короткие швы рекомендовано сваривать напроход, средние — от середины направлению к концам, а длинные — обратно — ступенчатым способом.

Нюансы сварки низколегированной стали

Чтобы процесс сварки проходил удачно, необходимо учитывать нюансы такой работы:

- возможность появления дефектов в виде трещин сварного шва;

- можно использовать предварительную подварку корня шва;

- дуговую сварку такого вида стали желательно сопровождать с ограничением погонной энергии;

- выбор способа сваривания должен базироваться на снижении напряжения в сварных соединениях.

Если придерживаться таких рекомендаций, то можно сварить низколегированную сталь и избежать брака в работе.

jmsi.ru

Как же варят сталь?

На Энергомашспецстали прошла экскурсия для учащихся строительного училища.

Автор: Ольга Сибель; фото: Дмитрий Алимкин

ЭМСС возобновила производственные туры по предприятию для учащихся и студентов. В октябре ознакомительной экскурсией на заводе побывали ученики межрегионального высшего профессионального строительного училища города Краматорска. Будущие электросварщики и слесари посетили электросталеплавильный, кузнечно-прессовой, термический и механообрабатывающий цеха. И если для заводчан экскурсанты – дело привычное, то для ребят этот визит стал настоящим событием.

ЭМСС возобновила производственные туры по предприятию для учащихся и студентов. В октябре ознакомительной экскурсией на заводе побывали ученики межрегионального высшего профессионального строительного училища города Краматорска. Будущие электросварщики и слесари посетили электросталеплавильный, кузнечно-прессовой, термический и механообрабатывающий цеха. И если для заводчан экскурсанты – дело привычное, то для ребят этот визит стал настоящим событием. Едва они попали в электросталеплавильный цех, тут же начались вопросы и восхищения: «Что это так гудит, как в самолете?!», «А здесь не опасно?», «Какой огромный цех! Вот это масштабы!». Пока будущие специалисты пытались все рассмотреть и запомнить, работа в цехе кипела. Огромные краны транспортировали многотонные слитки и грузили их на подъехавший сталевоз, чтобы отправить на обработку в следующий цех. «Как все четко налажено!» – удивлялись ребята.

Не менее интересно было и в кузнечно-прессовом цехе. Вокруг оборудование и металлоконструкции, грохот и лязг металла, жар от открывающихся печей и раскаленных заготовок. Хотелось все разглядеть, но надолго задержаться на одном месте, увы, не получалось. Пройдя термический цех, гости смогли увидеть заключительный этап производства – механообрабатывающий цех. Здесь экскурсантам показали готовые детали для АЭС, гидроэлектростанций, тяжелого машиностроения и других отраслей промышленности.

Преподаватель училища Светлана Москаленко отметила, что такие экскурсии очень помогают ребятам в учебе и дают возможность лучше понять будущую профессию: «Экскурсия очень интересная! Посмотрите на моих учеников, они на все глядят с интересом и удивлением, на рабочий процесс, оборудование, задают вопросы. Посещение цехов позволило ребятам увидеть производственный процесс изнутри, узнать, откуда берется металл, пути его обработки, соизмерить увиденное с теоретическими знаниями, которые они получают в училище».

Впечатлений было полно. Ребята поблагодарили организаторов мероприятия и сотрудников, которые сопровождали их по цехам ЭМСС, за интересную и познавательную экскурсию.

vestnik-aem.ru