Вредности и опасности при газовой сварке и резке (реферат). Какой газ оказывает наиболее вредное влияние при сварке

Огненная дуга. Воздействие сварочного аэрозоля на организм электросварщика (ручная дуговая сварка). Рекомендации по измерению. И. А. Борскивер (№2, 2011)

Скачать выпуск "Безопасность и охрана труда" №2 2011

Огненная дуга.

Воздействие сварочного аэрозоля на организм

электросварщика (ручная дуговая сварка). Рекомендации по измерению

И.А. Борскивер,

Директор ООО «НПП «Труд Эксперт»

(г.Краснодар)

Известно, что повышенная запыленность и загазованность воздуха рабочей зоны относятся к одним из вредных производственных факторов сварочного производства.

ВЫСОКАЯ ТЕМПЕРАТУРА СВАРОЧНОЙ ДУГИ СПОСОБСТВУЕТ интенсивному окислению и испарению металла, флюса, защитного газа, легирующих элементов. Окисляясь кислородом воздуха, эти пары образуют мелкодисперсную пыль, а возникающие при сварке и тепловой резке конвективные потоки уносят газы и пыль вверх, приводя к большой запыленности и загазованности производственных помещений.

Мелкодисперсная пыль, или же твердая составляющая сварочного аэрозоля (далее - ТССА) состоит из мельчайших частиц перенасыщенных паров металлов и других веществ, входящих в состав сварочных, присадочных, напыляемых материалов и основного металла, которые конденсируются за пределами зоны высокотемпературного нагрева.

Скорость витания частиц ГССА — не более 0,08 м/с, оседает она незначительно, поэтому распределение ее по высоте помещения в большинстве случаев равномерно, что чрезвычайно затрудняет борьбу с ней.

Основными компонентами пыли при сварке и резке сталей являются окислы железа, марганца и кремния (около 41, 18 и 6% соответственно). В пыли могут содержаться другие соединения легирующих элементов. Токсичные включения, входящие в состав сварочного аэрозоля, и вредные газы при их попадании в организм человека через дыхательные пути могут оказывать на него неблагоприятное воздействие и вызывать ряд профзаболеваний. Мелкие частицы пыли от 0,4 до 5 мкм (микрометр 1/1000 часть миллиметра), проникающие глубоко в дыхательные пути, представляют наибольшую опасность для здоровья, пылинки размером до 10 мкм и более задерживаются в бронхах, также вызывая их заболевания.

К наиболее вредным пылевым выделениям относятся окислы марганца.

Марганец забивает канальцы нервных клеток. Снижается проводимость нервного импульса, как следствие повышается утомляемость, сонливость, снижается быстрота реакции, работоспособность, появляются головокружение, депрессивные, подавленные состояния.

Марганец почти невозможно вывести из организма; очень тяжело диагностировать отравление марганцем, т.к. симптомы очень общие и присущи многим заболеваниям, чаще же всего человек просто не обращает на них внимания.

Двуокись кремния при длительном вдыхании может вызвать профессиональное заболевание легких - Силикоз (silicosis, от лат. silex кремень)— это болезнь, при которой в легких образуется инородная ткань, которая снижает способность легких перерабатывать кислород, наиболее распространенный и тяжело протекающий вид пневмокониоза. Характеризуется диффузным разрастанием в легких соединительной ткани и образованием характерных узелков. Силикоз вызывает риск заболеваний туберкулезом, бронхитом и эмфиземой легких.

Соединения хрома способны накапливаться в организме, вызывая головные боли, заболевания пищеварительных органов, малокровие.

Окись титана вызывает заболевания легких.

Кроме того, на организм неблагоприятно воздействуют соединения алюминия, вольфрама, железа, ванадия, цинка, меди, никеля и других элементов.

Биологические свойства электросварочной пыли анализируются в три основных гигиенических показателя вредности пыли: растворимость, задержка при дыхании легочной тканью и фагоцитоз.

Газовая составляющая сварочного аэрозоля (ГССА) представляет собой смесь газов, образующихся при термической диссоциации (распад молекул на несколько более простых частиц) газошлакообразующих компонентов этих материалов (СО, СО2, HF и др.) или же за счет фотохимического действия ультрафиолетового излучения дугового разряда (плазмы) на молекулы газов воздуха (NO, NO2, О3).

Газы ГССА способны адсорбироваться на поверхности твердых частиц, захватываться внутрь их скоплений. При этом локальные концентрации газов, адсорбированных на частицах ТССА, могут существенно превышать их концентрации непосредственно в ГССА

Вредные газообразные вещества, попадая в организм через дыхательные пути и пищеварительный тракт, вызывают иногда тяжелые поражения всего организма.

К наиболее вредным газам, выделяющимся при сварке и резке, относятся окислы азота (особенно азота диоксид).

Азота диоксид воздействует в основном на дыхательные пути и легкие, он раздражает дыхательные пути, в больших концентрациях вызывает отёк лёгких, а также вызывает изменения состава крови, в частности, уменьшает содержание в крови гемоглобина.

Углерод оксид (угарный газ) — бесцветный газ, имеет кисловатый вкус и запах; будучи тяжелее воздуха в 1,5 раза, уходит вниз из зоны дыхания, однако, накапливаясь в помещении, вытесняет кислород и при концентрации свыше 1 % приводит к раздражению дыхательных путей, вызывает сильную головную боль, слабость, головокружение, туман перед глазами, тошноту и рвоту, мышечную слабость, потерю сознания.

Озон — газ, токсичный при вдыхании. Он раздражает слизистую оболочку глаз и дыхательных путей. Патологоанатомические исследования показали характерную картину отравления озоном: кровь не свертывается, легкие пронизаны множеством сливных кровоизлияний.

Фтористый водород (гидрофторид) обладает резким запахом, дымит на воздухе (вследствие образования с парами воды мелких капелек раствора) и сильно разъедает стенки дыхательных путей.

Вещество оказывает разъедающее действие на глаза, кожу и дыхательные пути. Вдыхание этого газа вызвает отек легких. Вещество может оказывать действие на повышенный уровень кальция в крови, вызывая гипокальцемию, приводя к сердечной и почечной недостаточности.

Содержание вредных веществ сварочного аэрозоля в воздухе рабочей зоны на рабочих местах не должно превышать ПДК, указанной в ГН 2.2.5.1313-03 "Предельно допустимые концентрации(ПДК) вредных веществ в воздухе рабочей зоны", а наиболее вероятные вредные вещества, которые входят в состав сварочного аэрозоля в виде твердой (ТССА) и газовой (ГССА) составляющей сварочного аэрозоля приведены в МУ 4945-88 «Методические указания по определению вредных веществ в сварочном аэрозоле (твердая фаза и газы)»

Количество и состав сварочных аэрозолей зависят от вида сварки, химического состава сварочных материалов и свариваемых металлов, защитных покрытий, режимов сварки, состава защитных газов и газовых смесей.

В таблице использованы следующие обозначения: п - пары и/или газы; а - аэрозоль;

*в числителе – максимально разовая, в знаменателе – среднесменная ПДК, прочерк в числителе означает, что Норматив установлен в виде средней сменной ПДК. Если приведен один Норматив, то это означает, что он установлен как максимальная разовая ПДК.

** При длительности работы в атмосфере, содержащей оксид углерода, не более 1 ч предельно допустимая концентрация оксида углерода может быть повышена до 50 мг/м3, при длительности работы не более 30 мин - до 100 мг/м3, при длительности работы не более 15 мин - 200 мг/м3. Повторные работы при условиях повышенного содержания оксида углерода в воздухе рабочей зоны могут проводиться с перерывом не менее, чем в 2 ч.

***1 класс - чрезвычайно опасные, 2 класс – высокоопасные, 3 класс – опасные, 4 класс - умеренно опасные

**** О - вещества с остронаправленным механизмом действия, требующие автоматического контроля за их содержанием в воздухе,

А - вещества, способные вызывать аллергические заболевания в производственных условиях,

К - канцерогены,

Ф - аэрозоли преимущественно фиброгенного действия

В практике наиболее часто встречается сварка углеродистых и низколегированных конструкционных сталей общего назначения, для этого применяют электроды с различными видами покрытий:

- рутиловыми, основу покрытия таких электродов составляют рутиловый концентрат (природный диоксид титана), к ним можно отнести такие марки электродов, как АНО-1, АНО-4, АНО-18, ОЗС-4, ОЗС-6, ОЗС-12, МР-3, РБК-5 и др.;

- ильменитовыми, название это покрытие получило от минерала ильменита (FeO-Ti02), к ним можно отнести такие марки электродов как АНО-6, АНО-17, ОЗС-21, ОЗС 23 и др.;

- кислыми, основу этого вида покрытия составляют оксиды железа, марганца и кремния, к ним можно отнести такие марки электродов как ОММ-5, СМ-5, ЦМ-7, МЭЗ-4 и др.;

- целлюлозными, создаются на основе органических соединений (до 50%) – целлюлозы, муки, крахмала, обеспечивающих газовую защиту. Для шлаковой защиты в небольшом количестве применяются рутиловый концентрат, мрамор, карбонаты, алюмосиликаты и другие. К ним можно отнести такие марки электродов, как ОЗС-3, ОЗС-4, ОЗС-12, ОЗС-21, ВЦС-4 и др.;

- основными (фтористо-кальцевыми), шлаковую основу составляют минералы — в основном карбонаты кальция и магния (мрамор, магнезит, доломит), а также плавиковый шпат (CaF2). Поэтому они получили название фтористо-кальциевых покрытий. К ним можно отнести такие марки электродов как УОНИ-13, УОНИ-13/45, УОНИ-13/55, УОНИ-65 АНО-9, АНО-10.

При выполнении сварочных работ с применением электродов с перечисленными видами покрытий, в сварочном аэрозоле выделяются такие вредные вещества, как: марганец, диЖелезо триоксид, двуокись кремния, титана диоксид, углерод оксид, азота диоксид, озон, фтористый водород.

Для сварки легированных, высоколегированных, перлитных, атмосферокоррозионностойких и др. сталей, чугуна, бронзы, меди, латуни, никеля, применяются другие марки электродов, при этом выделяются элементы и соединения перечисленные в таблице 1. Подробней об этом приведено в приложении 6 МУ 4945-88.

Измерение вредных веществ сварочного аэрозоля производят в целях проведения аттестации рабочих мест по условиям труда, производственного или санитарного контроля. Измерения производят испытательные (измерительные) лаборатории, аккредитованные в установленном порядке, причем, измеряемые вредные вещества должны быть внесены в область аккредитации лаборатории.

Все основные нормативы, в т.ч. и ПДК рассчитаны на 8-ми часовую продолжительность рабочей смены.

Для ПДК некоторых веществ установлены две нормативные величины: максимально разовая и среднесменная предельно допустимые концентрации. Величина последней более точно отражает состояние воздушной среды на рабочем месте.

Максимально разовая концентрация - это содержание вещества в зоне дыхания работника, усредненное периодом кратковременного отбора проб.

Длительность отбора одной пробы воздуха определяется методом анализа, зависит от концентрации вещества в воздухе рабочей зоны, но не должна превышать 15 мин, а для АПФД - 30 мин. Фактически - это характеристика безопасности вещества для данного момента с учетом установленного метода отбора проб и его длительности.

Среднесменная концентрация - это концентрация, усредненная за 8-часовую рабочую смену. Эта величина устанавливает безопасный уровень вредного вещества, распространяясь на всю продолжительность рабочей смены.

Определение среднесменной концентрации вредного вещества предполагает, что в условиях воздействия данного вещества с установленной концентрацией его содержания в воздухе рабочей зоны работник находится 100% времени рабочей смены, при этом учитывается и время воздействия на организм сварочного аэрозоля (время пребывания).

При определении среднесменной концентрации вредных веществ сварочного аэрозоля расчетным методом часто вызывает затруднение в определение времени выполнения сварочных работ (длительность этапа производственного процесса). Это обусловлено тем, что сварочные работы на многих предприятиях не носят стабильный характер, а операции не повторяются в течение рабочей смены ежедневно. В качестве примера к таким работам можно отнести электросварщиков в ремонтных подразделениях предприятии, бригадах трудоемких процессов сельхозпредприятий, в строительстве и т. п.

Время пребывания устанавливается приблизительно, приходится беседовать с сварщиком, бригадиром, мастером. При этом многие считают

(в том числе и некоторые специалисты ПФ РФ), что это время можно применять при оформлении на льготную пенсию, поэтому просят, а иногда и требуют ставить время пребывания – не менее 80% .

Это ошибочное мнение, поскольку в данном случае не учитывается время на выполнение подготовительных, вспомогательных, текущих ремонтных работ, а также работ вне своего рабочего места в целях обеспечения выполнения своих трудовых функций.

Подготовительно-заключительные операции – это подбор металла, правка и резка его, заготовки шаблонов, разметка; операции по обработке деталей - наметки, резки, образования отверстий, операции по сборке и прихватке конструкций из заготовленных деталей, обработки кромок шва. Подготовительно-заключительные операции могут составлять до 30% от общего времени изготовления изделия (времени пребывания).

Вспомогательные и работы по обслуживанию рабочего места – это текущий ремонт и обслуживание оборудования и приспособлений, поддержание рабочего места в санитарно гигиеническом, противопожарном и травмобезопасном состоянии, уход за инструментом и др. Такие работы могут составлять до 10% от рабочего времени.

Как определить время пребывания (время воздействия сварочного аэрозоля на организм сварщика)?

Есть мнение, что опытный сварщик расходует в час один килограмм электродов. В этом случае можно разделить общее количество электродов в килограммах на количество рабочих дней. Но данное мнение, на мой взгляд не подходит для проведения измерений и оформления протоколов, поскольку расход электродов может зависеть от видов и способов сварки, диаметра и марки электродов, толщины свариваемых материалов, видов сварных соединений и швов и т.д.

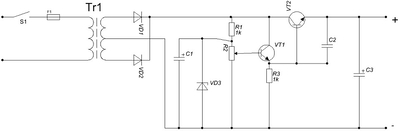

- углеродистые и низколегированные конструкционные стали общего назначения толщиной S, 4-6 мм.

- электроды: АОН-4, АНО-6, УОНИ-13, диаметр электродов зависит от толщины свариваемого металла = S/2+1= 3-4 мм.

- Сварочный ток I=(20+6d)dk где d – диаметр электрода, а k – коэфициент учитывающий положение сварного шва в пространстве: 1-нижний шов, 0,9-вертикальный, 0,8 потолочный (чаще всего применяется нижний). I= (20+6х4)4х1= 176А

- допускаемая плотность тока(А/мм) = 11,5-16,0

- коэффициента наплавки: коэффициент, выраженный массой металла, наплавленной за единицу времени горения дуги, отнесённой к единице сварочного тока

где αн — коэффициент наплавки; Gн — масса наплавленного за время t металла, г (с учетом потерь).

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Коэффициент наплавки является одним из показателей характеристик электродов. Для электродов марки АОН-4, АНО-6, УОНИ-13 αн = 9-11 г/Ач Возьмем среднее значение 10

Основное время, to – время горения дуги можно вычислить по формуле:

где F – площадь поперечного сечения наплавленного метала в см2;

l – длина шва в см.;

γ – удельный вес наплавленного металла в г/см3 , его принимают равным удельному весу основного металла = 7,85 г/см3;

I – сварочный ток в а;

αн – коэффициент наплавки в г/а . ч

Площадь поперечного сечения, F, которая существенно зависит от сварного соединения, определяется геометрическим расчетом по ГОСТу 2564-80, как сумма площадей треугольников.

|

Так, при одностороннем сварном соединении металла S = 4мм без скоса кромок, площадь поперечного сечения наплавленного метала будет равна 0,32 см2, а при одностороннем сварном соединении металла S = 6мм со скосом кромок, площадь поперечного сечения наплавленного метала будет равна 0,78 см2. Среднее значение возьмем 0,55 см2.

Длину шва, l для приведения к единице веса электродов необходимо вычислить из расчета расхода одного килограмма электродов.

Вес электродов на 1 погонный метр шва зависит в основном от двух параметров: веса наплавленного металла и потерь. Первый параметр определить довольно просто, определить площадь сечения шва ,умножить на длину и на удельный вес стали. Второй параметр зависит кроме прочего от марки электрода. Информация о том и другом есть в справочной литературе. Нас устроят приближенные данные, (а они в любом случае такие, только степень точности разная) можно поступить так : 0,55*100 = 55.0 куб.см - это объем одного метра наплавленного металла 55*0.00785 =0.4318 кг - вес наплавленного металла 0.4318*1.5 = 0.65 кг электродов /м шва 1.5 -коэф.потерь , обмазка , огарки , разбрызгивание, разгильдяйство и пр.

На 1 кг. электродов: 1: 0,65 = 1.54 м. = 154 см. шва

Произведем расчет: to = 0,55*154*7,85: (176*10) = 0,378 час

Так как, длину шва приняли из расчета на 1 килограмм электродов, получается, что за 0,378 часа, в среднем, электросварщик расходует 1 кг электродов,

или за 1 час – 2,6 килограмм.

Время воздействия сварочного аэрозоля на организм сварщика в течении рабочего дня теперь можно вычислить по формуле:

Где: Pэл – количество электродов израсходованных электросварщиком в месяц

N – количество дней работы сварщика в течение месяца

Литература.

- МУ 4945–88 «Методические указания по определению вредных веществ в сварочном аэрозоле (твердая фаза и газы)».

- ГОСТ 5264–80 (1993) Ручная дуговая сварка. Основные типы, конструктивные элементы и размеры.

- Винокуров В. С. Оборудование и технология дуговой, автоматической и механизированной сварки. — М.: Высшая школа, 2001.

- Бабенко Э. Г., Казанова Н. П. Расчет режимов электрической сварки и наплавки: Методическое пособие. — Хабаровск, 1999.

- Фоминых В. П., Яковлев А. П. Ручная дуговая сварка. 7-е изд., испр. и доп. — М.: Высшая школа, 1986.

biota.ru

Влияние смеси газов на формирование сварного шва

Влияние смеси газов на формирование сварного шва

Основным видом сварки в защитных газах применяемой в промышленности является сварка в углекислом газе. Это связано с преимуществами данного вида, такими как: низкая стоимость по сравнению с использованием других газов, например инертных, довольно высокая производительность, легкость механизации, и автоматизации. Однако, такой недостаток как повышенное разбрызгивание электродного металла, характеризующее его потери, перечеркивает все вышеперечисленные преимущества.

Основным видом сварки в защитных газах применяемой в промышленности является сварка в углекислом газе. Это связано с преимуществами данного вида, такими как: низкая стоимость по сравнению с использованием других газов, например инертных, довольно высокая производительность, легкость механизации, и автоматизации. Однако, такой недостаток как повышенное разбрызгивание электродного металла, характеризующее его потери, перечеркивает все вышеперечисленные преимущества.

Сварка в атмосфере азота не нашла применения при изготовлении конструкций из стаж из-за образования пор.

Многие исследователи изучали сварку в различных смесях газов с целью получения результатов, влияющих на качественные изменения процесса, уменьшающих себестоимость и повышающих их производительность. Одно из таких направлений является сварка в смеси углекислого газа и кислорода/1-8/.Физическими и технологическими параметрами сварочной дуги можно управлять за счет изменения состава защитной среды /9/. Одним из основных таких параметров является перенос электродного металла. Именно от переноса зависят такие характеристики как разбрызгивание и плохое формирование шва.

Наиболее благоприятным с точки зрения сварки является струйный перенос электродного металла.При дуговой сварке в защитных газах возможно существование следующих видов переноса: крупнокапельный, мелкокапельный и струйный. Существование того или иного вида переноса зависит от критической силы тока. Так например, в работе /10-15/ величина Iкр при сварке в гелии проволокой Св-08Г2С, диаметром 2мм. составляет 560 А. Капельный и струйный перенос наблюдается в диапазоне токов меньших I кр. Из-за высокой теплопроводности и тепловой мощности гелиевой плазмы /9/ швы получаются довольно широкими и с глубоким проплавлением, а также хорошего качества Несмотря на эти преимущества сварка в гелии не нашла широкого применения при изготовлении конструкций из низкоуглеродистой и низколегированной стали из-за высокой стоимости самого процесса сварки.Те же виды переносов, что и при сварке в Не, в зависимости от величины силы сварочного тока и импульса, можно получить и в аргоне. Однако, величина I кр в данном случае меньше (I кр - 420 А при d эл = 2 мм проволока Св-08Г2С /15/). Дуга в Аг характеризуется большей концентричностью, т.е. наличием высокотемпературного центрального канала. Поэтому швы при сварке в Аг имеют большую глубину проплавления, чем в Не.Авторы статьи /1/ утверждают, что по сравнению со сваркой в С02, добавка до 50 % кислорода дает следующие преимущества:

- брызги легче отделяются от металла;

- формирование шва улучшается, он гладкий и менее выпуклый, форма про пара практически такая же;

- образующаяся шлаковая корка небольшой толщины и легко удаляется;

- при сварке металла с ржавчиной склонность его и образованию пор меньше, снижается количество диффузионного водорода;

- расход смеси такой же и поэтому она дешевле;

- размер неметаллических включений (окислов) одинаков.

Авторы изучали также особенности сварки в смеси (С02 + 02) с различным содержанием кислорода. Отмечены те же преимущества, а так же влияние на некоторые характеристики металла шва. Авторы предлагают оптимальный состав снеси, в которой кислорода 15 - 20 %. А при дальнейшем увеличении 02 в смеси снижаются механические свойства шва.

Что касается переноса электродного металла, то он не изменяется, т.е. остается крупнокапельным без коротких замыканий дугового промежутка, при сварке длинной дугой и с короткими замыканиями, если размеры дугового промежутка меньше или равны размерам капли, сформировавшейся на торце электрода/9,14/.

Таким образом, добавка кислорода к углекислому, газу не изменяет вид переноса и лишь при сварке порошковой проволокой процесс сварки в С02 может производится каплями среднего размера Однако, при использовании смеси (С02+ 02) может быть несколько повышена производительность и улучшены некоторые характеристики процесса.

Другие авторы предлагают использовать сварку в смеси С02 и 02 с увеличенным вылетом электрода. При этом они отмечают, что кроме технологических особенностей такой вариант сварки характеризуется меньшей температурой металла электродных капель, что должно уменьшить окисление металла защитным газом и -несколько снизить чувствительность к образованию пор азота и водорода в металле.

С точки зрения хорошего качества ведение процесса и формирования швов в сварке применяется смесь аргона с гелием. При этом наиболее применимы следующие их соотношения: 50 % Аг и 50 % Не; и 40 % Аг и 60 % Не. Характер течения процесса близок к характеру течения процессов в чистом Не, но формирование шва лучше, а разбрызгивание меньше. При этом граница значения критического тока перехода к струйному переносу смешается в сторону аргона

Однако, эта смесь, при сварке низкоуглеродистых и низколегированных сталей не нашла применения, из-за высокой стоимости. Много работ посвящено исследованию процессов сварки в смесях аргона с такими газами как кислород, углекислый газ, углекислый газ и кислород, азот. С точки зрения влияния добавок к аргону представляется интересным изучение статьи /15/. Авторы данной статьи пытаются объяснить возникновение струйного переноса при сварке в смесях газов.

Сравнивая теплопроводности таких газов как С02, Не, N2, Н2 и Аг, при высоких температурах, они делают вывод, что теплопроводность газа не является определяющим физическим свойством, от величины которого зависит вид переноса металла электрода при сварке. Изучая влияние различных добавок газов к Аг на температуру дуги, которая влияет на температуру капель, изменяя их поверхностное натяжение, авторы показывают, что этот фактор также не гжячктияет решающего влияния на перенос электродного металла. В частности максимальную температуру имеет дуга, горящая в смеси (Аг*-Н2), однако, согласно эксперименту, струйного переноса при этом не наблюдается.

Пытаясь объяснить, почему присутствие небольших добавок 02 и СО2 в смеси с Аг приводит к уменьшению критического тока, необходимого для достижения струйного переноса, они отмечают, что нельзя однозначно судить, что этот фактор связан только с действием кислорода, снижающего поверхностное натяжение жидкого металла.

Оказалось, что лишь 3 газа - 02 , N0, N02 парамагнитны и имеют положительную магнитную восприимчивость, тогда как все остальные -диамагнитны и имеют отрицательную магнитную восприимчивость X, (таблица 1.1).Наиболее вероятной причиной, определяющей вид переноса и уменьшающей критический ток при сварке в смесях Аг с 02 и с С02 является, по-видимому, совместное действие таких факторов как магнитные свойства кислорода и снижение поверхностного натяжения расплавленного металла под воздействием растворенного кислорода. По-видимому, присутствие парамагнитного газа, окружающего столб дуги, усиливает действие электродинамической силы, что приводит к уменьшению критического тока перехода к струйному переносу. Кроме того, под воздействием магнитного поля сварочного тока, возможны сепарация компонентов газовой смеси и концентрация кислорода вблизи поверхности расплавленной капли, что должно усилить его поглощение и снизить поверхностное натяжение расплавленного металла.

Таблица 1.1. Магнитная восприимчивость газов

|

Газ |

Х-106 |

Газ |

Х-106 |

|

С02 |

-0,525 |

СО |

-11,80 |

|

Аг |

-0,490 |

Кг |

-ОД50 |

|

02 |

+107,8 |

Н2 |

-1,990 |

|

N0 |

+ 48,70 |

Н |

-2^30 |

|

N02 |

+ 3,800 |

Н2 |

-0,430 |

|

Не |

-0,470 |

|

|

Наиболее часто используют смесь (Аг + Оз), содержащую кислород 3 -5 %. Причем процесс сварки практически такой же, как и в чистом аргоне. Величина /*р при этом немного уменьшается. Для струйного переноса в смеси (Аг + 02) характерно несколько большее разбрызгивание, чем при сварке в чистом Аг /14/. Также в промышленности нашли применение газовые смеси следующего состава:

(75 - 80) %Аг + (20 - 25) %С02; (70 - 75) %Аг + (20 - 25) %С02 + (3 - 5) %О2. Авторы работы 7 исследуют зависимость переноса электродного металла от изменения количества Аг в газовой смеси (Аг + С02). В частности, они отмечают, что при введении в С02 (10...80) %Аг размер капель электродного металла уменьшается, а частота их переноса возрастает. При этом разбрызгивание уменьшается. Это авторы связывают с тем, что капли не выходят за пределы столба дуги. Они указывают, что при 80 %Аг в смеси наблюдается максимальная стабилизация переноса, незначительное разбрызгивание и оптимальная форма проплавления.

Кроме вышеперечисленных газовых смесей в литературных источниках упоминается использование смесей с добавками азота. Так, например, добавка до 20 % N2 к аргону не влияет на процесс сварки, т.е. он практически такой же как и в чистом Аг /14/. Процесс приближается к сварке в чистом азоте при содержании азота в смеси более 33 %.

Источник: http:// svarschik . by

intergas-dv.ru

Вредности и опасности при газовой сварке и резке (реферат)

Вредности и опасности при газовой сварке и резке

Загрязнение воздуха пылью, вредными парами и газами. При сваркеобразуется пыль от окисления паров металла. Предельно допустимыеконцентрации вредных веществ в воздухе рабочей зоны сварочных цеховследующие (мг/м3):

Неядовитая пыль … 10

Неядовитая пыль, содержащая свыше 70% SiO2 (кварца) … 1

Окись углерода СО … 20

Сернистый ангидрид SO3 … 20

Окислы азота, в пересчете на N2O5 … 5,0

Окислы цинка ZnO … 5,0

Фтористый водород HF и соли фтористо-водородной кислоты … 0,5

Соединения марганца в пересчете на МnО2 … 0,3

Мышьяковистый водород … 0,3

Соединения свинца (за исключением сернистого свинца) … 0,01

Окислы бериллия … 0,001

При плазменных процессах нагрева (сварке, резке, напылении) образуетсяинтенсивный высокочастотный шум и ультразвуковые колебания, а такжезначительные количества озона и окислов азота. В этих случаяхрекомендуется применять усиленную местную вентиляцию и средстваиндивидуальной защиты слухового аппарата работающих.

Основными источниками опасности при газовой сварке и резке могут бытьвзрывы ацетилено-воздушной смеси при неправильном обращении сацетиленовыми генераторами, карбидом кальция и горелками, при обратномударе пламени. Возможны случаи воспламенения клапанов кислородныхредукторов при попадании на них следов масел или резком открываниивентиля баллона. Наиболее опасен взрыв кислородного баллона,находящегося под высоким давлением.

Неосторожное обращение с пламенем горелки может явиться причиной ожогасварщика и пожара в помещении.

При газовой сварке и резке металлов на зрение вредно действуют следующиелучи: на сетчатую и сосудистую оболочку глаз — видимые лучи; на роговицуи хрусталик глаза — невидимые инфракрасные лучи. Если длительное времясмотреть незащищенными глазами на газовое пламя, то возможна временнаяпотеря зрения и образование катаракты (помутнение хрусталика глаза).Опасность для глаз представляют также искры, образующиеся при нагреваниии плавлении металла, а также брызги расплавленных шлаков.

Основы техники безопасности при газовой сварке и резке

К выполнению сварочных работ допускаются только рабочие, сдавшиетехминимум по правилам техники безопасности.

Запрещается производить сварочные работы в непосредственной близости отогнеопасных и легковоспламеняющихся материалов (бензина, керосина,пакли, стружки и пр.).

Сварку внутри резервуаров, котлов и в тесных закрытых пространствахследует вести с систематическими перерывами и выходом рабочих на свежийвоздух. Снаружи резервуара должен неотлучно находиться второй человек —наблюдающий. Для искусственного освещения применяют лампы напряжением 12В.

Сварочные работы, выполняемые систематически и не носящие временногохарактера, производят в отдельных, надлежащим образом вентилируемыхпомещениях, площадь которых должна определяться из расчета не менее 4 м2на сварочный пост, с проходами между постами не менее 0,8 м. Привыполнении ручной и механизированной кислородной резки, сварки и другихпроцессов газопламенной обработки газосварщики и газорезчики должныработать в защитных очках закрытого типа со стеклами Г-1, Г-2 и Г-3,имеющими плотность стеклянных светофильтров по ГОСТ 9497—60* при расходеацетилена до 750 дм3/ч—ГС-12. Вспомогательным рабочим, работающимнепосредственно со сварщиком или резчиком, рекомендуется пользоватьсязащитными очками со стеклами В-1, В-2 и В-3 по ГОСТ 9497—60*.

В помещении, где производится газопламенная обработка металла, должнабыть обеспечена вентиляция для удаления вредных газов. Общеобменнаявентиляция должна быть рассчитана на подачу 2500—3000 м3 воздуха на 1 м3сжигаемого ацетилена, а в помещениях малых объемов (сосудах, цистернах,отсеках и пр.) – 4000—5000 м3 воздуха на 1 м3 сжигаемого ацетилена.Местные отсосы должны удалять воздух в количестве: 1700—2500 м3/ч отпостоянных постов обработки мелких деталей; 3000 м3/ч на 1 м2 площадисекции от секционированных столов машинной резки; 250—500 м3/ч на 1 ммтолщины реза от постов кислородно-флюсовой резки и резкивысокомарганцовистой стали.

При газовой сварке, резке и нагреве металла внутри закрытых инеполностью закрытых помещений (отсеков и секций судов, резервуаров,котлов, цистерн и т. п.), помимо общеобменной вентиляции цеха, должнаосуществляться вентиляция с помощью местных отсосов от стационарных илипередвижных установок. При недостатке кислорода (менее 19% О2) в воздухерезервуара или отсека работа в нем не допускается. До производствагазопламенных работ внутри отсеков, ям и резервуаров, где возможныскопления вредных газов или нагретого воздуха, должны быть установлены ипущены в. ход переносные приточные и вытяжные вентиляторы и открытыдвери, люки, горловины и иллюминаторы этих помещений.

Для особо тяжелых условий по загазованности и высокому тепловыделению впомещениях, где производится сварка и резка, могут использоватьсяшланговые противогазы типа ПШ-1 с выкидным шлангом длиной 40 м безподкачки или типа ПШ-2 со шлангом и ручной или электрической подкачкойвоздуха в зону дыхания сварщика и резчика.

При горячей сварке необходимо устраивать вытяжные зонты для удаленияпродуктов горения из подогревательных ям и горнов. Сварку цинка, латуни,свинца и резку цветных металлов необходимо вести в масках (респираторах)для предохранения от вдыхания выделяющихся окислов и паров цинка, меди исвинца* (При газовой сварке латуни газообразным флюсом БМ-1 и БМ-2 ипроволокой с кремнием как раскислителем, применение респираторанеобязательно). Для работы в условиях возможности высокого обогреварабочего от теплоизлучения рекомендуется обеспечивать сварщика и резчикаспецодеждой из огнестойкой асбестовой ткани, подобной применяемой вдоменных цехах. При резке металла порышенной толщины следует применятьрезаки с удлиненными трубками для уменьшения влияния теплового излученияна резчика.

Если постоянных постов для сварки и резки более 10, газоснабжение должноосуществляться по газопроводам от ацетиленовых и кислородных станций, атакже от распределительных рамп. Питание горючими газами можетосуществляться также от других источников (действующих газопроводов ипр.).

Проведение работ по резке и сварке, а также применение открытого огнядопускается на расстоянии 10 м от перепускных рамп и ацетиленовыхгенераторов, на расстоянии 5 м от отдельных баллонов с кислородом игорючими газами, от трубопроводов горючих газов, а также газоразборныхпостов, размещенных в металлических шкафах: при ручных работах нарасстоянии 3 м, при механизированных работах — 1,5 м (по горизонтали).

Ацетиленовый генератор может быть установлен только в вентилируемомпомещении, имеющем объем не менее 60 м3. Температура помещения должнабыть не ниже 5 °С во избежание замерзания воды в аппарате.

Нужно следить за тем, чтобы водяной затвор всегда был наполнен водой донадлежащего уровня, и периодически проверять его, открывая пробный кранзатвора. После пуска воды в реторту с с карбидом следует продувать еепервыми порциями газа, выпуская их наружу. Запрещается работать, невключая водяного затвора или при неисправном водяном затворе.

Нельзя переполнять карбидом секции загрузочных коробок или применятькарбид не той грануляции, которая указана в техническом паспортегенератора. Необходимо следить за тем, чтобы корпус генератора ирезервуар, из которого подается вода в камеры, всегда были заполненыдостаточным количеством воды. Открывать камеры для перезарядки следуеттолько тогда, когда из пробного крана камеры

ukrreferat.com

Влияние азота при сварке - Энциклопедия по машиностроению XXL

В воздухе азота содержится 78%, кислорода 21%, а аргона 0,9%, поэтому эти газы получают из воздуха. Плотность азота 0,00125 г/см или 0,97 плотности воздуха. К некоторым металлам азот инертен (например, к меди, серебру, золоту), к другим металлам и материалам малоактивен (например, к железу, нержавеющим сталям), к другим более активен (например, к алюминию, титану, молибдену, ниобию). Его влияние приводит к охрупчиванию шва, снижению механических свойств металлов. Особенно чувствуется насыщение азотом при сварке многослойных швов. [c.32]

Положительное влияние вакуума на качество сварных соединений выражается в том, что значительно ускоряются и облегчаются процессы выхода газов и диссоциации оксидов не только в поверхностных, но и из внутренних слоев металла. Удаление кислорода и азота из сварочной ванны при электронно-лучевой сварке происходит тем полнее, чем больше упругость диссоциации оксидов и нитридов. Так, при сварке меди, кобальта, никеля в камере с разрежением 6,5-10 Па обеспечивается диссоциация оксидов этих металлов. Также диссоциируют нитриды алюминия, ниобия, хрома, магния, молибдена и некоторых других металлов с высокой упругостью диссоциации нитридов. [c.401]Образующийся при диссоциации аммиака азот не оказывает вредного влияния на металл при сварке стали, так как в присутствии водорода происходит экзотермический распад нитрида железа [c.217]

Вредное влияние азота и кислорода на плотность и свойства металла шва подавляется путем физического оттеснения воздуха от переплавляемого дугой металла газами и шлаками, образующимися при плавлении сердечника порошковой проволоки. Большое преимущество сварки порошковой проволокой - меньшая чувствительность к ветру по сравнению со сваркой в защитных газах. К недостаткам относятся необходимость [c.57]

При сварке легированными проволоками сплошного сечения на спокойном воздухе подавление вредного влияния азота и кислорода (попадающих при сварке открытой дугой на воздухе) на плотность и механические свойства металла шва главным образом достигается путем введения в состав проволок легирующих элементов (А1, Ti, Се и др.), имеющих большое химическое сродство к указанным газам и образующих с ними прочные нитриды и оксиды с высокой температурой плавления. [c.58]

При сварке плавящимся электродом значительное влияние на характер переноса электродного металла, производительность расплавления электрода, разбрызгивание, и форму проплавления оказывает состав защитного газа, в котором горит дуга. Хорошие перспективы по улучшению этих показателей дает применение смесей газов. Улучшает перенос электродного металла и позволяет получать более плавную наружную поверхность шва применение смеси углекислого газа с 2. .. 15 % кислорода. Широко применяется при сварке сталей двойная смесь, состоящая из 80 % аргона и 20 % углекислого газа, позволяющая реализовать мелкокапельный и струйный перенос электродного металла. Применение многокомпонентных смесей, состоящих из аргона, углекислого газа, окиси азота, водорода и др. газов позволяет увеличить производительность расплавления и наплавки более чем в 2 раза при благоприятной форме проплавления и наружной поверхности шва. [c.72]

Однако в некоторых случаях колебания режима сварки и прежде всего недопустимо большое увеличение длины дуги при ручной сварке может привести к резкому снижению пластических свойств металла шва. При рассмотрении влияния азота на структуру сварных швов это обстоятельство уже отмечалось. С точки [c.243]Работами последнего времени [313, 314] установлено, что наибольшее количество горячих трещин при сварке образуется при содержании ниобия менее 1 %. С повышением содержания ниобия в наплавленном шве склонность к растрескиванию уменьшается, а при содержании его 1,6% горячие трещины совершенно исчезают. Вредное влияние ниобия в отношении растрескивания при сварке усиливается с повышением содержания никеля, углерода, серы, кислорода и азота в стали и кислотности флюса при сварке. [c.351]

Если пребывание стали в интервале опасных температур (550— 850° С) небольшое, как это имеет место при сварке и других кратковременных технологических операциях, допускается меньшее соотношение между титаном и углеродом (не менее четырехкратного или по формуле Ti 5 (С — 0,03 /1о), причем влияние азота не учитывается. [c.551]

Кислород и азот ускоряют коррозию и способствуют охрупчиванию. Они поглощаются в большом количестве нагретым металлом. Поэтому при сварке шов и зону термического влияния необходимо защищать. Для этого используют те же мероприятия, что и при сварке титана. [c.105]

При сварке трением во многих случаях характер окружающей среды не оказывает влияния на свойства сварного соединения. Экспериментально установлено, что при сварке титана (металла, весьма чувствительного к кислороду и азоту воздуха) в вакууме, в инертном газе — аргоне и в воздухе свойства сварного соединения оказывались одинаково высокими. [c.42]

Механическая обработка наждачным кругом позволила уменьшить количество пор в сварных швах по сравнению с исходным вариантом более чем в пять раз. Положительное влияние также оказал нагрев образцов, количество пор при этом уменьшилось в 12 раз. Однако для полной десорбции азота необходима более высокая температура нагрева кромок. Такой нагрев (примерно до 800—1000 °С) нижней части кромок стыка обеспечивается при сварке. При этом происходит полная дегазация металла кромок, так как при выполнении обратного сварного шва поры в нем не образуются. [c.105]

К недостаткам сварки голой легированной проволокой относится повышенная склонность к образованию пор. При сварке открытой дугой расплавленный металл обогащается кислородом и азотом, а кремний и марганец интенсивно выгорают. Предотвратить обогащение металла шва газами при сварке без защитной среды практически невозможно, поэтому для обеспечения качественных швов влияние их нужно обезвредить. [c.389]

Флюсы при дуговой сварке защищают сварочную ванну от влияния азота и кислорода воздуха, стабилизируют дуговой разряд, химически взаимодействуют с жидким металлом, а также легируют сварочную ванну и формируют поверхность сварного шва. [c.227]

Электрическая дуга 1 горит между свариваемым металлом 2 и металлическим электродом (проволокой) 3. Горение дуги и плавление металла происходят под флюсом 4, защищающим расплавленный металл от вредного влияния кислорода и азота окружающего воздуха. Проволока из бухты 5 подается автоматически сварочной головкой 6. Шланг 7 служит для отсоса остатков флюса со шва и повторного его использования. Этот способ обеспечивает высокое качество свариваемых соединений и большую производительность (особенно при сварке деталей значительных толщин) [c.11]

Определение влияния азота на плотность и ударную вязкость металла шва. Экспериментально показано, что ускоренное исследование сварочных процессов возможно не только при плавном изменении состава основного или присадочного материала, но и при непрерывном изменении в процессе сварки одного шва тех- [c.56]

Для определения минимальной концентрации азота в за- д щитном газе, вызывающей об- смо дж/м разование пор в металле шва, выполняемого на стали ЗОХГСА аргонодуговой сваркой, и оценки влияния азота на ударную вязкость металла были выполнены два шва 1, 2 (рис. 56, а) из металла ПС с плавным изменением содержания азота в защитном газе. Результаты исследований этих швов приведены на рис. 56, б. Для получения таких же данных при обычных способах исследования необходимо было бы сварить при различных содержаниях азота в защитном газе и исследовать не менее 14 швов постоянного состава. [c.57]

В процессе сварки пламя не только расплавляет металл, но и защищает расплавленную ванну от вредного влияния кислорода и азота атмосферного воздуха. Поэтому при сварке необходимо, чтобы расплавленный основной металл и конец присадочного металла находились все время в восстановительной зоне пламени. Изменением угла наклона мундштука горелки к поверхности свариваемого металла можно изменять интенсивность расплавления свариваемого металла. Наиболее интенсивно металл расплавляется при перпендикулярном расположении мундштука к поверхности металла. При сварке очень тонких и особенно легкоплавких металлов, мундштук располагают почти параллельно поверхности свариваемого металла. [c.479]

При сварке и наплавке деталей, кроме окисления металла, происходит ряд других физико-химических процессов, которые оказывают влияние на качество восстановленной детали. К ним относятся растворение азота и водорода расплавленным металлом, структур- [c.165]

Влияние напряжения дуги на содержание азота и образование пор в шве при сварке в углекислом газе [c.65]

При сварке никеля и его сплавов вредное влияние на качество сварного шва оказывает присутствие в металле или в покрытии электродов серы и свинца. Сера активно соединяется с расплавленным никелем, образуя сульфид, который резко снижает пластичность никеля и его работоспособность при высоких температурах, Свинец также влияет на охрупчивание никеля и снижение его пластичности. Не следует допускать присутствия в никеле и его сплавах серы и свинца и требуется особенно тщательно очищать поверхность металла механическим путем и обезжириванием. Никель в расплавленном состоянии растворяет значительное количество газов (кислорода, азота, водорода), которые, выделяясь при кристаллизации, могут стать причиной пористости, поэтому необходима защита расплавляемого при сварке металла. Перед сваркой необходимо прокалить электрод и защищать шов поддувом защитного газа и другими способами. [c.239]

Нитриды, располагаясь в шве в виде азотных игл, вызывают резкое падение пластичности, повышают твердость,и хрупкость металла шва. Старение в низкоуглеродистых сталях становится заметным при содержании в них азота более 0,05%. Снижение содержания азота в сварном шве до 0,02—0,05% достигается при сварке электродами с толстым покрытием и до 0,008% при сварке закрытой дугой под флюсом, а также применением сварочных проволок с повышенным содержанием марганца. На степень насыщения металла шва азотом оказывают влияние режимы сварки, причем с увеличением силы тока и уменьшением дугового промежутка содержание азота в сварном шве уменьшается. [c.29]

При сварке и наплавке нагреваются как присадочный", так и основной металл до температуры плавления, что изменяет качество металла. Под действием кислорода воздуха металл окисляется и легирующие элементы выгорают. Это уменьшает прочность металла. В то же время из воздуха проникает азот, что уменьшает пластичность металла. Влияние внешней среды уменьшают флюсами, которые, расплавляясь, образовывают защитный слой шлака. Для этой же цели применяют защитные газы. [c.107]

При сварке металлическим электродом тепло, необходимое для расплавления основного металла и электродного стержня, образуется при горении между ними электрической дуги. Электрическая дуга обладает высокой температурой — до 4000—6000° С. Расплавленные основной и электродный металл перемешиваются в сварочной ванне, образуя при затвердевании сварной шов. На металлический электрод наносят специальное покрытие, которое, расплавляясь, создает газовую и шлаковую защиту сварочной ванны от вредного влияния кислорода и азота воздуха. [c.6]

Дуговая сварка под флюсом. При этом способе сварки электрическая дуга горит под флюсом между свариваемым металлом и электродной проволокой. Флюс, частично расплавляющийся при сварке, образует на поверхности шва слой шлака, который защищает расплавленный металл от вредного влияния кислорода и азота воздуха. [c.7]

Электрическая дуга I горит между свариваемым металлом 2 и металлическим электродом (проволокой) 3. Горение дуги н плавление металла происходят под флюсом 4, защищающим расплавленный металл от вредного влияния кислорода и азота окружающего воздуха. Подача проволоки из бухты 5 производится автоматической сварочной головкой 6. Прн этом способе достигается высокая производительность (особенно при сварке деталей больших толщин) н обеспечивается высокое качество сварных соединений [c.7]

На свариваемость сталей оказывают влияние углерод и примеси, имеющиеся в стали. С увеличением в стали содержания углерода, а также других примесей, ее свариваемость ухудшается. Это объясняется тем, что углерод повышает склонность стали к образованию закалочных структур в шве и околошовной зоне, что увеличивает хрупкость и способствует образованию трещин. Кроме того, углерод при сварке выгорает с образованием газообразных продуктов, создающих в металле шва поры. Отрицательное влияние на свариваемость оказывает также насыщенность металла газами кислородом, азотом и водородом. [c.81]

Когда содержание Ti или Nb в стали находится на нижнем пределе по отношению к С, сталь ие всегда обеспечивает отсутствие склонности к межкрнсталлитной коррозии, особенно в условиях длительной службы деталей при высоких температурах, С одной стороны, это связано с влиянием азота, всегда присутствующего в стали и образующего нитрнды титана, и, с другой стороны, влиянием высоких температур закалки. При закалке стали типа 18-8 с Ti с очень высоких температур часть карбидов хрома растворяется и ири замедленном охлаждении выделяется по границам зерен, сообщая стали склонность к межкристаллитной коррозии. Поэтому перегрев стали при термической обработке (выше 1100° С) или сварке считается вредным, особенно в тех случаях, когда соотношение между Ti и С находится на нижнем пределе по формуле Ti 5 (С — 0,03%). [c.146]

Влияние азота. На фиг. 41 показано влияние азота на механические свойства металла шва. Азот при концентрации выше предела растворимости (0,0150/о) при нормальной температуре оказывает влияние на условия равновесия системы и действует в том же направлении, что и углерод. Растворимость азота в альфа-железе быстро возрастает с температурой и достигает (по данным Фри) 0,10/о при 430°С 0,20/0 при 500°С и 0,5% при 580°С (фиг.42). По данным Сефериана растворимость азота при 590° С не превышает 0,13% (фиг. 43). При незащищенной сварке концентрация может достигать 0,20%. Углерод и азот при повышении их концентрации на О,1О/0 в равной мере понижают на 22° С температуру верхней критической точки Лс0. При незначительном объёме сварочной ванны и быстром отводе [c.303]

По мнению В. В. Подгаецкого [И ], влияние рода тока на содержание водорода (а также азота) в металле шва можно объяснить следующим образом. В процессе сварки оба газа могут адсорбироваться поверхностью жидкой стали, находясь в виде заряженных и незаряженных частиц. Заряженными являются положительные ионы Н+ и N+. К незаряженным частицам относятся молекулы и атомы водорода и азота. Положительные ионы могут возникать в сварочной дуге только в области катодного падения напряжения под действием электронных ударов. Электроны, вызывающие ионизацию, вылетают с поверхности катода при прохождении сварочного тока. При сварке на постоянном токе, электроны образуют вокруг катода электронное облако, препятствующее возникновению положительных ионов, и этим уменьшают возможность растворения газов на катоде. Частая смена полярности при сварке на переменном токе разрушает электронное облако возле катода, увеличивая этим возможность появления положительных ионов в области катодного падения напряжения и растворения их в жидком металле. [c.89]

Кислород может вызывать горячие трещины при сварке аустенитных сталей. Его действие на первичную структуру, как указывалось, связано с окислением ферритообразующих элементов (титана, алюминия, кремния, ванадия, хрома) и находится в противодействии измельчающему влиянию азота. Изменения структуры, обусловленные действием кислорода, приводят к снижению стойкости шва против трещин. Кислород, по-видимому, способен сегрегировать в межкристаллических прослойках и изменять их состав и свойства. Усиление вредного влияния серы, ниобия и других элементов при сварке под флюсами с высоким содержанием SiOj, возможно, связано с образованием соответствующих соединений с кислородом, снижающих температуру затвердевания межкристаллических прослоек. Опыты по введению в зону сварки ржавчины, окалины и газообразного кислорода свидетельствуют о его способности вызывать горячие трещины в швах. [c.216]

Работа [511] была подвергнута обстоятельной критике в дискуссии в связи с тем, что автор не учитывал влияния азота, всегда присутствующего в стали. Отмечено, что 2-ч отпуск при 650° С (имитирующий сварку) не является оптимальным для того, чтобы сталь приобрела склонность к межкристаллитной коррозии. Более низкая температура (550° С) и большая длительность отпуска (до 14 дней) сообщают некоторым плавкам стали склонность к межкристаллитной коррозии. Продолжительность кипячения в растворе медного купороса с серной кислотой в течение 48 ч также недостаточна для того, чтобы более полно выявить склонность стали 18-8 с титаном к межкристаллитной коррозии. В работе автора [501] показано, что метод А по ГОСТ 6032—58 малочувствительный, когда сталь 1Х18Н9Т имеет малую склонность к межкристаллитной коррозии. Лучше применять раствор медного купороса с серной кислотой более сильной концентрации и кипячение вести в присутствии медной стружки (ГОСТ 6032—61). [c.550]

Существующим ГОСТ содержание углерода в электродной проволоке ограничивается 0,1—0,18%. Наиболее распространенными тонкопокрытыми электродами являются электроды с меловой обмазкой, состоящей из мела и жидкого стекла. Такие электроды обеспечивают только устойчивое горение дуги. Для улучшения качества шва применяют электроды с толстыми обмазками, которые защищают расплавленную ванну при сварке от вредного влияния кислорода и азота воздуха, обеспечивают образующимся шлаком медленное остывание расплавленного металла (газы успевают выйти нз металла и его свойства улучшаются) и иногда легируют наплавленный металл сварного шва специальными добавками. Толстопокрьмые электроды бывают с шлаковой и газовой защитой. Для шлаковой защиты применяют шлаксобразующие компоненты полевой шпат, марганцевую руду, мел, титановую руду, каолин, и т. п. и, кроме того, раскисляющие компоненты в виде ферросплавов ферромарганец, ферросилиций и др. [c.320]

В последние годы иапользуют и омеси аргона с другими газами. Смесь аргона с водородом (90% аргона и 10% водорода) применяется при сварке вольфрамовым электродам тонкого металла. Эта смесь позволяет увеличить окорость сварки, уменьшить выгорание легирующих элементов, зону термического влияния и остаточные деформации. С Месь из 92°/о аргона и 8% азота обеспечивает необходимые св ойства сварного соединения из сталей типа Х18Н9Т толщиной 2—4 мм при однопроходной сварке. Смесь аргона с 10—12°/о азота дает возможность избежать предварительную термообработку, однако обеспечивает коррозионную стойкость шва, в то время как при сварке в чистом аргоне с применением предварительной термообработки швы подвержены межкристаллитной коррозии. [c.101]

Высокая химическая активность в сочетании с низкой теплопроводностью, высоким электросопротивлением и температурой плавления, склонность к росту зерна в околошовной зоне определяют особенности сварки титана и его сплавов. Большая химическая активность титана при высоких температурах по отношению к азоту, кислороду и водороду затрудняет его сварку. Необходимым условием для получения качественного соединения при сварке титана плавлением является полная двухсторонняя защита от взаимодействия с воздухом не только расплавленного металла, но и нагретого выше 600°С основного металла и шва. При нагреве до высоких температур титан склонен к росту зерна-. Для устранения этого сварку следует выполнять при минимально возможной погонной энергии. Вследствие загрязнения металла сварного шва газами понижается его пластичность, что приводит к образованию холодных трещин. Загрязнение металла шва водородом можно предупредить, применяя электродную или присадочную проволоку, предварительно подвергнутую вакуумному отжигу. Содержание водорода в такой проволоке не превышает 0,004—0,006%. Большое влияние на качество сварного соединения оказывает состояние поверхности кромок и присадочного металла. Для удаления окиснонитридной пленки, образующейся после термообработки, ковки, штамповки, используют опеско-струивание и последующее травление в смеси солей с кислотами или щелочами. [c.146]

При ручной сварке неплавящимся электродом, плазменной сварке и резке применяется аргон — инертный газ, не способный к химическим реакциям и практически не растворимый в металлах негорючий и невзрыво-оиасный. Он не образует взрывчатых смесей с воздухом. Будучи тяжелее воздуха, аргон обеспечивает хорошую защиту сварочной ванны. Аргон перевозят в цельнотянутых баллонах при давлении 15 МПа. Баллон содержит около 6 м газообразного аргона, окрашен в серый цвет и имеет в верхней части черную надпись Аргон чистый . Используется также аргон в смеси с водородом и азотом. Смесь из 90 % аргона и 10 % водорода употребляется при сварке тонкого металла, обеспечивая увеличение скорости сварки, уменьшение зоны термического влияния, количества выгораемых легирующих элементов и остаточных деформаций. Смесь аргона с [c.73]

| Фиг. 125. Влияние расхода углекислого газа на содержание титана и азота в металле пва при сварке стали 1Х18Н9Т на токе 265а [6]. | ![Фиг. 125. Влияние расхода углекислого газа на содержание титана и азота в металле пва при <a href="/info/92813">сварке стали</a> 1Х18Н9Т на токе 265а [6].](/800/600/http/mash-xxl.info/pic1/205123132112238008175254096234094064005097161200.png) |

mash-xxl.info

Защита от отравлений вредными газами. Сварка

Защита от отравлений вредными газами

Особенное загрязнение воздуха вызывает сварка электродами. Состав пыли и газов определяется содержанием покрытия и составом свариваемого и электродного (или присадочного) металла. При автоматической сварке количество газов и пыли значительно меньше, чем при ручной сварке.

Сварочная пыль (аэрозоль) представляет собой смесь мельчайших частиц окислов металлов и минералов. Основными составляющими являются оксиды железа (до 70 %), марганца, кремния, хрома, а также фтористые и другие соединения.

Наиболее вредными веществами, входящими в состав покрытия, флюса и металла электрода, являются хром, марганец и фтористые соединения.

Кроме аэрозоля воздух в рабочих помещениях при сварке загрязняется различными вредными газами, например оксидами азота, углерода, фтористым водородом и др. На рабочем месте допускаются следующие предельные концентрации веществ в воздухе (мг/м3): марганец и его соединения – 0,3; хром и его соединения – 0,1; свинец и его соединения – 0,01; цинковые соединения – 5,0; оксид углерода – 20,0; фтористый водород – 0,5; окись азота – 5,0; бензин, керосин – 300,0.

Концентрация нетоксичной пыли более 10 мг/м3 не допускается. Однако если содержание кварца в пыли превышает 10 %, то концентрация нетоксичной пыли допускается только до 2 мг/м3.

Удаление вредных газов и пыли из зоны сварки, а также подача чистого воздуха осуществляется местной и общей вентиляцией. При оборудовании сварочных кабин обязательно предусматривается местная вытяжная вентиляция с верхним, боковым или нижним отсосом, удаляющая газы и пыль непосредственно из зоны сварки. Общая вентиляция должна быть приточно-вытяжной, производящей отсос загрязненного воздуха из рабочих помещений и подачу свежего. В зимнее время воздух подогревают до температуры 20–22 °C с помощью специального нагревателя-калорифера.

При сварке в закрытых резервуарах и замкнутых конструкциях необходимо обеспечить подачу свежего воздуха под небольшим давлением по шлангу непосредственно в зону дыхания сварщика. Объем подаваемого свежего воздуха должен быть не менее 30 м3/ч. Без вентиляции сварка в закрытых резервуарах и конструкциях не разрешается.

Вентиляционные устройства должны обеспечить воздухообмен при ручной электродуговой сварке электродами с качественными покрытиями 40000–6000 м3 на 1 кг расхода электродов, при автоматической сварке под флюсом – около 200 м3 на 1 кг расплавляемой проволоки, при сварке в углекислом газе – до 1000 м3 на 1 кг расплавляемой проволоки.

Поделитесь на страничкеСледующая глава >

info.wikireading.ru

Расчет вредных веществ, выделяющихся при сварке - Документ

Расчет вредных веществ, выделяющихся при сварке

В процессе проведения сварочных работ выделяются различные примеси, основными из которых являются твердые частицы и газы. Особенно сильное загрязнение воздуха вызывает сварка электродами с качественными покрытиями. Состав пыли и газов определяется содержанием покрытия и составом свариваемого и электродного металла. Сварочная пыль представляет собой смесь мельчайших частиц окислов металлов и минералов. Основными составляющими являются окислы железа (до 70 %), марганца, кремния, хрома, фтористые и другие соединения. Наиболее вредными веществами, входящими в состав покрытия и металла электрода, являются хром, марганец и фтористые соединения. Воздух в рабочей зоне сварщика также загрязняется различными вредными газами: окислами азота, углерода, фтористым водородом и др.

При газовой резке металлов выделяется сварочный аэрозоль, окислы марганца, оксиды хрома, азота и углерода.

Удаление вредных газов и пыли из зоны сварки и резки, а также подача чистого воздуха обычно осуществляется местной и общей вентиляцией. Объем подаваемого свежего воздуха должен быть не менее 30 м3/ч. Без вентиляции сварка внутри замкнутых пространств не разрешается. Поэтому, если часовой расход электродов менее 0,2 кг на 1 м3 объема помещения и если концентрация сварочной пыли меньше предельно допустимой, разрешается естественное проветривание помещений. Значения ПДК вредных веществ в воздухе рабочей зоны приведены в табл. 1.

Если сварка и газовая резка металлов производятся в одном цехе, то при определении валового выброса той или иной примеси необходимо суммировать все выделения в том и другом процессах.

Расчет вредных веществ, выделяющихся при сварке металлов, определяется из расчета расхода массы электродов.

Таблица 1

Предельно допустимые концентрации вредных веществ, выделяющихся в воздух при сварке и резке металлов [1]

| Вещество | ПДК в воздухе рабочей зоны, мг/м3 |

| Твердая составляющая сварочного аэрозоля | |

| Марганец (при его содержании в сварочном аэрозоле до 20 % | 0,2 |

| Железа оксид | 6,0 |

| Кремния диоксид | 1,0 |

| Хрома (III) оксид | 1,0 |

| Хрома (VI) оксид | 0,01 |

| Цинка оксид | 6,0 |

| Газовая составляющая сварочного аэрозоля | |

| Азота диоксид | 2,0 |

| Марганца оксид | 0,3 |

| Озон | 0,1 |

| Углерода оксид | 20,0 |

| Фтористый водород | 0,5/1,0 |

[1] ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

Количество выделяющихся вредных примесей i-го компонента при ручной электродуговой сварке на 1 кг израсходованных электродов можно определить по формуле, кг

, (1)

, (1)

где gi удельное выделение i компонента на 1 кг израсходованных электродов, которое приведено в табл. 2; B масса расходуемых электродов за рассматриваемый промежуток времени (час, смену, год и т.п.), кг.

Расчет вредных веществ, выделяющихся при газовой сварке металлов, определяется из расчета времени проведения работ. При газовой сварке в ацетилено-кислородном пламени выделяются оксиды азота в количестве 22 г на 1 кг ацетилена. При сварке в пламени пропан-бутановой смеси выделяется 15 г оксидов азота на 1 кг смеси.

Таблица 2

Удельные выделения вредных примесей при ручной электросварке

на 1 кг израсходованных электродов

| Марка электродов | Количество вредных примесей при электросварке, г/кг | ||||||

| Твердые частицы сварочного аэрозоля | Газообразные вещества | ||||||

| общее количество твердых частиц | в том числе | фтористый водород | оксиды азота | оксид углерода | |||

| марганец и его оксиды | окись хрома | фториды | |||||

| УОНИ 13/45 | 18,0 | 0,9 | 1,4 | 3,45 | 0,75 | 1,5 | 13,3 |

| УОНИ 13/55 | 16,0 | 1,1 | 1,0 | 1,0 | | 2,76 | 13,3 |

| УОНИ 13/65 | 7,5 | 1,41 | 0,8 | 0,8 | 1,16 | | |

| УОНИ 13/80 | 11,2 | 0,78 | 1,05 | 1,05 | 1,14 | | |

| УОНИ 13/85 | 12,1 | 0,69 | 1,3 | 1,3 | 1,1 | | |

| АНО-1 | 9,6 | 0,43 | | | 2,13 | | |

| АНО-3 | 17,0 | 2,2 | | | | | |

| АНО-4 | 17,8 | 1,05 | 0,41 | | | | |

| АНО-5 | 10,7 | 1,44 | | | | | |

| АНО-6 | 16,3 | 1,54 | | | | | |

| ОЭС-3 | 15,2 | 0,41 | | | | | |

| ОЭС-4 | 9,9 | 1,37 | | | | | |

| ОЭС-6 | 11,4 | 0,86 | | | | | |

| ЭА-606/11 | 10,25 | 0,66 | 0,3 | 1,9 | 0,004 | 1,3 | 1,4 |

| ЭА-395/8 | 18,5 | 1,2 | 0,32 | | 0,9 | | 0,5 |

| ЭА-400/10У | 7,2 | 0,48 | 0,85 | 0,02 | | 0,99 | |

| ЭА-98/15 | 10,3 | 0,74 | 0,81 | | 0,8 | | |

| ЭА-903/12 | 25,0 | 2,8 | | | | | |

| ЭА-48А/2 | 17,8 | 0,45 | 0,91 | 0,33 | 1,68 | 0,9 | 1,9 |

| МР-3 | 10,6 | 1,56 | | | 0,4 | | |

| МР-4 | 10,8 | 1,08 | | | 1,53 | | |

Максимальный разовый выброс выделяющихся вредных примесей i компонента при проведении сварки можно определить по формуле, г/c

, (2)

, (2)

где B максимальное количество электродов, израсходованных в течение смены, кг; время непосредственно проведения сварки в течение смены, ч.

Расчет вредных веществ, выделяющихся при резке металлов, определяется также из расчета времени проведения работ. Количество выделяющихся вредных примесей i компонента при резке можно определить по формуле, кг

, (3)

, (3)

где gip удельное выделение i компонента при резке металла за 1 час работы, которое приведено в табл. 3.18; τp время непосредственного проведения резки, ч.

Таблица 3gigabaza.ru

Какие газы используются при газовой сварке

Газовая сварка: какие газы используются

Газовая сварка — плавление кромок соединяемых деталей в высокотемпературном пламени горелки с формированием шва. Выбор газа для сварки зависит от множества факторов:

- соединяемого металла;

- желаемой формы шва;

- типа газового оборудования;

- условий работы;

- свойств химического состава;

- необходимой температуры плавления.

Давайте перечислим, какие газы используются в газовой сварке: это может быть ацетилен, МАФ, пропан, бутан, бензол, керосин, кислород, коксовый и углекислый газы и другие. Наиболее активно используется ацетилен, который при наличии кислорода дает температуру в 3 тысячи градусов.

Ацетилен

Чистый ацетилен (С2Н2) — бесцветный, с резким запахом чеснока, оставляющий сладковатый привкус во рту при вдыхании. Он легкий (легче воздуха) и достаточно вредный для человека. Ацетилен можно получать либо на месте (соединять карбид кальция с водой), либо везти его готовый в газовых баллонах. Карбид кальция — это твердое кристаллическое вещество, образуется путем плавления извести и кокса при температуре 19002300С. При больших объемах работ выгодно, когда используются ацетиленовые генераторы, в остальных же случаях удобно забирать ацетилен из баллонов. К преимуществам этого газа можно отнести высокую температуру горения, простоту получения, удобство регулирования. К недостаткам относят его взрывоопасность и немалую стоимость.

Заменители ацетилена

К газам-заменителям С2Н2 относятся пропан и пропан-бутановая смесь, водород, коксовый газ, бензин, керосин. Они обладают достаточно высокими теплотворными способностями. Однако для качественной работы требуется больше кислорода, а t пламени при этом все равно ниже, чем у ацетилена. Поэтому пропан, бутан и другие варианты используются чаще при изготовлении металлоконструкций из цветных, легкоплавких металлов. Сталь соединить ими трудно.

Кислород

Это катализатор горения, который должен использоваться при газовой сварке независимо от выбранного газа. Подаваемый в горелку кислород в идеале должен быть абсолютно чистым. От этого зависит максимальная температура, которая образуется во время работы, что влияет на качество швов. Технический кислород имеет 3 сорта чистоты: от 99,7% до 99,2%. Чем он качественнее, тем выше скорость газовой сварки и меньше расход.

Газообразный кислород бесцветный и прозрачный, без запаха и вкуса, тяжелее воздуха. Его получают при помощи глубокого охлаждения из воздуха, либо методом электролиза из воды. Он может храниться и использоваться в газообразном состоянии в баллонах или в танках, в жидком виде. При избытке О2 шов металла окисляется, что снижает прочность изделия. Поэтому важно контролировать процентное соотношение газообразных веществ.

Углекислый газ

Углекислый газ (СО2) имеет сильный запах и ярко выраженные окислительные свойства. Хорошо растворяется в воде и весит в полтора раза больше воздуха. Различают 3 сорта вещества, которые используются при соединении чугунных, углеродистых металлов и сплавов, коррозийных сталей и низколегированных конструкций.

Защитные элементы

При газовой сварке используются также инертные газы, которые служат защитой сварочной ванны от воздуха. Они не взаимодействуют с металлом и не растворяются в нем, у них нет цвета и запаха.

- Аргон. Негорючий, тяжелее воздуха в 1,5 раза. Высший сорт используется для аргонодуговой сварки активных, редких металлов и сплавов. Первый подходит для алюминиевых и стальных изделий.

- Гелий. Легче воздуха. Рекомендуется для газовой сварки чистых и активных металлов, а также алюминия и стали.

- Азот. Применяется для меди и сплавов из нее. Различают 4 сорта азота с разной долей содержания вещества.

Улучшают процесс и качество шва при изготовлении металлоконструкций сварочные смеси: гелий с аргоном, аргон с кислородом или/и углекислым газом-помощником и другие.

kra-ber.ru