Для чего выполняется разделка кромок при сварке? Подготовка кромок под сварку

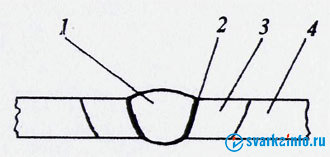

обработка стыковых соединений для качественного сварного шва

Проплавление металла толщиной 5 мм и более довольно трудная задача при использовании ручной дуговой сварки. Получение качественного шва в этих условиях затруднительно даже для опытных сварщиков.

По этой причине ГОСТами и другими руководящими документами предписывается формировать соответствующим образом кромки заготовок. Разделка кромок под сварку делается при выполнении практически всех угловых и стыковых соединений.

Обязательная подготовка

Единственной задачей разделки кромок является желание получить качественный надежный шов. Разделку проводят так, чтобы электрод легко мог достать до нижних слоев и проварить изделие по всей толщине.

Подготовка кромок перед сваркой проводится в любом случае. Она может быть:

- без разделки;

- с отбортовкой;

- с разделкой.

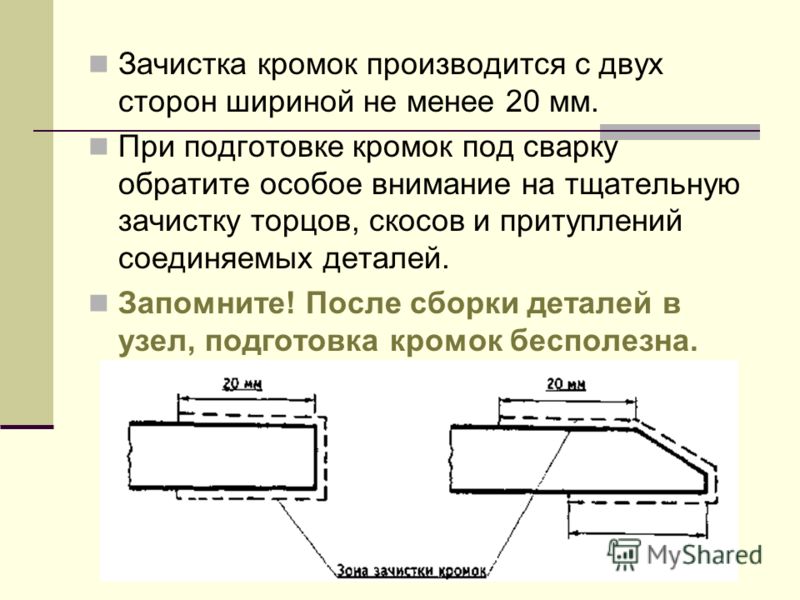

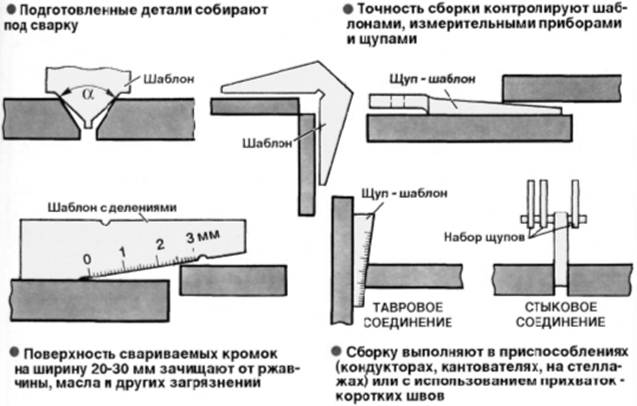

Обязательный подготовительный этап заключается в очистке торцовой и прилегающей области от всевозможных механических и жировых загрязнений, оксидных пленок, ржавчины на расстояние не менее 20 мм в соответствии с ГОСТ.

Зачистка стыков под сварку может производиться вручную с использованием наждачки, щетки с металлической щетиной, напильника, шлифовальной машинки или с применением химических реагентов.

После того как детали собраны в узел, который предстоит варить, и зафиксированы, правильно обработать кромки уже не получится.

Подготовку стыков рекомендуется делать при толщине стенок свариваемых деталей 5 мм и более. Односторонняя отбортовка выполняется при сварке стыковых и угловых соединений.

Двухсторонняя отбортовка производится при стыковой сварке. В целом разделка заключается в придании кромкам определенной формы, в результате чего они становятся тоньше.

Скосы

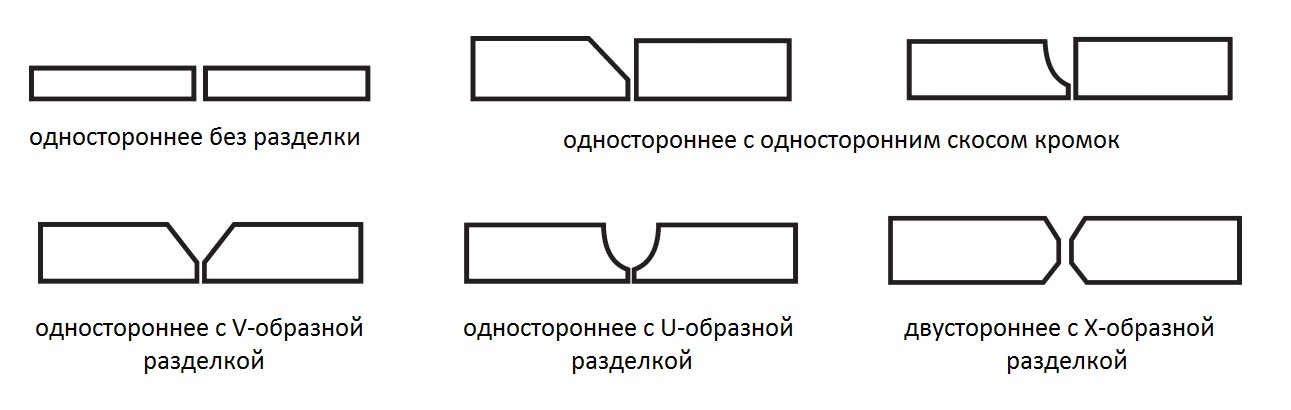

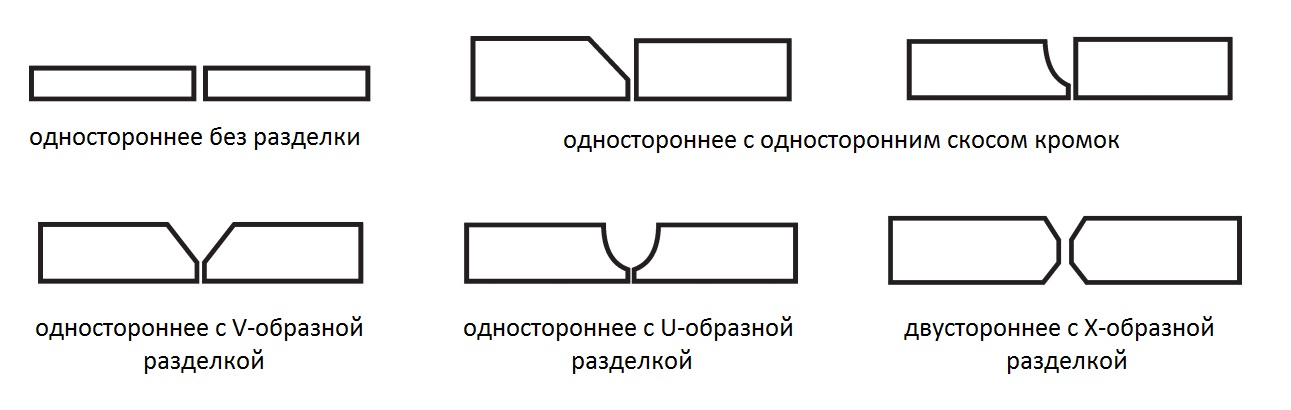

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

При односторонней сварке разделку стыков делают в виде буквы V или U. При сварке с обеих сторон реализуется K или X-образные разделки. Разделка для односторонней сварки более трудоемка, чем при сваривании с двух сторон.

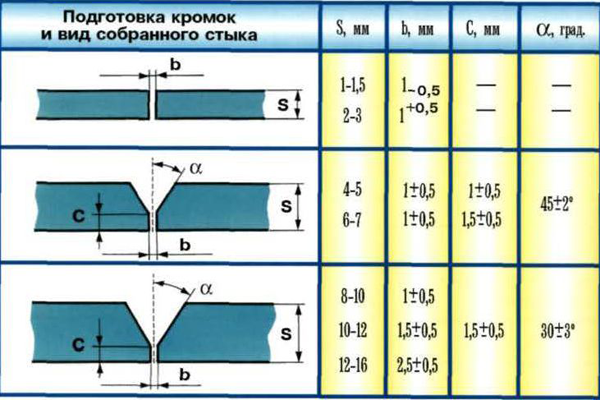

Выбор скосов кромок под сварку определяется конструкцией свариваемых изделий, толщиной металла и диаметром электрода. Форму разделки определяет угол и форма скоса, а также высота притупления.

Притуплением называют нескошенную часть стыка. Оно нужно для правильного образования сварного шва и предотвращения прожога. Притупление бывает толщиной от 1 до 3 мм.

Иногда обходятся совсем без него. Тогда предусматриваются специальные мероприятия предотвращающие прожог сварного шва. Сваривание производят на подкладке, основе из флюса или используют замковое соединение.

При использовании ручной электродуговой сварки подготовку кромок у металла толщиной менее 5 мм не делают. Если изделие более толстое, то обычно используют одностороннюю симметричную разделку с углом в 60 °-80 °и притуплением 1-3 мм.

Для соединений в стык с К-, V-, и Х-образной обработкой кромки, совокупный угол скоса равен 45 °-55 °, а при сваривании с подкладкой – 10 °-12 °. Эти параметры влияют на свойства шва и прямо определяют его характеристики.

Методы резки

Разделка кромки заключается в том, что с торца детали снимают часть металлы под углом. Угол определяют между плоскостью торца и образовавшегося скоса.

Разделку можно провести механическим способом и термическим. Впоследствии, в зависимости от качества образованной поверхности, проводится механизированная или ручная доработка.

Механизированная доработка осуществляется на расточном оборудовании для тел вращения. Для прямолинейных поверхностей используются фрезерные станки или пневматические шлифовальные машины.

Если специального оборудования нет, то поверхность под сварку можно доработать вручную с помощью зубила и напильника.

Термические методы разделки кромок – это газовая (при помощи кислорода), плазменная и лазерная резка. При терморезке можно получить К-, V-, и Х-образные скосы кромок. К механическим методам относятся фрезеровка, строгание, резка абразивом и долбежными устройствами.

Особенности методов резки

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

Качество термической резки, проведенной вручную, почти всегда оставляет желать лучшего, поэтому требуется дополнительно обрабатывать срез абразивом. К тому же изменяется состав и свойства верхнего слоя, что приводит к деформации изделий.

Плазменная резка позволяет получить качественный срез практически любых металлов. В роли плазмообразующего газа применяют воздух. Переносные устройства терморезки оснащаются газовыми и плазменными горелками. При установке трех горелок можно делать скосы кромок К-образной формы.

При машинной термической резке, качество кромок получается высоким, и удовлетворяет требованиям ГОСТов. Лазерная разделка кромок используется, когда ее нечем заменить, стоит она очень дорого.

Механическая резка обеспечивает получение качественных скосов кромок. К достоинствам относится создание скосов сложной формы. Но есть и существенные недостатки, среди которых невысокая производительность и трудность формирования кромок на крупных заготовках.

При формировании двусторонних скосов механическим методом требуется кантовка заготовок. Резка стыков абразивами является вредным производством и требует много ручного труда. Элементы абразива вызывают трещины.

Оборудование для механической разделки

Основные механические способы подготовки стыков – это фрезеровка, строжка, долбежка и резка абразивом.

Кромкострогальные станки используются при разделке стыков прямолинейных заготовок и позволяют получать любые виды разделки кромок. Кромкофрезерное оборудование может работать с криволинейными заготовками.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Для доводки стыков абразивом применяют шлифовальные машинки. Данная обработка используется после фрезеровки изделий из нержавейки и алюминия.

Все методы разделки кромок имеют свои полюсы и минусы, все зависит от конкретики, вида обрабатываемых заготовок, условий работы и требуемой точности обработки.

svaring.com

Подготовка (обработка) кромок под сварку

Июнь 21, 2017

Разделка кромок металла под сварку — обработка свариваемых кромок, придание им надлежащих параметров. Данная процедура осуществляется со следующими целями: обеспечение доступа к корню шва сварочного оборудования, проварка соединяемых деталей по всей толщине материала.

Кромки по форме разделки могут отличаться:

- соединения сварные без разделки краев деталей;

- соединения элементов с разделкой, отбортовкой.

Разделка кромки может быть:

- с односторонним скосом, который может выполняться для одной или обоих краев;

- с двусторонним скосом, выполняемым аналогично для одной, обеих кромок.

Выбирая вариант разделки, рекомендуется брать в учет то, что самым экономным считается соединение сварное без выполнения скоса кромки. Если же предварительная обработка краев изделия все-таки производится, то наиболее простой считается разделка с прямым скосом К, V, Х-образная, чем U-образная. Если сравнивать с односторонней разделкой, то двусторонняя К, Х-образная разделка считается более технологичной, но осуществить такую обработку возможно только в случае наличия доступности сварочным устройством к обоим краям свариваемого металла.

Предварительная подготовка для сварки металлической поверхности

В процессе предварительной подготовки свариваемых металлических элементов производятся следующие мероприятия:

- правка, разметка материала;

- резка металла;

- подготовка к соединению кромок изделия;

- гибка металла горячим, холодным способом.

Подготовка металла может производиться ручным, механическим способами:

- ручная обработка осуществляется на специализированных правильных плитах, выполненных из чугуна, стали. При этом используется винтовой ручной пресс, правка выполняется ударами кувалды;

- механическая правка выполняется на листоправильных вальцах;

- правка угловой стали осуществляется на правильном прессе;

- обработка швеллеров, двутавровых элементов производится на ручных, механических правильных вальцах;

- разметка материала определяет будущую фигуру изделия;

- резка механическая металлических листов может быть прямолинейной, криволинейной. Для этого предназначены специальные ножницы роликовые, оборудованные ножами дискового типа;

- резка заготовок из углеродистых сталей осуществляется дуговой плазменной или газокислородной резками, механическим или ручным способом;

- резка заготовок из легированных сталей производится дуговой плазменной или флюсовой газовой резкой.

Важно! При сварке металл самой конструкции, присадочный материал должны в обязательном порядке предварительно зачищаться от различных загрязнений, конденсата, сколов, жирных, масляных пятен, ржавчины.

Присутствие на поверхности свариваемых деталей любых загрязнений способствует формированию в швах пор и шлаковых отложений, которые значительно ухудшают качество, прочность соединения.

Предварительная подготовка деталей

Предварительная разделка кромок под сварку соединяемых элементов осуществляется для обеспечения максимальной проварки основного металла. Для изделий толщиной свыше 5 мм делается скос свариваемых краев. Угол разделки кромок может составлять от 70 до 90 градусов.

Способы выполнения скосов краев металла

- Выполнение скоса пневматическим, ручным зубилом. Это наиболее грубая с низкой производительностью методика, в результате которой края получаются недостаточно ровные.

- Обработка на специализированном оборудовании: фрезерные, кромкострогальные станки. В данном случае скосы получаются более чистыми, ровными.

- Самый экономичный вариант получения скоса — это ручная, механизированная кислородная резка, после которой обязательно нужно убрать шлаковые отложения при помощи металлической щетки или зубила.

Важно не забывать про очистку кромок, чтобы не допустить наличия неметаллических компонентов в сварочном шве и некачественного провара.

В процессе сборки элементов конструкции под сварку обязательно нужно контролировать правильное расположение соединяемых кромок по отношению друг к другу, то есть исключить возможные перекосы, выдержать необходимые зазоры и прочее.

Рекомендации специалистов

- Чтобы в период выполнения сварочных работ не нарушалось положение деталей, размеры зазоров между кромками, необходимо их предварительно прихватить сваркой, то есть соединить в нескольких точках.

- Длину прихваток, промежутки между ними нужно определять в зависимости от длины основного сварного шва, толщины соединяемого материала. Например, прихватка тонких изделий, которые будут соединяться короткими швами, не должна быть больше 5 мм, а для толстых изделий, которые планируется соединять довольно длинными швами, прихватки выполняются на расстоянии до 50 см между собой и быть длиной до 3 см.

Важно понимать! При соединении металлических образцов значительными по длине сварными швами важно соблюдать порядок постановки прихваток.

electrod.biz

для чего выполняется подготовка скоса шва под сваривание труб, трубопроводов, листового металла; виды, формы, способы, правила

Главная страница » Статьи о сварке » Как научиться сваривать металл » Разделка кромок под сварку

Перед выполнением сварочных работ следует произвести этапы подготовки рабочего изделия. Одной из подобных процедур является разделка кромок. Суть данного процесса заключается в придании кромкам, подлежащих свариванию, необходимых размеров и формы.

Перед выполнением сварочных работ следует произвести этапы подготовки рабочего изделия. Одной из подобных процедур является разделка кромок. Суть данного процесса заключается в придании кромкам, подлежащих свариванию, необходимых размеров и формы.

Разделку следует проводить при сваривании изделий, толщина которых превышает 5 мм. при осуществлении односторонней сварки и 8 мм. — при двусторонней.

Разделка кромок изделий разной конфигурации осуществляется в соответствии с определенными правилами. Необходимость получения соединения конкретного типа также подразумевает некоторые нюансы. Именно грамотной разделке кромок разнообразных заготовок будет посвящена статья.

Для чего выполняется: цель подготовки и зачистки

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

- осуществление провара по всей толщине свариваемых изделий;

- обеспечение доступа к корню шва сварочного инструмента.

Подготовка свариваемых поверхностей

Предварительная подготовка свариваемых металлических поверхностей включает выполнение нескольких процедур:

Вальцы

Правка может выполняться вручную на специальных правильных плитах из стали или чугуна с помощью пресса или посредством ударов молотка. Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

Предварительная зачистка. В процессе подготовки металл необходимо очистить от масел, красок и лаков с помощью бензина или любого растворителя. Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Кордщетки, насадки на болгарку

Разметка позволяет определить формы и размеры будущего изделия. Выполнять разметку нужно внимательно, так как даже небольшая неточность приведет к дефекту. Важно помнить о припуске на обработку.

Небольшой подогрев деталей.

Механическая резка металлических листов осуществляется с помощью роликовых ножниц, которые оборудованы ножами. Резка деталей из углеродистых сталей проводится плазменно-дуговой или газокислородной технологиями, легированные стали — кислородно-флюсовый и плазменно-дуговой методы.

При необходимости изделия подвергаются гибке.

После выполнения данных процедур, можно приступать к разделке кромок. Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

Важно! Общая информация для всех видов соединений. Обязательно нужно оставлять притупление. Величина притупления — 2,0-2,5 мм, зазор — 0-4 мм. Отсутствие притупления может привести к прожогам, а отсутствие зазора — к непровару.

Скос под сварку труб, трубопроводов

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах. Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры.

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах. Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры.

Под отводы

Отвод представляет собой фитинг, использующийся для изменения направления потока жидкости, газа или пара в трубопроводе. Для получения качественного стыкового соединения отвода с трубой, исполнителю необходимо выполнить односторонний скос одной или двух кромок под углом в 45 градусов относительно оси трубы.

Важно! При стыковом соединении детали должны иметь одинаковую толщину.

Кроме этого, сварщик может сделать угловое соединение, которое осуществляется без скоса.

Под штуцеры

Штуцер — это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер — это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер с трубопроводом может соединяться следующими способами:

- угловое соединение ответвительного штуцера с трубой односторонним швом без скоса кромок;

- нахлесточное соединение промежуточного штуцера с трубой односторонним швом без скоса кромок.

Скосы с торцов труб можно снимать с помощью механической обработки или газовой резкой.

Для сосудов и резервуаров

При разделке кромок под сварку различного рода сосудов и резервуаров следует следовать следующим рекомендациям:

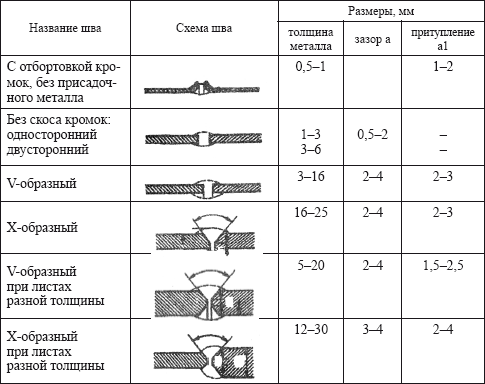

- если толщина стенок изделия составляет 3-26 мм., то следует применять V-образный или X-образный скос;

- при толщине стенок, не превышающей 60 мм., следует выполнить U-образный скос кромок.

Стыкового соединения

Стыковое соединение (сварка встык) — тип соединения, при котором заготовки расположены в одной плоскости и примыкают друг к другу торцами. Такой тип соединения обеспечивает высокие прочностные характеристики, поэтому применяется при работе с ответственными конструкциями.

Стыковое соединение (сварка встык) — тип соединения, при котором заготовки расположены в одной плоскости и примыкают друг к другу торцами. Такой тип соединения обеспечивает высокие прочностные характеристики, поэтому применяется при работе с ответственными конструкциями.

Изделия толщиной 1,0-3,0 мм. свариваются встык после отбортовки кромок.

Для деталей с толщиной стенок до 26 мм. следует выполнить односторонний скос одной или обеих кромок, с толщиной до 60 мм. — двухсторонний скос каждой кромки.

Угловых соединений

Угловое соединение — тип соединения, в котором угол между рабочими поверхностями двух заготовок в месте примыкания кромок превышает 30 градусов.

Угловое соединение — тип соединения, в котором угол между рабочими поверхностями двух заготовок в месте примыкания кромок превышает 30 градусов.

При толщине стенок изделия до 3 мм. рекомендуется выполнять отбортовку кромок.

При работе с большими толщинами (до 20 мм.) необходимо проводить односторонний скос одной кромки, значительные толщины требуют двухстороннего скоса.

Под сварку двутавра (двутавровой балки)

Двутавр (двутавровая балка) — стандартный профиль, имеющий сечение близкое по форме к букве «Н». Приваривание балки к различным конструкциям осуществляется посредством таврового соединения, при котором заготовки располагаются под прямым углом друг к другу.

Сварка деталей, толщина которых от 4 до 26 мм. осуществляется с односторонним скосом, толстостенные изделия (до 60 мм.) варятся после проведения двухстороннего скоса.

Виды (типы, формы) скосов для швов при РДС (ручной дуговой сварке)

Различают несколько типов скосов, каждый из которых следует использовать при работе с определенными изделиями и при особых требованиях к сварочному соединению.

V-образная

V-образный скос — односторонний прямолинейный скос одной или двух кромок. Данный тип применяется при работе с листовым металлом, толщина которого варьируется в диапазоне от 3 до 26 мм. Угол разделки двух кромок — 60 градусов; одной кромки — 50 градусов.

V-образный скос — односторонний прямолинейный скос одной или двух кромок. Данный тип применяется при работе с листовым металлом, толщина которого варьируется в диапазоне от 3 до 26 мм. Угол разделки двух кромок — 60 градусов; одной кромки — 50 градусов.

X-образная

X-образный скос — двухсторонний прямолинейный скос двух кромок, который используется при сварке изделий толщиной 12-60 мм. Угол разделки — 60 градусов.

X-образный скос — двухсторонний прямолинейный скос двух кромок, который используется при сварке изделий толщиной 12-60 мм. Угол разделки — 60 градусов.

U-образная

U-образный скос — односторонний криволинейный скос обеих кромок, применяется для металла толщиной от 20 до 60 мм. Данный тип особенно активно используется именно при проведении ручной дуговой сварки, так как происходит значительное уменьшение расхода электродов за счет сокращения объема наплавленного металла.

U-образный скос — односторонний криволинейный скос обеих кромок, применяется для металла толщиной от 20 до 60 мм. Данный тип особенно активно используется именно при проведении ручной дуговой сварки, так как происходит значительное уменьшение расхода электродов за счет сокращения объема наплавленного металла.

Также иногда выделяют K-образный скос, который применяется, когда одно из одна из кромок имеет двухсторонний скос, а другая — односторонний.

Обозначения

При ознакомлении с чертежами сварных соединений можно встретить буквенные обозначения. Каждому исполнителю необходимо знать их значение.

Элементы, встречающие на чертежах по подготовке кромок для сварки:

Элементы, встречающие на чертежах по подготовке кромок для сварки:

- в — ширина шва;

- h — высота шва;

- β — угол скоса кромки;

- α — угол раскрытия кромок;

- К — катет шва — наиболее короткое расстояние от плоскости соединяемой первой заготовки до границы углового соединения, которое расположено на плоскости второй заготовки;

- b — величина зазора — расстояние между заготовками, стандартный диапазон величин 1,5-2,0 мм.;

- С — величина притупления — нескошенная часть торца кромки, обычно составляет 1-3 мм.

Способы выполнения обработки (разделки кромок)

Как уже было сказано ранее существует несколько способов выполнения разделки кромок:

- газовая резка требует последующей механической или ручной обработки;

- механическая резка осуществляется на ножницах, после необходимо произвести механическую или ручную доработку.

Для тел вращения механическая обработка проводится на расточном станке; для прямолинейных элементов предназначена фрезерная обработка, механическая строжка, использование метода пневмошлифовки, угловой шлифовальной машинки (болгарки).

Для тел вращения механическая обработка проводится на расточном станке; для прямолинейных элементов предназначена фрезерная обработка, механическая строжка, использование метода пневмошлифовки, угловой шлифовальной машинки (болгарки).

Ручная обработка подразумевает рубку зубилом или доработку напильником.

Правила подготовки изделий

Подготовка изделий для последующего проведения сварки — один из важнейших этапов, независимо от используемого метода.

Обязательно проведение нескольких процедур: правка, зачистка, разметка, резка. Проведение каждого процесса гарантирует исключение различного вида дефектов заготовок.

В зависимости от типа обрабатываемых изделий и их толщины возможен нагрев деталей, который обеспечит более качественное соединение.

Требования к готовым поверхностям

Перед выполнением сварки кромки должны соответствовать следующим требованиям:

Перед выполнением сварки кромки должны соответствовать следующим требованиям:

- очищены от различных загрязнений: пыль, грязь, ржавчина, краски, лаки, масла;

- иметь ровную поверхность, без кривизны;

- не должно быть перепадов или изменения угла скоса.

Под каким углом

Угол скоса — острый угол между плоскостью скоса кромки и торца.

Угол скоса зависит от следующих факторов:

- от вида применяемого вида сварки: газовая сварка — 40-45 градусов, притупление — 0,5-1,0 мм.; электродуговая — 30-35 градусов и такая же величина притупления;

- от диаметра электрода или другого расходного материала, размеры кромки должны обеспечивать доступ стержня к корню шва;

- от толщины заготовок, чем она больше, тем больше должен быть угол открытия кромок.

Оборудование и инструмент

Исполнителям предлагается широкий выбор ручных инструментов и автоматического оборудования для подготовки изделия к сварке.

Исполнителям предлагается широкий выбор ручных инструментов и автоматического оборудования для подготовки изделия к сварке.

Ручная правка осуществляется на правильных машинах ударами молотка, механическая — на листоправильных вальцах.

Зачистка может выполняться с помощью специальных растворителей, абразивными кругами, болгаркой.

Подогрев осуществляется газовой горелкой.

Для резки металла можно использовать газовую горелку, роликовые ножницы.

Ручная гибка осуществляется кувалдами, молотками, тисками или наковальнями, роликовые гибочные станки обеспечивают механическую обработку.

Станки для обработки кромок

Для обработки кромок могут использоваться стандартные инструменты, имеющие широкий диапазон сфер применения: болгарка или напильник. Кроме этого, исполнителям предлагается специализированное оборудование — кромкорезы (на картинке). Производители сварочного оборудования выпускают различные модели фаскоснимателей. Подробная информация представлена в отдельной статье.

Видео

Технология (разделки кромок)

Сущность технологии разделки кромок состоит в снятии части металла под определенным углом (углом скоса) с изделия, который в последствии будет подвергаться свариванию.

Сущность технологии разделки кромок состоит в снятии части металла под определенным углом (углом скоса) с изделия, который в последствии будет подвергаться свариванию.

При снятии необходимо оставить притупление. Оно нужно для того, чтобы во время процессов прихватки и сварки расплавляющиеся кромки не создавали щель, которую будет сложно заварить.

Разделка трещин в металле перед сваркой

Трещины обязательно разделывать полностью, чтобы имелась возможность проварить их на всю глубину. Разделка осуществляется строго по всей длине трещины, с одной или с двух сторон, в зависимости от толщины детали и удобства проведения процесса.

Разделка может проводиться следующими способами:

- механические: вырубка или шлифовка;

- термические: дуговая или кислородная строжка или резка.

Разделка трещины на лопнувшем топоре для ремонта

После разделки углы трещины необходимо засверлить по краям, чтобы предотвратить появление подобных дефектов.

Для элементов различной толщины

стыковое соединение с отбортовкой кромок (для тонкого металла)

Различные конструкции и элементы имеют разную толщину стенок:

- при работе с тонкостенными изделиями (до 5 мм.) разделка кромок не требуется;

- наличие отбортовки кромок также не требует их разделки;

- если толщина стенок деталей составляет от 5 до 20 мм. рекомендуется осуществлять односторонний скос;

- при толщине изделий от 20 до 60 мм. следует производить двухстороннюю разделку.

Данные правила являются стандартными для разных деталей и для различных типов соединений.

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

3. Подготовка кромок под сварку.

Под сварку кромки готовят с целью удаления наклепанного металла после резки на ножницах, недопустимого в ответственных металлоконструкциях; для образования фасок, имеющих сложную форму; для получения более точных размеров детали и для улучшения качества поверхности реза после ручной газовой резки у сталей повышенной прочности.

Способы подготовки кромок под сварку определяются толщиной и маркой свариваемых элементов конструкций, типом сварочного соединения, пространственным положением конструкции при сварке и принятым технологическим процессом сварки. При односторонней сварке металла толщиной до 3 —6 мм и при двухсторонней сварке толщиной до 8 мм соединение обычно выполняют без скоса кромок. Для сварки металла толщиной свыше 6 —8 мм стыковое соединение обычно выполняют с предварительной разделкой кромок. Основными видами разделки кромок являются: односторонняя разделка кромок (при сварке металла толщиной 6 —8 мм и более), двухсторонняя разделка кромок (при сварке металла толщиной более 12 мм).

Обработку кромок под сварку можно выполнять на кромкострогальных и торцефрезерных станках либо газовой резкой. Строгание кромок на специальных кромкострогальных станках, отличающихся от продольно - строгальных станков неподвижным стойлом, осуществляется одним или двумя резцами, расположенными на специальной каретке, перемещающейся в прямом и обратном направлении по направляющим станка. Строгание кромок после механической резки производят на глубину 2 —3 мм, а после газовой резки — не менее 4 мм.

Использование газорезательных машин для резки заготовок с одновременным снятием фасок у них значительно сокращает механическую обработку фасок на кромках. Готовить кромки под парку на газорезательных машинах можно двумя или тремя резаками. Расстояния между резаками изменяются в зависимости от толщины разрезаемого металла, кроме того, угол наклона между резаками зависит от угла скоса кромок и величины притупления.

4. Использованная литература

ИНСТРУКЦИЯ ПО ОХРАНЕ ТРУДА для электросварщиков. URL: http://www.lifttruck.ru/useful/safety/60/ (дата обращения: 7.11.2013)

Подготовка металла под сварку URL: http://www.drevniymir.ru/zan077.html

(дата обращения: 7.11.2013)

Сварка металлов

URL: http://pereosnastka.ru/

(дата обращения: 7.11.2013)

studfiles.net

Кромки под сварку

Перед переходом к непосредственной сварке конструкций из различных материалов требуется осуществить предварительную подготовку. Перед сваркой следует выполнять определенные процедуры:

- Правка и утонченная резка.

- Предварительная зачистка и небольшой подогрев заготовок.

- Сгибание и обработка кромок деталей.

Благодаря этим нехитрым процедурам, возможно, значительно повысить качество конечного результата. Проблема в небольших остатках лишнего материала либо ржавчины, которые легко спровоцируют появление некачественного брака на изделии или ненужной сварке деталей. Обрабатывать кромки под сварку советуют при каждой предварительной операции.

Снимаются лишние слои с кромок заготовок, а полученное очищенное место в будущем заполняется металлической смесью электрода. Некоторые заготовки перед сваркой не обладают необходимой формой, что требует обязательного изменения – детали выгибаются, шлифуются, иногда даже подрезаются. Все процедуры подготовительного характера прописываются официальными органами стандартизации, что делает их обязательными перед сварочными работами.

Требования обработки

Подготовка кромок под сварку должна соответствовать официальным допустимым стандартам. В процессе обработки допускается применение дополнительного оборудования: напильников, болгарки, шлифовальных машин. Помимо соблюдения элементарных правил работы с используемыми инструментами необходимо следить за техническими параметрами обрабатываемой детали. Поскольку лишние миллиметры материала, неправильные углы загибов либо игнорирование процедуры обработки может сказаться на возможности дальнейшего использования детали.

Обработка кромок под сварку предполагает работу с определенным набором строительного оборудования:

- Металлическая щетка, обеспечивающая полноценную зачистку изделия. Использование щетки допускается при любых размерах деталей, а конечный результат во многом зависит от целеустремленности работника.

- Ацетон – средство для дополнительного обезжиривания. Заготовка обрабатывается ацетоном непосредственно перед сваркой либо выкладыванием флюса на окончания деталей. Это средство позволяет устранить различные образовавшиеся пленки на поверхности деталей.

- Тиски настольные. Благодаря им возможно осуществить сгибание заготовок в любых плоскостях. Они являются дополнительным фиксирующим элементов, который часто применяется для удержания заготовок в неподвижном состоянии.

- Газовая горелка. Это устройство применяется для предварительного прогрева заготовок, что способствует устранению образовавшихся жировых пленок. Подогрев положительно влияет на отсутствие деформаций непосредственно при сварке.

Использование всех инструментов в совокупности позволяет создавать благоприятные условия для последующих сварочных работ.

Подготавливаем идеальные кромки перед сваркой

При соединении практически любых заготовок требуется обязательная подгонка кромок. Эта операция выполняется с целью обеспечения наиболее равномерного и плотного соприкосновения свариваемых деталей, что наделяет конечный шов максимальной прочностью.

Разделка кромок под сварку начинается с определения меньшего размера имеющейся заготовки. Полностью обработав менее крупную деталь необходимо придать оптимальную форму более крупной заготовке. Площадь сечения крупной заготовки должна соответствовать меньшему аналогу. Просчитывается общая геометрия, при которой соединение будет обладать наилучшими конечными характеристиками прочности.

Подготовка идеальных кромок основывается на соблюдении следующих нюансов:

- Обрабатываются углы разделки каждой заготовки.

- Выстраивается подходящая ширина общего зазора.

- При необходимости создается притупление.

- Регулируются длины скосов.

При показателе толщины кромок в 3 мм. Обработкой заготовок можно пренебречь, поскольку технология сварки без труда обеспечит максимальное скрепление деталей. Но при относительно крупных размерах следует проводить обработку кромок на постоянной основе. Металлические конструкции могут провариться недостаточно хорошо либо останутся промежутки непроваренного шва, что в последствии станет причиной разрыва.

Правильно выполненный скос кромок под сварку способствует плавности будущего перехода между заготовками. Подобная подготовительная мелочь существенно снизит возможное напряжение и нагрузку на область соединительного шва.

Прихват металлических конструкций и их оптимальная сборка

Подготовка к дальнейшему свариванию труб заключается не только в создании идеальной рабочей поверхности на каждой заготовке. Необходимо обеспечить правильное функциональное положение трубопровода, поскольку отклонение в несколько градусов даст значительные искажения формы на расстоянии. Поэтому зачистка кромок труб под сварку не является окончательным средством, гарантирующим идеальный результат.

Массивные трубы невозможно сваривать на весу, а иногда частичная фиксация одной трубы не снижает трудности в процессе создания соединительного шва. Идеальным вариантом в подобных ситуациях является прихват места соединения точечной сваркой.

Преимущества от подобного метода фиксации следующие:

- Точечная фиксация осуществляется по плоскости всей трубы, что устраняет возможность съезжания деталей.

- Деформационное скручивание также становится невозможным.

- Полученное соединение не обладает существенной прочностью, но к аккуратной транспортировке оно уже приспособлено.

- Возможность переноса позволяет изменять положения для сварки, так проще выполнить сварочный шов горизонтального направления.

Конечная сборка конструкции должна начинаться с правильного планирования рабочей зоны и устранения мешающих деталей из нее. Каждый участок, где планируется проводить сварку, должен обладать максимальной доступностью. Это позволит создать равномерный шов. Предварительный крепеж заготовок должен осуществляться с максимально доступной жесткостью. Необходимо устранить возможность перекосов и нежелательных изменений положения.

Только в совокупности операций по предварительной подготовке, возможно, создать идеальные предпосылки для сварочных работ.

svarkagid.com

Подготовка кромок под сварку | Энциклопедия производства подъемных кранов

Под сварку кромки готовят с целью удаления наклепанного металла после резки на ножницах, недопустимого в ответственных металлоконструкциях; для образования фасок, имеющих сложную форму; для получения более точных размеров детали и для улучшения качества поверхности реза после ручной газовой резки у сталей повышенной прочности.

Способы подготовки кромок под сварку определяются толщиной и маркой свариваемых элементов конструкций, типом сварочного соединения, пространственным положением конструкции при сварке и принятым технологическим процессом сварки. При односторонней сварке металла толщиной до 3 —6 мм и при двухсторонней сварке толщиной до 8 мм соединение обычно выполняют без скоса кромок. Для сварки металла толщиной свыше 6 —8 мм стыковое соединение обычно выполняют с предварительной разделкой кромок. Основными видами разделки кромок являются: односторонняя разделка кромок (при сварке металла толщиной 6 —8 мм и более), двухсторонняя разделка кромок (при сварке металла толщиной более 12 мм).

Обработку кромок под сварку можно выполнять на кромкострогальных и торцефрезерных станках либо газовой резкой. Строгание кромок на специальных кромкострогальных станках, отличающихся от продольно - строгальных станков неподвижным стойлом, осуществляется одним или двумя резцами, расположенными на специальной каретке, перемещающейся в прямом и обратном направлении по направляющим станка. Строгание кромок после механической резки производят на глубину 2 —3 мм, а после газовой резки — не менее 4 мм.

В целях повышения производительности обрабатывать кромки у мелких заготовок типа диафрагм целесообразно на торцефрезерных станках пакетами по 10 —15 заготовок и более.

Использование газорезательных машин для резки заготовок с одновременным снятием фасок у них значительно сокращает механическую обработку фасок на кромках. Готовить кромки под парку на газорезательных машинах можно двумя или тремя резаками. Расстояния между резаками изменяются в зависимости от толщины разрезаемого металла, кроме того, угол наклона между резаками зависит от угла скоса кромок и величины притупления.

Для уточнения требуемых Вам характеристик и получения опросного листа, свяжитесь с нашей службой сбыта по телефонам (347) 274-01-51, 8-937-484-34-94 или по электронной почте Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра..

www.kranmash.su

3. Подготовка кромок под сварку

Подготовка кромок свариваемых деталей в зависимости от толщины металла и формы разделки производится обрезкой на ножницах, строжкой или кислородной резкой. Наибольшее применение находит механизированная (машинная) кислородная резка, обеспечивающая высокую производительность и достаточную в большинстве случаев точность подготовки кромок. Последующая механическая обработка при качественном резе (без выхватов и натеков) не производится. Необходимая точность подготовки кромок определяется типом шва, способом и режимом сварки. Значительные отклонения от заданных размеров могут привести к снижению качества шва или повышению трудоемкости работ.

Основной металл в местах сварки должен быть очищен от ржавчины, масла, влаги, рыхлого слоя, окалины, загрязнений и пр., наличие которых приводит к образованию в швах пор и других дефектов. Особое внимание должно быть уделено вопросу зачистки металла при механизированных способах сварки.

Особо тщательно должны зачищаться торцы соединяемых элементов. Зачистка производится до сборки узла. Зачистка может производиться механическим (пескоструйная и дробеструйная очистки, очистка металлическими щетками, абразивная очистка) или химическим (травление, газопламенная очистка) способами. Следует удалять с поверхности металла рыхлый слой ржавчины и окалины, а также грязь и лед даже в том случае, если загрязнение располагается вне места сварки, так как при транспортировке и кантовке конструкции она может попасть в место расположения шва. Зачистка собранного узла в большинстве случаев бесцельна, так как при этом не достигается основной цели — очистки свариваемых кромок в зазоре. Имеет смысл только прожигание зазора или продувка его сжатым воздухом перед сваркой с целью удаления попавшей туда уже после сборки влаги и грязи. Эта операция достигает цели при толщине металла 10—12 мм при прожигании с одной стороны и 18—20 мм при прожигании с двух сторон. При электрошлаковой сварке в большинстве случаев зачистка кромок не производится.

4. Использованные материалы.

Источники питания сварочной дуги

URL: http://etwm.narod.ru/c15.html

(дата обращения: 8.11.2013)

Обработка металлов

URL: http://mgplm.org/publ/3-1-0-57

(дата обращения: 6.11.2013)

Подготовка кромок и сборка под сварку

URL:http://avtoz-nn.ru/svarka/1/tehno13.html

(дата обращения: 3.11.2013)

studfiles.net