Контактная точечная сварка: технология, преимущества. Сварка контактная точечная

Контактная точечная сварка: общая информация

Контактная точечная сварка — один из самых популярных методов сварки. Он позволяет быстро и качественно соединить тонкие металлы. В этой статье мы расскажем, что такое точечная сварка, какова технология контактной точечной сварки и какие дефекты могут получиться, если выполнить сварку неправильно.

Содержание статьи

Общая информация

Точечная контактная сварка — это одна из разновидностей контактной сварки. Помимо точечной есть еще стыковая, шовная и прочие типы контактной сварки, но именно точечная получила наибольшее распространение, так что о ней и поговорим в этой статье. Точечная контактная сварка применяется во многих сферах: от строительства до авиастроения. Так, например, при конструировании современных лайнеров на корпусе располагаются миллионы точек, образующих прочный шов.

Принцип работы прост: с помощью электрического разряда металл нагревается в определенной точке до температуры своего плавления. Одновременно с этим две детали прижимаются друг к другу с определенной силой. Под действием температуры и механической нагрузки детали соединяются между собой. Образуется очень эстетичный и надежный шов.

Многоточечная сварка отличается от других видов контактной сварки некоторыми особенностями. Прежде всего, точечный метод позволяет существенно сократить время сварки (одна «точка» шва формируется за долю секунды), при этом в работе используют большие значения сварочного тока (более 1000 ампер), также устанавливают маленькое напряжение (не более 10 ватт), зона плавления небольшая (от нескольких мм до 1-2 сантиметров), используется значительная механическая нагрузка, которая может доходить до нескольких сотен килограмм.

В большинстве случаев точечная сварка применяется, когда нужно внахлест соединить тонкий листовой металл или стержневые материалы. Точечная сварка способна соединить металл толщиной от 1 миллиметра до 3 сантиметров, но такие показатели избыточны и на практике вам не придется сваривать детали толще 5-7 миллиметров. По этой причине точечная сварка отлично подходит для кузовных работ.

Достоинства и недостатки

Большая популярность точечной сварки своими руками обуславливается множеством достоинств. Для работы вам не нужны электроды, проволока, флюсы и так далее. А это экономит не только время, но и финансы. Также деформация металла незначительная и то лишь в местах «точек», аппаратом для точечной сварки очень удобно работать, с этой задачей справится даже новичок. Сам шов получается очень аккуратным, рабочий процесс дешевле аналогов, его можно легко автоматизировать. Именно многоточечная сварка способна выполнять огромный объем работы, формируя до нескольких сотен сварных «точек» в минуту.

Недостатки незначительные и их немного. Швы, выполненные методом точечной сварки, не обладают такой хорошей герметичность, как соединения, выполненные с помощью электродов, например. Также в зоне формирования «точки» может быть избыточное напряжение, за этим нужно следить.

Технология сварки

Технология контактной точечной сварки состоит из трех этапов, которые мы подробно опишем. Сначала детали подготавливают (об этом мы поговорим далее более подробно). Затем детали располагаются под жалом сварочного аппарата и подвергаются сжатию, в итоге поверхность металла деформируется, образуется небольшое углубление — точка. Затем подается электрический ток, металл нагревается, плавится и в «точке» образуется так называемое жидкое ядро. Постепенно ток проникает через все ядро, и оно увеличивается в размерах. «Точка» становится частью сварного шва. А благодаря предварительной деформации деталей металл не разбрызгивается при плавлении и шов получается аккуратным, его не нужно зачищать.

Затем подача тока приостанавливается, металл охлаждается и кристаллизируется. Жидкое ядро становится литым. Но есть нюанс: при охлаждении ядро может несколько уменьшиться в размере и образуется остаточное напряжение. Оно нежелательно, с ним можно бороться разными методами. Мы рекомендуем перед завершением процесса сварки прижать детали посильнее друг к другу, чтобы как следует их прокалить и сделать шов более однородным. В остальном точечная сварка своими руками очень проста и не требует от сварщика высокой квалификации.

Подготовка металла

Точечная сварка своими руками, как и любой другой метод сварки, требует предварительной подготовки металла. Для этого нужно зачистить места будущего шва от загрязнений, коррозии и окисной пленки (если имеется). Если этого не сделать, то мощность будет утеряна при сварке и увеличится степень износа сварочного аппарата. Чтобы зачистить металл используйте метод пескоструйной очистки, болгарку с металлической щеткой или наждачкой. Также можно деталь небольшого размера травить в специальном растворе.

Отдельно обратите внимание на подготовку алюминия и его сплавов. На поверхности этого металла есть толстая оксидная пленка, которая препятствует полного прогреву и провару детали. Так что тщательно удалите ее перед началом работ. Это особенно важно, если предстоит сварка особо важных конструкций.

Оборудование для сварки

Для точечной сварки своими рукамивам понадобится оборудование. Можно использовать аппарат, работающий на постоянном или переменном токе, аппарат конденсаторного типа или оборудование, работающее на низкой частоте. Все эти типы отличаются силовым электрическим контуром и формой сварочного тока. Также у каждого типа есть свои плюсы и минусы, не слушайте тех, кто говорит вам о превосходстве того или иного оборудования. Мы в своей практике используем аппарат, работающий на переменном токе, это самый распространенный вариант. Вы можете выбрать и другой тип оборудования.

Обратите внимание на современную сварку TIG LORCH, она очень технологична.

Возможные дефекты сварки

При должном опыте и наличии знаний в голове точечная контактная сварка не должна получиться плохой. Тем более, она не так сложна и ее основам можно довольно быстро обучиться. Но если были допущены ошибки или работу поручили неопытному мастеру, то возможны различные дефекты. При этом они образуются не в месте точек, а по основному металлу.

Дефекты могут быть различных типов. Зачастую литое ядро получается слишком большим или маленьким, или же оно смещается в сторону от центра стыка. Также расстояния между точками бывают слишком большими и шов получается не сплошным. Иногда во время работы новички могут неправильно настроить аппарат, что приводит к избыточной деформации металла.

Но самый опасный дефект — это не проваренное литое ядро или вовсе его отсутствие. Такая деталь, конечно, сможет выдержать небольшие нагрузки, но вскоре просто сломается в месте стыка. При этом дефект может обнаружиться при самых необычных условиях, например, при перепадах температур (деталь вынесли из теплого цеха зимой на улицу).

Если была допущена ошибка, но деталь не сломалась, то не думайте, что вам повезло. Скорее всего, в месте непровара или любого другого типа дефектов уже начала образовываться коррозия. Так что разрушение детали — это лишь дело времени.

Чтобы выполнить сварку правильно, придерживайтесь наших рекомендаций: точка должна располагаться посередине стыка, литое ядро не должно быть слишком большим или слишком маленьким, не должно быть пористым и не должно содержать шлаковых включений, нет трещин, нет слишком большого напряжения в зоне сварки. Не спешите, больше практикуйтесь. Только с опытом вы сможете понять все особенности точечной сварки.

Вместо заключения

Контактная сварка — очень удобная технология. Она не требует применения проволоки и флюса, также существует ручная и автоматическая контактная сварка, вы можете выбрать оборудование для своих потребностей и бюджета. На видео ниже самодельная точечная сварка для сварки авто. Чтобы ее сделать вам не нужны знания в электротехнике и схема точечной сварки, достаточно 15 минут свободного времени и ваш аппарат будет готов. Оставляйте комментарии, делитесь статьей в социальных сетях. Желаем удачи!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Контактная точечная сварка: технология, преимущества

Всем людям известно, что такое сварка металлических деталей. Однако не все знают, что существует большое разнообразие методов и способов сварочного соединения с использованием различных энергоносителей. Точечное соединение металлов является разновидностью контактного вида сварки. Она отличается от других тем, что в ней отсутствует сварной шов, а стыковка деталей производится несколькими точками. Наиболее широкое применение это соединение получило на промышленных предприятиях, но и домашние умельцы стараются освоить контактную точечную сварку, технологию и преимущества ее использования.

Принцип контактного соединения

Принцип контактной сварки заключается в быстром разогреве материала до температуры плавления и непосредственного образования структуры металла однородного характера в месте соединения.

Импульсный характер тока в процессе сварки и время его воздействия на поверхность заготовок играют основную роль в нагреве места соединения. Хорошего качества сварной точки можно достичь только при плотном и надежном удержании деталей на время кристаллизации расплавленной металлической структуры.

При использовании автоматической точечной сварки на производстве возможно достижение скорости действий до шестисот контактов в минуту.

Технология сварки

В промышленном производстве контактная сварка используется в основном для соединения листового металла из цветных сплавов, различных марок стали, а также пересекающейся арматуры и заготовок профильного типа (уголок, швеллер). В домашних условиях часто приходится применять этот вид сварки при ремонте бытовой техники, устройстве металлической ограды, сварки сетки для строительства.

Процесс контактной точечной сварки можно условно разделить на несколько этапов:

- Перед началом работы нужно подготовить заготовки. Производить зачистку поверхности по всей плоскости соединения, как у сварки, сплошным швом необязательно. Достаточно будет зачистить предполагаемые места стыковки с помощью металлической щетки или мелкой наждачной бумаги. Остатки краски или жировых пятен удаляют специальным раствором.

- Далее, подготовленные детали необходимо соединить между собой в нужном положении.

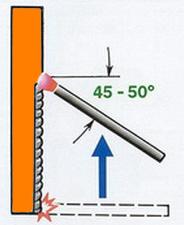

- После этих операций нужно заготовки установить между электродами и плотно прижать друг к другу.

- Следующий этап подразумевает основной процесс работы. Включается аппарат точечной сварки, который производит нужный разогрев металла до пластического состояния и производит необходимую деформацию точки сварки.

На промышленных предприятиях чаще всего применяется оборудование, способное совершать сварку в автоматическом режиме. А в бытовых условиях эффективнее использование полуавтоматической точечной сварки.

Режимы проведения работы

В зависимости от условий соединения и максимальной мощности сварочного аппарата длительность нагрева точки стыка деталей может изменяться от миллисекунд до нескольких десятков секунд. Так, при проведении своими руками точечной сварки углеродистых сталей, которые легко закаливаются и способны образовывать трещины, время нагрева желательно увеличить, для более медленного последующего остывания металла.

А вот нержавейку лучше сваривать с малой продолжительностью разогрева поверхности. Это делается для уменьшения возможности нарушения антикоррозийного покрытия металла.

Плотный контакт изделий в местах сварки обеспечивает необходимое давление между электродами. Это сжатие полностью зависит от толщины материала и характеристик свариваемого металла. Величина давления по окончании сварки имеет огромное значение, так как отвечает за образование мелкозернистой структуры материала в точке сварки и приближает прочность контактов к прочности основного металла.

Улучшение кристаллизации расплавленного металла достигается за счет небольшой задержки силы давления после прохождения импульса тока.

Преимущества точечного соединения

По сравнению со многими другими видами соединений, совершаемая своими руками точечная сварка имеет целый ряд преимуществ:

- В процессе сварки не нужно применять дополнительные материалы (флюс, газ).

- Так как соединение проводится без использования газа, то и вредные испарения отсутствуют.

- Отсутствие шлаков и отходов в процессе работы.

- Коэффициент полезного действия контактной точечной сварки гораздо выше обычной стыковки деталей.

- Возможность добиться за короткий промежуток времени высокого качества соединения.

- Многие сварщики считают этот способ самым гигиеничным по сравнению с другими технологиями сварки.

При соблюдении всех правил работы очень легко добиться надежного и аккуратного соединения изделий, даже для новичка.

Недостатки метода

Наряду с преимуществами точечной сварки, существуют и некоторые минусы использования этого способа. К ним можно отнести следующее:

- Практически невозможно получить прочное соединение разнородных металлов.

- Возможность разбрызгивания металла при воздействии мощного импульса тока.

- Механизм сжатия заготовок и устройство головки для сварки имеют сложную конструкцию при одновременном креплении в нескольких местах.

- Также при многоточечном соединении приходится усложнять конструкцию электродов.

Требования к электродам

Электроды предназначены для замыкания электрической цепи через свариваемые поверхности металла. Основным материалом для изготовления электродов являются электролитическая холоднокатаная медь и ее сплавы на вольфрамовой основе, а также специальная бронза с содержанием кобальта или кадмия. Все эти металлы отвечают основной характеристике электрода — стойкости, т. е. сохраняют размеры, свойства и форму при большом нагреве их поверхности (до 600 ℃).

Чтобы уменьшить износ электродов в процессе работы, необходимо позаботиться об их интенсивном водяном охлаждении.

Сечение электрода должно соответствовать размеру сварной точки. Увеличение диаметра электрода приводит к значительному снижению уровня нагрева в точке сварки.

Аппарат для контактной сварки

Современные производители выпускают множество моделей различных сварочных аппаратов точечной сварки. Стоимость таких моделей зависит от набора функциональных возможностей устройства, поэтому каждый сварщик должен решить самостоятельно, для каких целей оно приобретается.

Стандартный сварочный аппарат включает в себя:

- преобразующий трансформатор тока;

- зажим универсальный сварочный;

- реле включения и выключения;

- регулятор продолжительности и силы тока;

- устройство для сжатия электродов.

Простые бытовые аппараты для точечной сварки могут не иметь регулятора силы сжатия, поэтому сварщику приходится самому производить настройку этого параметра, опираясь на свои знания и опыт.

Все оборудование можно классифицировать:

- По принципу размещения электродов — друг напротив друга и параллельно.

- По способу проведения работ - на агрегаты автоматические и ручные.

- По методу перемещения - на аппараты подвесные, мобильные или стационарные.

На промышленных предприятиях работа выполняется с помощью высокоточного автоматического оборудования. А вот для дома вполне подойдет и аппарат точечной сварки, сделанный своими руками.

Применение сварки для аккумуляторов

В бытовых и компьютерных приборах в настоящее время широко используются литий-ионные аккумуляторные батареи, исправная работа которых зависит от качественного соединительного контакта. В домашних условиях лучше изготовить точечную сварку для аккумулятора своими руками, ведь цена заводских агрегатов доступна не всем умельцам.

Конечно, технические характеристики таких устройств будут уступать заводским приборам, но для бытового использования окажутся вполне пригодными. Главное, при изготовлении точечной сварки для аккумуляторов последовательно и очень внимательно отнестись ко всем требованиям, предъявляемым к самодельному прибору.

Принцип крепления контакта к аккумулятору

Большой мощности импульса для хорошего соединения клемм аккумулятора не потребуется. Поэтому прежде чем решить вопрос, как сделать точечную сварку, нужно понять, почему нельзя применять пайку контактов батарейки. Суть дела в том, что клеммы элементов питания боятся перегрева, а работа паяльником подразумевает высокий нагрев поверхности лепестка.

Такую проблему способна решить изготовленная своими руками точечная сварка для аккумуляторов, которая может создать мощный импульс тока до 400–800 А. Этого будет вполне достаточно для выполнения сварки.

Целостность контакта и надежность соединения будут зависеть от длительности импульса (35-100 миллисекунд). В случае более продолжительного воздействия пластина может прогореть, что приведет к потере прочности.

Сделать агрегат для сварки можно из обычного аккумулятора для автомобиля, но все же более функциональным будет аппарат, сделанный своими руками для точечной сварки из микроволновки.

Сварочный аппарат из печи СВЧ

Ключевым элементом любой контактной сварки является трансформатор, который преобразует входное напряжение до необходимого уровня. Поэтому идеально по характеристикам подойдет трансформатор для точечной сварки из микроволновки.

Если есть старая микроволновая печь, то сначала нужно аккуратно изъять детали из нее. Эта процедура будет выглядеть следующим образом:

- Осторожно производят демонтаж корпуса микроволновки и извлекают трансформатор из конструкции.

- Так как вторичная обмотка изготовлена из провода малого сечения, ее придется удалить. Производить эту операцию нужно с помощью зубила и маленького молотка, при этом нельзя повредить первичную обмотку.

- Далее потребуется удалить магнитопровод. Здесь придется приложить больше усилия, так как на некоторых моделях он выполнен методом сварки.

- Следующим действием нужно намотать новую вторичную обмотку. Для намотки подойдет провод с сечением от 10 мм.

- На сердечник трансформатора добавляем два или три витка провода, чтобы на выходе было напряжение 2 В.

Для увеличения мощности при изготовлении своими руками точечной сварки из микроволновки потребуется произвести установку второго, аналогичного трансформатора, соединив его в электрическую цепь с первым.

Требования к самодельным электродам

Чаще всего в качестве электродов используются жала от паяльника, которые предварительно затачиваются под конус. При отсутствии таких деталей можно использовать обыкновенную медную проволоку сечением 2–5 мм. Обслуживание и монтаж таких частей аппарата имеют свои нюансы:

- Чтобы сохранять необходимую форму, электроды нужно постоянно подтачивать, так как они в процессе работы интенсивно подвергаются износу.

- Периодически жало нужно подчищать от налета. А при полном износе его придется заменить.

- Чтобы не терять мощность, провода, подходящие к электродам, должны быть короткими.

- На токовые провода лучше надеть наконечники.

Последний этап сборки

Чтобы функциональность самодельного устройства была полной и безопасной, нужно установить выключатель в систему прижима. Тумблер подключается к первичной обмотке трансформатора и крепится на рукоятке рычага прижима.

Для бытового использования достаточно применения рычага длиной около 60 см, который позволит увеличить усилие рук в десятки раз.

И конечно же, необходимо продумать крепление точечной сварки из микроволновки к рабочему столу. Наиболее оптимальной считается фиксация аппарата с помощью струбцины, что позволит перемещать его в нужное место для работы.

Некоторые дефекты контактной сварки

Лучше всегда учиться любому делу на ошибках других. Поэтому необходимо ознакомиться с возможными дефектами, которые могут возникнуть во время сварки:

- Трещины на поверхности могут появиться из-за нарушения температурного режима работы.

- При сварке изделий внахлест могут происходить разрывы по кромке соединения, если сварная точка располагается близко к краю.

- Из-за некачественных электродов может получиться частичный или полный непровар места сварки.

- А вот от малого диаметра электродов могут на контакте появляться вмятины.

- И конечно же, у начинающих сварщиков самая распространенная ошибка - это прожог поверхности, который может случиться при слабом сжатии электродов.

- Из-за большой длительности импульса и сильного тока могут образоваться внешние и внутренние трещины.

- Если электроды установлены неверно по отношению к свариваемым пластинам, то может произойти смещение ядра.

Несмотря на то, что приобрести оборудование для точечной сварки не представляет никакой сложности, все же сделанный своими руками аппарат будет помощником, который полностью соответствует требованиям домашнего умельца. А чтобы сделать такой аппарат самостоятельно, не понадобится много материалов и денег.

fb.ru

Точечная сварка

Способы точечной сварки и области ее применения.

Точечной контактной сваркой соединяют детали от 0,05 до 6 мм. Диапазон можно расширять от 10 микрон до 30 микрон.

Под точечную сварку детали изготавливают из листовых материалов, прессованных полуфабрикатов, штампованных, литых, кованных и обработанных резанием заготовок, чаще всего после штамповки.

Выбор того или иного способа сварки определяется толщиной детали, материалом, конструкцией узла, масштабом и характером производства, требованиями, предъявляемыми к качеству соединения, а также требованиями производительности процесса.

В зависимости от качества одновременно свариваемых точек и способа подвода тока на заготовку применяют разные способы точечной сварки.

1. Одноточечная двухсторонняя сварка.

2. Одноточечная односторонняя сварка.

Применяется чаще всего для приварки подшивки к каркасу.

3. Одноточечная односторонняя сварка пистолетом, прижимаемым вручную.

Нестабильное качество сварки. Применяется при приварке громоздких узлов в труднодоступных местах.

4. Двухточечная односторонняя сварка на медной подкладке.

Чем толще первая деталь, тем больше ток шунтирования. осуществляет сварку. Часть тока шунтирует через верхнюю деталь. Чтобы снизить сопротивление для сварочного тока применяют сварочную подкладку.

5. Двухточечная односторонняя сварка без шунтирования тока.

По такому принципу работают все контактные многоточечные мешины, созданные для сварки арматурных сеток на заводах ЖБИ.

Для листовых конструкций  , для арматурных

, для арматурных  .

.

6. Двухточечная двухсторонняя сварка со спаренными трансформаторами.

Если шунтирование тока не значительное, то сварка крупногабаритных ответственных узлов в крупносерийном и массовом производстве.

7. Многоточечная односторонняя сварка с питанием от одного трансформатора с двумя раздельными вторичными обмотками.

Чередующиеся подключения через одно способствуют исключению шунтирования тока через верхнюю деталь.

8. Многоточечная односторонняя сварка с питанием от нескольких трансформаторов.

Два или три трансформатора отдельных при той же мощности потребляют меньше тока из силовой сети и равномернее нагружают ее фазы. .

9. Многоточечная двухсторонняя сварка с питанием от нескольких трансформаторов.

Если геометрия конфигурации свариваемой детали позволяет, то этот способ сварки является предпочтительным, т.к. .

Конструирование узлов и соединений точечной шовной сварки.

Конструктивные требования к узлам соединений определяются конструктивным процессом точечной шовной сварки и применяемым оборудованием.

Наиболее дешевым является универсальное оборудование. При его использовании желательно учитывать следующее:

1. Сечение детали и приспособлений из ферромагнитных сталей, вводимых в контур машины должно быть минимальным, т.к. магнитная сталь увеличивает индуктивное сопротивление контура в связи с тем, что магнитное поле контура, создаваемое током, наводит в этих сталях вихревые токи, на что расходуется энергия.

Разница сварочного тока 30-40%. С увеличением величины А при введении ферромагн. в контур сварочный ток будет уменьшаться.

2. При проектировании самих деталей необходимо предусматривать свободный доступ электродов к свариваемой зоне.

3. Толщина детали в зоне сварки под электродом не должна существенно отличаться, т.к. при соотношении толщин более 3:1 требуется применение технических приемов.

4. Желательно, чтобы все точки в узле можно было сварить в любой последовательности при минимальном шунтировании тока и деформации детали.

5. Если усилие от электродов воспринимается всем узлом, то его жесткость длжна быть достаточной, чтобы не вызвать деформацию.

6. Точки не должны располагаться в труднодоступных местах или вблизи ребер.

7. В пакете свариваемых деталей желательно иметь не более двух. Допустима сварка трех деталей для сварки неответственных изделий.

8. Нахлесточные соединения должны быть спроектированы при строгом соблюдении номинальных размеров литого ядра, шага между точками и величины нахлестки.

Относительная величина проплавления детали:

Глубина отпечатка:

Уменьшение проплавления А снижает надежность соединения, а увеличение деформации от электрода С приводит также к снижению прочности (снижается рабочее сечение).

Минимальное tш выбирают с учетом шунтирования тока в предыдущую точку.

Величина нахлестки lн должна быть в пределах 4dя с целью исключения выхода литого ядра за пределы кромок детали.

Чем выше теплопроводность металла, больше его толщина, тем больше должен быть шаг между точками.

Конструктивно, чем выше , тем лучше, но иногда возникает требование уменьшить до минимальных размеров с целью увеличения прочности. Поэтому в случае необходимости вместо точечной сварки надо переходить на рельефную и применяют плоские электроды на тех же контактных машинах.

При сварке Al сплавов увеличивается на 20%, а Cu сплавов – на 30-40%.

Подготовка деталей под сварку.

Точечная шовная сварка.

1.1 Подготовка поверхностей деталей:

-очистка;-промывка;-пассивирование ( т.е. создание коррозионностойкой защитной пленки).

1.2. Подгонка и правка.

1.3. Сборка и прихватка.

1.4. Антикоррозионная защита – иногда проводится перед сборкой и прихваткой.

1. Подготовка.

Детали из горячекатаной стали очищают дробеструйной и пескоструйной обработкой, щетками, травление в 10% h3SO4 с последующей промывкой водой и нейтрализацией щелочью.

Холоднокатаную сталь промывают холодной водой с последующей сушкой в камере.

При мелкосерийном и штучном производстве окалину можно удалить горелками с ацетилено-кислородным пламенем.

Алюминиевые сплавы травят в растворе KOH и NaOH, промывают, иногда пассивируют в растворах солей фосфора. После травления детали хранятся в пакетах в течение 5 суток.

Титановые сплавы очищают окислом HNO3 и HCl с промывкой и сушкой.

Медные сплавы – также HNO3 и HCl с промывкой и протиркой мест под сварку.

2. Правка.

На специальных приспособлениях, прессах или оправках, можно молотком.

Детали с малой жесткостью не требуют правки, если сборочно-сварочные операции обеспечивают требуемые свойства.

Подгонка обычно совмещается с правкой.

Качественной считается сборка, если отсутствует зазор или находится в пределах допустимого.

Проверить можно шаблоном

3. Прихватка.

Обязательна при сварке длинных деталей (150-200 мм) и деталей сложной формы, для сварки титановых и нержавеющих сталей (50-80 мм), направление – от середины к краям или от мест с наибольшей к местам с наименьшей жесткостью.

4. Антикоррозионная защита

С точки зрения коррозионной стойкости нахлесточные соединения – самые чувствительные к коррозии.

Для изделий, подвергающихся агрессивному воздействию, необходима антикоррозионная защита.

Лучше всего наносить перед сборкой. Это электропроводные смолы, грунты, клеи с длительным периодом полимеризации.

Кузова автомобилей варят сваркой по клею. Хорошо работает при знакопеременных нагрузках.

Автомобильные кузова варят по электропроводному грунту.

Применяют металлические защитные покрытия.

Применяют цинк, свинец, гафний, олово.

При сварке деталей, покрытых защитными металлическими покрытиями, возникают проблемы, связанные с тем, что цинк, олово, свинец плавятся при (гораздо) более низких температурах.

Низкая температура плавления защитных металлических покрытий приводит к тому, что покрытие в контакте деталь-деталь плавится при t=400-1100, и по этому жидкому слою растекаются линии тока, снижая плотность тока в зоне контакта, и стальные детали при выдавливании этого жидкого покрытия, попадая в контакт, не расплавляются.

Сварочные усилия 1,5-2р и ток 1,5-2р – надо приложить для формирования литого ядра между деталями.

При сварке несколькими импульсами задается число импульсов, длительность и время паузы.

Режим сварки обычно выбирают в зависимости от толщины и вида материала по таблицам.

Выбранный режим устанавливается на контактной машине и свариваем образец.

Сила сварочного тока зависит от толщины металла, удельного сопротивления

Для машин переменного тока =6500 , ориентировочно, где

, ориентировочно, где

– толщина одной детали, мм (более тонкого)

– толщина одной детали, мм (более тонкого)

С увеличением толщины деталей плотность тока снижается.

j=80-160 А/мм – на мягких режимах

j=200-500 А/мм – на жестких режимах

Длительность протекания сварки зависит от теплофизических свойств.

При сварке с термообработкой длительность 2 и 3 импульса больше сварочного, амплитуда меньше.

Усилие сжатия зависит от толщины и механических свойств материала детали, а также жаропрочных свойств.

С увеличением толщины и жаропрочности усилие сварки возрастает.

Вычисляется по удельному давлению P:

p=50-120 Н/мм^2 – низкоуглеродистыеу стали

p=90-180 Н/мм^2 – нержавеющие и титановые сплавы

Форма и диаметр рабочей поверхности электрода: с плоской или сферической рабочей поверхностью.

Особенности сварки деталей различной толщины.

При сварке деталей резко различной толщины возникает проблема со смещением литого ядра в более толстую деталь.

При этом тонкая может быть не проплавлена вообще.

Чтобы сместить ядро нужно увеличить плотность тока и уменьшить теплоотвод из тонкой детали в электрод.

Проще это сделать, уменьшив диаметр электрода со стороны тонкой детали, тогда теплоотвод будет уменьшен благодаря малым размерам электрода.

Можно взять электроды с разной теплопроводностью: со стороны тонкой детали – с высокой, со стороны толстой – с низкой.

Особенности сварки разнородных материалов.

1. Меньший диаметр электрода со стороны латуни.

2. Электрод с вольфрамовой вставкой со стороны латуни.

3. Теплоотражающий экран.

Особенности шовной сварки обечаек.

При сварке цилиндрических обечаек площадь контакта нижнего электрода с нижней деталью в несколько раз больше площади контакта верхнего электрода с верхней деталью.

Плотность тока в нижнем электроде меньше, а теплоотвод выше от нижней детали, поэтому литые ядра будут смещаться в верхнюю деталь.

Нужно взять нижний ролик намного меньшего диаметра, чем верхний.

Можно уменьшить ширину и радиус рабочей поверхности контактирующей детали.

Проблемы усугубляются, когда приходится варить разнотолщинные или разнородные детали.

Поэтому часто приходится уменьшать диаметр ролика, ширину и радиус рабочей поверхности и применять ролики с различными теплофизическими свойствами.

Также по теме:

Шовная контактная сварка. Описание и прараметры шовной сварки.

Рельефная сварка. Технология и разновидности рельефной контактной сварки.

svarder.ru

Точечная контактная сварка - это... Что такое Точечная контактная сварка?

Точечная контактная сварка — сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках. Прочность соединения определяется размером и структурой сварной точки, которые зависят от формы и размеров контактной поверхности электродов, силы сварочного тока, времени его протекания через заготовки, усилия сжатия и состояния поверхностей свариваемых деталей. С помощью точечной сварки можно создавать до 600 соединений за 1 минуту[1]. Применяется для соединения тончайших деталей (до 0,02 мкм) электронных приборов, для сварки стальных конструкций из листов толщиной до 20 мм в автомобиле-, самолёто- и судостроении, в сельскохозяйственном машиностроении и других отраслях промышленности[1].

Технология

Сварочная машина для контактной точечной сваркиТочечная сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей. В процессе сварки ток проходит от одного электрода к другому через металл заготовок. Электроды для контактной точечной сварки изготовляются из сплавов с высокой электропроводностью, чтобы сопротивление в контакте электрод-деталь было минимальным. Поэтому в местах контактов деталь-деталь происходит наибольший нагрев за счет наибольшей величины электрического сопротивления. Разогрев и расплавление металла под действием электрического тока приводит к образованию литого ядра сварной точки, диаметр которой обычно составляет 4—12 мм[2].

Различают мягкий и жесткий режимы точечной сварки. Мягкий режим характеризуется большей продолжительностью времени сварки и плавным нагревом заготовок умеренными силами тока, с плотностью тока на рабочей поверхности электрода обычно не превышающей 100 А/мм²[3]. Время протекания тока обычно 0,5—3 секунды[4]. Преимуществами мягких режимов являются меньшие потребляемые мощности, по сравнению с жесткими режимами; меньшие нагрузки сети; менее мощные и более дешевые сварочные машины, необходимые для производства точечной сварки; уменьшение закалки зоны сварки. Мягкие режимы применяют для сварки сталей, склонных к закалке.

Жесткий режим точечной сварки характеризуется малой продолжительностью времени сварки, бо́льшими, чем при мягком режиме, значениями силы тока и значительным сжимающим давлением электродов. Плотности тока достигают 120—300 А/мм² при сварке стали[3]. Время протекания тока обычно 0,1—1,5 секунды[4]. Давление электродов обычно принимают в пределах 3—8 кг/мм²[3]. К недостаткам жестких режимов относятся повышенная мощность, потребляемая при сварке; значительные нагрузки сети; мощные сварочные машины. Преимущества — уменьшение времени сварки и повышение производительности. Жесткие режимы применяют при сварке алюминиевых и медных сплавов, с высокой теплопроводностью, деталей неравной толщины и разноименных деталей, а также высоколегированных сталей с целью сохранения коррозионной стойкости[4].

Примечания

Ссылки

dic.academic.ru

Контактная точечная сварка тонколистовых деталей из никеля и стали

Назначение

Настоящая инструкция распространяется на контактную точечную сварку тонколистовых деталей из никеля и стали.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовлении, контроле и приемке сварных узлов.

Вспомогательные материалы, оборудование, приспособления, инструмент даны в Приложении.

Требования безопасности инструкции по ТБ.

Общие положения

Оформление чертежей сварных конструкций должно соответствовать требованиям государственных стандартов ГОСТ 2312-72 и ГОСТ 15878-79.

Отступления от технических требований данной инструкции вносятся в конструкторскую документацию на сборочную единицу или изделие по согласованию с главным технологом.

Нанесение защитных или декоративных химических, гальванических, лакокрасочных и других покрытий должно производиться после сварки узла. При невозможности нанесения покрытий после сварки на чертежах деталей должно быть указано отсутствие покрытия на свариваемых кромках и прилегающих к ним поверхностях. Размер участка без покрытия согласоваться с технологом сварщиком и указывается в чертежах.

Соединение деталей следует выполнять не менее чем двумя точками.

Подготовка поверхности деталей к сварке

Все детали и узлы, поступающие на сварку, должны быть очищены от краски, жира, масел, окислов и других загрязнений. Удаление жира, масел, краски производить промывкой в баке с нефрасом или протиркой х/б тампоном, смоченным в нефрасе.

Для подготовки поверхности деталей к сварке применять механическую зачистку или химическое травление.

Механическую зачистку поверхности деталей под сварку производить войлочными кругами, шкуркой шлифовальной. Зачистку производить на ширину, соответствующую размеру нахлестки. После зачистки деталей остатки окислов, пыли должны быть удалены с поверхности протиркой тампоном, смоченным в нефрасе.

Следы щелочи с поверхности деталей удалить протиркой х/б тампоном, смоченном спирте.

Срок хранения протравленных и зачищенных деталей до сварки не более 24 часов.

Подготовленные под сварку узлы и детали должны храниться в специальной таре, исключающей попадание на них пыли, жира, масел, воды и других загрязнений.

Сварка

При сборке деталей перед сваркой необходимо обеспечить тщательную подгонку и плотное прилегание деталей по всему контуру свариваемого участка.

Проверить перед началом сварки готовность сварочной машины к работе. Машина считается подготовленной к работе, если:

- Электроды установлены без перекосов и смещений и имеют чистую поверхность.

- Электроды опускаются плавно, без ударов о свариваемые детали

- Вода проходит через всю охлаждающую систему машины

- Сварочный ток включается только после того, как к свариваемым деталям приложено заданное усилие сжатия электродов.

- Сжатие свариваемых электродов прекращается после выключения сварочного тока

- Рабочий ход машины не меньше величины, необходимой для беспрепятственного перемещения свариваемого изделия в процессе сварки.

- Обеспечивается нормальный цикл сварки, машина работает устойчиво, т.е. сварные точки имеют стабильные размеры.

Подобрать необходимые параметры режим сварки на технических образцах.

Использовать в качестве технологических образцов детали того же сечения и из того же материала, что и чертежные детали. Образцы должны пройти подготовку поверхности, аналогичную свариваемым деталям.

Установить ориентировочную величину давления и импульса сварочного тока для монтажно-сварочных столов типа ССП-2 или ориентировочные режимы сварки согласно приведенной таблицы 1 для машин переменного тока типа «МТ», «МТПУ» и произвести сварку технологических образцов.

Проверить сварочные образцы внешним осмотром согласно разделу «Контроль качества сварных соединений» настоящей инструкции.

Испытать сваренные образцы на отрыв вручную или в тисках.

Замерить диаметр вырыва (ядра) и по полученным результатам корректировать режим сварки до получения сварного соединения с размерами ядра, заданными в чертеже.

Принять режим по положениям ручек настройки машины, занести его в технологический журнал. Сварить в присутствии представителя ОТК и испытать на отрыв два технологических образца с представителем ОТК.

При положительных результатах испытаний представитель ОТК записывает результаты испытаний в технологический журнал и дает письменное разрешение на сварку партии.

В процессе работы сварщик обязан наблюдать:

- за правильностью расположения и внешним видом сварных точек;

- за состоянием и чистотой рабочей поверхности электродов;

- за интенсивностью охлаждения токоведущих элементов вторичного контура;

- за показаниями манометра с воздушной магистрали.

При обнаружении глубоких вмятин, трещин, не проваров, подрезов и других дефектов сварку следует прекратить и выяснить причины их появления. Сварку продолжить только после устранения причин, вызвавших дефект, предварительно предъявив ОТК технологические образцы, сваренные и испытанные на отрыв.

| 0,3 | 5,0-6,0 | 0,06-0,12 | 0,10-0,20 | 70-120 |

| 0,5 | 6,0-6,5 | 0,10-0,15 | 0,20-0,30 | 120-180 |

| 0,8 | 6,5-7,0 | 0,12-0,20 | 0,30-0,36 | 200-250 |

| 1,0 | 7,0-8,0 | 0,12-0,20 | 0,36-0,44 | 250-300 |

Контроль качества сварных соединений

Допускается смещение отдельных точек от линии шва на величину половину диаметра точки.

Допускается отклонение размеров по шагу ±20 %.

Глубину вмятины от электродов не должна превышать 30 % от толщины свариваемых деталей.

По внешнему виду сварные точки должны быть без прожогов, пор, свищей, трещин, наружных выплесков, видимых невооруженным глазом следов меди (для узлов и деталей, входящих внутрь аккумуляторов).

При испытании технологических образцов на срыв сварные точки должны вырываться с материалом, образуя отверстия или углубления на другом листе размером не менее 20 % толщины этого листа.

Контроль технологических образцов производить перед началом сварки партии изделий.

После окончания сварки партии деталей сварщик должен сварить на установленном режиме два образца для технологической пробы и предъявить контролеру испытанные на отрыв образцы.

Примечания:

- Испытания технологических образцов на отрыв производить:

- через каждые два часа работы на установленном режиме или в любой момент по требованию работников ОТК, но не менее одной проверки на партию деталей;

- после длительного перерыва в работе;

- после смены электродов.

- Дефекты в сварных точках исправлять следующим способом:

- непровар исправлять повторной сваркой по дефектной точке или постановкой дополнительных точек на расстоянии не менее 1,5 диаметров от центров дефектных точек;

- прожиги, наружные раковины, разрывы, наружные трещины исправлять аргонодуговой сваркой после механической разделки дефектных мест, если нет особых указаний в маршрутных картах на изделие;

- все выплески удалять механическим способом без повреждения детали;

- следы меди удалить механической зачисткой;

- подгар никелевого покрытия в местах постановки сварных точек браковочным признаком не является, если об этом нет специальных указаний в чертеже и в маршрутной карте на узле;

- конкретный метод удаления следов меди указывается в маршрутной карте на изделие.

Узлы с неустраненными после исправления дефектами браковать.

Материалы

- Электроды для сварки:

- Заготовка из профиля МФ85 ГОСТ 2584-75.

- Пруток бронзовый БРНБТ 1,7 ГОСТ 1628-78.

- Пруток никелевый ГОСТ 13083-77.

- Шкурка шлифовальная водостойкая на тканевой основе ГОСТ 13344-79.

- Отходы хлопчатобумажные ГОСТ 4644-75.

- Спирт этиловый ректификованный технический ГОСТ 18300-87.

- Нефрас С-50/170, или С2-80/120, или С3-80/120 ГОСТ 8505-80.

Оборудование, приспособления, инструмент

- Монтажно-сварочные столы типа УСКТМ-6001, ССП-2, или конденсаторные машины типа МТК, ТКМ, или машины переменного тока типа МТ, МТПУ.

- Приспособления для сварки.

- Надфиль ГОСТ 1513-77.

- Лупа 7-х ГОСТ 25706-86.

weldworld.ru

Контактная точечная сварка | Мир сварки

Контактная точечная сварка

Точечная сварка – способ контактной сварки, при котором соединение деталей осуществляется на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия.

Свариваемые детали (рис.1) накладываются друг на друга и зажимаются между металлическими электродами, к которым от трансформатора подводится сварочный ток. Нагрев металла происходит при замыкании сварочной цепи. Наибольшее количество теплоты выделяется на участке наибольшего сопротивления, т.е. в зоне соединения свариваемых деталей. Именно здесь металл расплавляется. После выключения тока и осадки из образовавшейся жидкой металлической ванны кристаллизуется сварная точка.

Рис.1. Схема контактной точечной сварки Рис.1. Схема контактной точечной сварки |

Размеры и структура точки, определяющие прочность соединения, зависят от формы и размеров контактной поверхности электродов, силы сварочного тока, времени его протекания через свариваемые детали, усилия сжатия и состояния поверхностей заготовки.

Нагрев при точечной сварке осуществляется импульсами переменного тока промышленной частоты 50 Гц (реже – повышенной частоты 1000 Гц), а также импульсами постоянного или униполярного тока.

По способу подвода тока к свариваемым деталям различают двустороннюю и одностороннюю сварку. По количеству сварных точек за цикл сварки различают одноточечную, двухточечную и многоточечную контактную сварку.

В зависимости от количества свариваемых точек, способа подвода тока к деталям и других факторов применяют различные способы точечной сварки (таблица 1).

| Одноточечная двусторонняя |  | Наиболее универсальный способ. Сварка различного проката, штамповок из черных и цветных металлов |

| Двухточечная односторонняя |  | Сварка крупногабаритных изделий; приварка листовой обшивки к каркасу. Часть тока шунтируется через верхнюю деталь |

| Двухточечная двусторонняя |  | Шунтирование тока незначительное. Сварка ответственных крупногабаритных узлов с повышенной толщиной заготовок |

| Многоточечная односторонняя |  | Высокопроизводительный способ; применяют в массовом производстве |

При точечной сварке могут применяться комбинированные соединения (клеесварные и сварно-паяные). Клей и припой вводят под нахлестку для повышения прочности и коррозионной стойкости соединений.

Точечной сваркой можно сваривать листовые заготовки одинаковой или разной толщины, пересекающиеся стержни, листовые заготовки со стержнями или профильными заготовками (уголками, швеллерами, таврами и т.п.).

Точечную сварку применяют для соединения заготовок из сталей различных марок (углеродистой, легированной, нержавеющей, жаростойкой и др.), а также из цветных металлов и их сплавов. Точечной сваркой можно соединять заготовки из разнородных металлов.

weldworld.ru

Контактная точечная сварка | Точка Zbu

очечная сварка является разновидностью контактной сварки. При этом способе, нагрев металла до температуры его плавления осуществляется теплом, которое образуется при прохождении большого электрического тока от одной детали к другой через место их контакта. Одновременно с пропусканием тока и некоторое время спустя после него производится сжатие деталей, в результате чего происходит взаимное проникновение и сплавление нагретых участков металла.

Контактная точечная сварка

Контактная точечная сварка Особенностями контактной точечной сварки являются: малое время сварки (от 0,1 до нескольких секунд), большой сварочный ток (более 1000А), малое напряжение в сварочной цепи (1-10В, обычно 2-3В), значительное усилие сжимающее место сварки (от нескольких десятков до сотен кг), небольшая зона расплавления.

Точечную сварку чаще всего применяют для соединения листовых заготовок внахлестку, реже – для сварки стержневых материалов. Диапазон толщин, свариваемых ею, составляет от нескольких микрометров до 2-3 см, однако чаще всего толщина свариваемого металла варьируется от десятых долей до 5-6 мм.

Приваривание точечной сваркой стержней

Приваривание точечной сваркой стержней Кроме точечной, существуют и другие виды контактной сварки (стыковая, шовная и пр.), однако точечная сварка является наиболее распространенной. Она применятся в автомобилестроении, строительстве, радиоэлектронике, авиастроении и многих других отраслях. При строительстве современных лайнеров, в частности, производится несколько миллионов сварных точек.

Заслуженная популярность

Большая востребованность точечной сварки обусловлена целым рядом достоинств, которыми она обладает. В их числе: отсутствие необходимости в сварочных материалах (электродах, присадочных материалах, флюсах и пр.), незначительные остаточные деформации, простота и удобство работы со сварочными аппаратами, аккуратность соединения (практическое отсутствие сварного шва), экологичность, экономичность, подверженность легкой механизации и автоматизации, высокая производительность. Автоматы точечной сварки способны выполнять до нескольких сотен сварочных циклов (сварных точек) в минуту.

К недостаткам можно отнести отсутствие герметичности шва и концентрацию напряжений в точке сварки. Причем последние могут быть значительно уменьшены или вообще устранены особыми технологическими приемами.

Последовательность процессов при контактной точечной сварке

Весь процесс точечной сварки можно условно разделить на 3 этапа.

- Сжатие деталей, вызывающее пластическую деформацию микронеровностей в цепочке электрод-деталь-деталь-электрод.

- Включение импульса электрического тока, приводящего к нагреву металла, его расплавлению в зоне соединения и образованию жидкого ядра. По мере прохождения тока ядро увеличивается по высоте и диаметру до максимальных размеров. Происходит образование связей в жидкой фазе металла. При этом продолжается пластическая осадка контактной зоны до окончательного размера. Сжатие деталей обеспечивает образование уплотняющего пояса вокруг расплавленного ядра, который препятствует выплеску металла из зоны сварки.

- Выключение тока, охлаждение и кристаллизация металла, заканчивающаяся образованием литого ядра. При охлаждении объем металла уменьшается, и возникают остаточные напряжения. Последние являются нежелательным явлением, с которым борются различными способами. Усилие, сжимающее электроды, снимается с некоторой задержкой после отключения тока. Это обеспечивает необходимые условия для лучшей кристаллизации металла. В некоторых случаях в заключительной стадии контактной точечной сварки рекомендуется даже увеличивать усилие прижима. Оно обеспечивает проковывание металла, устраняющее неоднородности шва и снимающее напряжения.

Шаги контактной точечной сварки

Шаги контактной точечной сварки При следующем цикле все повторяется снова.

Основные параметры контактной точечной сварки

К основным параметрам контактной точечной сварки относятся: сила сварочного тока (IСВ), длительность его импульса (tСВ), усилие сжатия электродов (FСВ), размеры и форма рабочих поверхностей электродов (R – при сферической, dЭ – при плоской форме). Для лучшей наглядности процесса эти параметры представляются в виде циклограммы, отражающей их изменение во времени.

Изменение параметров во времени

Изменение параметров во времени Различают жесткий и мягкий режимы сварки. Первый характеризуется большим током, малой продолжительностью токового импульса (0,08-0,5 секунд в зависимости от толщины металла) и большой силой сжатия электродов. Его применяют для сварки медных и алюминиевых сплавов, обладающих большой теплопроводностью, а также высоколегированных сталей для сохранения их коррозионной стойкости.

При мягком режиме производится более плавный нагрев заготовок относительно небольшим током. Продолжительность сварочного импульса составляет от десятых долей до нескольких секунд. Мягкие режимы показаны для сталей, склонных к закалке. В основном именно мягкие режимы используются для контактной точечной сварки в домашних условиях, поскольку мощность аппаратов в этом случае может быть ниже, чем при жесткой сварке.

Размеры и форма электродов. С помощью электродов осуществляется непосредственный контакт сварочного аппарата с деталями, подвергаемыми сварке. Они не только подводят ток в зону сварки, но и передают сжимающее усилие и отводят тепло. Форма, размеры и материал электродов являются важнейшими параметрами аппаратов для точечной сварки.

В зависимости от их формы электроды подразделяются на прямые и фигурные. Наиболее распространены первые, они применяются для сварки деталей, допускающих свободный доступ электродов в свариваемую зону. Их размеры стандартизованы ГОСТом 14111-90, который устанавливает такие диаметры электродных стержней: 10, 13, 16, 20, 25, 32 и 40 мм.

По форме рабочей поверхности существуют электроды с плоскими и сферическими наконечниками, характеризуемыми соответственно значениями диаметра (d) и радиуса (R). От величины d и R зависит площадь контакта электрода с деталью, влияющая на плотность тока, давление и величину ядра. Электроды со сферической поверхностью имеют большую стойкость (способны сделать больше точек до переточки) и менее чувствительны к перекосам при установке, чем электроды с плоской поверхностью. Поэтому со сферической поверхностью рекомендуется изготовлять электроды, используемые в клещах, а также фигурные электроды, работающие с большими прогибами. При сварке легких сплавов (например, алюминия, магния) применяют только электроды со сферической поверхностью. Использование для этой цели электродов с плоской поверхностью приводит к чрезмерным вмятинам и подрезам на поверхности точек и повышенным зазорам между деталями после сварки. Размеры рабочей поверхности электродов выбирают в зависимости от толщины свариваемых металлов. Следует отметить, что электроды со сферической поверхностью могут быть использованы практически во всех случаях точечной сварки, электроды же с плоской поверхностью очень часто неприменимы.

Рекомендуемые размеры электродов

Рекомендуемые размеры электродов * – в новом ГОСТе вместо диаметра 12 мм, введено 10 и 13 мм.

Посадочные части электродов (места соединяемые с электродержателем) должны обеспечивать надежную передачу электрического импульса и усилие прижима. Часто они выполняются в виде конуса, хотя существуют и другие виды соединений – по цилиндрической поверхности или резьбе.

Очень важное значение имеет материал электродов, определяющий их электрическое сопротивление, теплопроводность, термостойкость и механическую прочность при высоких температурах. В процессе работы электроды нагреваются до больших температур. Термоциклический режим работы, совместно с механической переменной нагрузкой, вызывает повышенный износ рабочих частей электродов, результатом чего становится ухудшение качества соединений. Чтобы электроды были в состоянии противостоять тяжелым условиям работы, их делают из специальных медных сплавов, обладающих жаропрочностью и высокой электро- и теплопроводностью. Чистая медь также способна работать в качестве электродов, однако она обладает низкой стойкостью и требует частых переточек рабочей части.

Сила сварочного тока. Сила сварочного тока (IСВ) – один из основных параметров точечной сварки. От нее зависит не только количество тепла, выделяющегося в зоне сварки, но и градиент его увеличения по времени, т.е. скорость нагрева. Напрямую зависят от IСВ и размеры сварного ядра (d, h и h2), увеличивающиеся пропорционально увеличению IСВ.

Сварочное ядро

Сварочное ядро Необходимо отметить, что ток, который протекает через зону сварки (IСВ), и ток, протекающий во вторичном контуре сварочной машины (I2), различаются между собой – и тем больше, чем меньше расстояние между сварными точками. Причиной этого является ток шунтирования (Iш), протекающий вне зоны сварки – в том числе и через ранее выполненные точки. Таким образом, ток в сварочной цепи аппарата должен быть больше сварочного тока на величину тока шунтирования:

I2 = IСВ + Iш

Схема шунтирования тока через ранее сваренную точку

Схема шунтирования тока через ранее сваренную точку Для определения силы сварочного тока можно пользоваться разными формулами, которые содержат различные эмпирические коэффициенты, полученные опытным путем. В случаях, когда точное определение сварочного тока не требуется (что и бывает чаще всего), его значение принимают по таблицам, составленным для разных режимов сварки и различных материалов.

Режимы точечной сварки низкоуглеродистых сталей

Режимы точечной сварки низкоуглеродистых сталей Увеличение времени сварки позволяет сваривать токами намного меньшими, чем приведенные в таблице для промышленных аппаратов.

Время сварки. Под временем сварки (tСВ) понимают продолжительность импульса тока при выполнении одной сварной точки. Вместе с силой тока, оно определяет количество теплоты, которое выделяется в зоне соединения при прохождении через нее электрического тока.

При увеличении tСВ повышается проплавление деталей и растут размеры ядра расплавленного металла (d, h и h2). Одновременно с этим увеличивается и теплоотвод из зоны плавления, разогреваются детали и электроды, происходит рассеивание тепла в атмосферу. При достижении определенного времени может наступить состояние равновесия, при котором вся подводимая энергия отводится из зоны сварки, не увеличивая проплавление деталей и размер ядра. Поэтому увеличение tСВ целесообразно только до определенного момента.

При точном расчете продолжительности сварочного импульса должны учитываться многие факторы – толщина деталей и размер сварной точки, температура плавления свариваемого металла, его предел текучести, коэффициент аккумуляции тепла и пр. Есть сложные формулы с эмпирическими зависимостями, по которым при необходимости осуществляют расчет.

На практике чаще всего время сварки принимают по таблицам, корректируя при необходимости принятые значения в ту или иную сторону в зависимости от полученных результатов.

Усилие сжатия. Усилие сжатия (FСВ) оказывает влияние на многие процессы контактной точечной сварки: на пластические деформации, происходящие в соединении, на выделение и перераспределение тепла, на охлаждение металла и его кристаллизацию в ядре. С увеличением FСВ увеличивается деформация металла в зоне сварки, уменьшается плотность тока, снижается и стабилизируется электрическое сопротивление на участке электрод-детали-электрод. При условии сохранения размеров ядра неизменными, прочность сварных точек с ростом усилия сжатия возрастает.

При сварке на жестких режимах применяют более высокие значения FСВ, чем при мягкой сварке. Это связано с тем, что при увеличении жесткости возрастает мощность источников тока и проплавление деталей, что может приводить к образованию выплесков расплавленного металла. Большое усилие сжатия как раз и призвано воспрепятствовать этому.

Как уже отмечалось, для проковки сварной точки с целью снятия напряжений и повышения плотности ядра, технология контактной точечной сварки в некоторых случаях предусматривает кратковременное увеличение силы сжатия после отключения электрического импульса. Циклограмма в этом случае выглядит следующим образом.

Изменение усилия сжатия при точечной сварке

Изменение усилия сжатия при точечной сварке При изготовлении простейших аппаратов контактной сварки для домашнего пользования нет большого резона заниматься точными расчетами параметров. Ориентировочные значения диаметра электродов, сварочного тока, времени сварки и усилия сжатия можно взять из таблиц, имеющихся во многих источниках. Нужно только понимать, что данные в таблицах являются несколько завышенными (или заниженными, если иметь в виду время сварки) по сравнению с теми, которые подойдут для домашних аппаратов, где обычно используются мягкие режимы.

Подготовка деталей к сварке

Поверхность деталей в зоне контакта деталей между собой и в месте контакта с электродами зачищают от окислов и других загрязнений. При плохой зачистке возрастают потери мощности, ухудшается качество соединений и увеличивается износ электродов. В технологии контактной точечной сварки, для зачистки поверхности используют пескоструйную обработку, наждачные круги и металлические щетки, а также травление в специальных растворах.

Высокие требования предъявляются к качеству поверхности деталей из алюминиевых и магниевых сплавов. Целью подготовки поверхности под сварку является удаление без повреждения металла относительно толстой пленки окислов с высоким и неравномерным электрическим сопротивлением.

Оборудование для точечной сварки

Различия между существующими видами аппаратов для точечной сварки определяются в основном родом сварочного тока и формой его импульса, которые производятся их силовыми электрическими контурами. По этим параметрам оборудование контактной точечной сварки подразделяется на следующие виды:

- машины для сварки переменным током;

- аппараты низкочастотной точечной сварки;

- машины конденсаторного типа;

- машины сварки постоянным током.

Каждый из этих типов машин имеет свои преимущества и недостатки в технологическом, техническом и экономическом аспектах. Наибольшее распространение получили машины для сварки переменным током.

Машины контактной точечной сварки переменного тока. Принципиальная схема машин для точечной сварки переменным током представлена на рисунке ниже.

Схема аппарата точечной сварки

Схема аппарата точечной сварки Напряжение, при котором осуществляется сварка, формируется из напряжения сети (220/380В) с помощью сварочного трансформатора (ТС). Тиристорный модуль (КТ) обеспечивает подключение первичной обмотки трансформатора к питающему напряжению на необходимое время для формирования сварочного импульса. С помощью модуля можно не только управлять продолжительностью времени сварки, но и осуществлять регулирование формы подаваемого импульса за счет изменения угла открытия тиристоров.

Если первичную обмотку выполнить не из одной, а нескольких обмоток, то, подключая их в различном сочетании друг с другом, можно менять коэффициент трансформации, получая различные значения выходного напряжения и сварочного тока на вторичной обмотке.

Кроме силового трансформатора и тиристорного модуля, машины контактной точечной сварки переменного тока имеют набор управляющего оборудования – источник питания для системы управления (понижающий трансформатор), реле, логические контроллеры, панели управления и пр.

Конденсаторная сварка. Сущность конденсаторной сварки заключается в том, что сначала электрическая энергия относительно медленно накапливается в конденсаторе при его зарядке, а затем очень быстро расходуется, генерируя токовый импульс большой величины. Это позволяет производить сварку, потребляя из сети меньшую мощность по сравнению с обычными аппаратами для точечной сварки.

Кроме этого основного преимущества, конденсаторная сварка имеет и другие. При ней происходит постоянное контролируемое расходование энергии (той, которая накопилась в конденсаторе) на одно сварное соединение, что обеспечивает стабильность результата.

Сварка происходит за очень короткое время (сотые и даже тысячные доли секунды). Это дает концентрированное выделение тепла и минимизирует зону термического влияния. Последнее достоинство позволяет использовать её для сварки металлов с высокой электро- и теплопроводностью (медных и алюминиевых сплавов, серебра и др.), а также материалов с резко различающимися теплофизическими свойствами.

Схема аппарата для конденсаторной сварки

Схема аппарата для конденсаторной сварки Жесткая конденсаторная микросварка используется в радиоэлектронной промышленности.

Количество энергии, накопленное в конденсаторах, можно рассчитать по формуле:

W = C•U2/2

где С – емкость конденсатора, Ф; W – энергия, Вт; U – зарядное напряжение, В. Изменяя величину сопротивления в зарядной цепи, регулируют время зарядки, зарядный ток и потребляемую из сети мощность.

Дефекты контактной точечной сварки

При качественном исполнении, точечная сварка обладает высокой прочностью и способна обеспечить эксплуатацию изделия в течение длительного срока службы. При разрушениях конструкций, соединенных многоточечной многорядной точечной сваркой, разрушение происходит, как правило, по основному металлу, а не по сварным точкам.

Разрушение соединения по основному металлу

Разрушение соединения по основному металлу Качество сварки зависит от приобретенного опыта, который сводится в основном к выдерживанию необходимой продолжительности токового импульса на основании визуального наблюдения (по цвету) за сварной точкой.

Правильно выполненная сварная точка расположена по центру стыка, имеет оптимальный размер литого ядра, не содержит пор и включений, не имеет наружных и внутренних выплесков и трещин, не создает больших концентраций напряжения. При приложении усилия на разрыв, разрушение конструкции происходит не по литому ядру, а по основному металлу.

Дефекты точечной сварки подразделяются на три типа:

- отклонения размеров литой зоны от оптимальных, смещение ядра относительно стыка деталей или положения электродов;

- нарушение сплошности металла в зоне соединения;

- изменение свойств (механических, антикоррозионных и др.) металла сварной точки или прилегающих к ней областей.

Наиболее опасным дефектом считается отсутствие литой зоны (непровар в виде “склейки”), при котором изделие может выдерживать нагрузку при невысокой статической нагрузке, но разрушается при действии переменной нагрузки и колебаниях температуры.

Прочность соединения оказывается сниженной и при больших вмятинах от электродов, разрывах и трещинах кромки нахлестки, выплеске металла. В результате выхода литой зоны на поверхность, снижаются антикоррозионные свойства изделий (если они были).

Непровар полный или частичный, недостаточные размеры литого ядра. Возможные причины: мал сварочный ток, слишком велико усилие сжатия, изношена рабочая поверхность электродов. Недостаточность сварочного тока может вызываться не только его малым значением во вторичном контуре машины, но и касанием электрода вертикальных стенок профиля или слишком близким расстоянием между сварными точками, приводящим к большому шунтирующему току.

Дефект обнаруживается внешним осмотром, приподниманием кромки деталей пробойником, ультразвуковыми и радиационными приборами для контроля качества сварки.

Наружные трещины. Причины: слишком большой сварочный ток, недостаточная сила сжатия, отсутствие усилия проковки, загрязненная поверхность деталей и/или электродов, приводящая к увеличению контактного сопротивления деталей и нарушению температурного режима сварки.

Дефект можно обнаружить невооруженным глазом или с помощью лупы. Эффективна капиллярная диагностика.

Разрывы у кромок нахлестки. Причина этого дефекта обычно одна – сварная точка расположена слишком близко от края детали (недостаточна нахлестка).

Обнаруживается внешним осмотром – через лупу или невооруженным глазом.

Глубокие вмятины от электрода. Возможные причины: слишком малый размер (диаметр или радиус) рабочей части электрода, чрезмерно большое ковочное усилие, неправильно установленные электроды, слишком большие размеры литой зоны. Последнее может являться следствием превышения сварочного тока или длительности импульса.

Определяется внешним осмотром.

Внутренний выплеск (выход расплавленного металла в зазор между деталями). Причины: превышены допустимые значения тока или длительности сварочного импульса – образовалась слишком большая зона расплавленного металла. Мало усилие сжатия – не создался надежный уплотняющий пояс вокруг ядра или образовалась воздушная раковина в ядре, вызвавшая вытекание расплавленного металла в зазор. Неправильно (несоосно или с перекосом) установлены электроды.

Определяется методами ультразвукового или рентгенографического контроля или внешним осмотром (из-за выплеска может образоваться зазор между деталями).

Наружный выплеск (выход металла на поверхность детали). Возможные причины: включение токового импульса при несжатых электродах, слишком большое значение сварочного тока или продолжительности импульса, недостаточное усилие сжатия, перекос электродов относительно деталей, загрязнение поверхности металла. Две последние причины приводят к неравномерной плотности тока и расплавлению поверхности детали.

Определяется внешним осмотром.

Внутренние трещины и раковины. Причины: слишком велики ток или продолжительность импульса. Загрязнена поверхность электродов или деталей. Мала сила сжатия. Отсутствует, опаздывает или недостаточно ковочное усилие.

Усадочные раковины могут возникать во время охлаждения и кристаллизации металла. Чтобы воспрепятствовать их возникновению, необходимо повышать силу сжатия и применять проковывающее сжатие в момент охлаждения ядра. Дефекты обнаруживаются методами рентгенографического или ультразвукового контроля.

Смещение литого ядра или его неправильная форма. Возможные причины: неправильно установлены электроды, не очищена поверхность деталей.

Дефекты обнаруживаются методами рентгенографического или ультразвукового контроля.

Прожог. Причины: наличие зазора в собранных деталях, загрязнение поверхности деталей или электродов, отсутствие или малое усилие сжатия электродов во время токового импульса. Во избежание прожогов ток должен подаваться только после приложения полного усилия сжатия. Определяется внешним осмотром.

Исправление дефектов. Способ исправления дефектов зависит от их характера. Самым простым является повторная точечная или иная сварка. Дефектное место рекомендуется вырезать или высверлить.

При невозможности сварки (из-за нежелательности или недопустимости нагрева детали), вместо дефектной сварной точки можно поставить заклепку, высверлив место сварки. Применяются и другие способы исправления – зачистка поверхности в случае наружных выплесков, термическая обработка для снятия напряжений, правка и проковка при деформации всего изделия.

http://tool-land.ru/kontaktnaya-tochechnaya-svarka.php

www.zbu.com.ua