Радиосхемы Схемы электрические принципиальные. Сварка постоянным током

Глава 4. ЭЛЕКТРОДУГОВАЯ СВАРКА ПОСТОЯННЫМ ТОКОМ

Профессиональная сварка емкостей, работающих под давлением, также выполняется на постоянном токе.

Схема сварочного аппарата постоянного тока

Трансформатор Тр 1 – обычный сварочный, без каких-либо переделок. Лучше, если он будет иметь жесткую характеристику, то есть вторичная обмотка намотана поверх первичной. Диоды D 1 – D 4 – любые, рассчитанные на ток не менее 100 А.

Радиаторы диодов подбирают такой площади, чтобы нагрев диодов в процессе работы не превышал 100°С. Для дополнительного охлаждения можно использовать вентилятор.

Конденсатор С1 – составной из оксидных конденсаторов общей емкостью не менее 40 000 мкФ. Конденсаторы можно использовать любой марки емкостью по 100 мкФ каждый, включая их параллельно. Рабочее напряжение не менее 100 В. Если в работе такие конденсаторы перегреваются, то их рабочее напряжение следует брать не менее 150 В. Возможно использование конденсаторов и других номиналов.

Если планируется работать только на больших токах, то конденсаторы можно вообще не ставить. Дроссель Др 1 – обычная вторичная обмотка сварочного трансформатора. Желательно, чтобы сердечник был набран из прямоугольных пластин. Через него не течет ток подмагничивания. Если используется тороидальный сердечник, то в нем необходимо ножовкой по металлу пропилить магнитный зазор.

Резистор R 1 – проволочный. Можно использовать стальную проволоку диаметром 6 – 8 мм и длиной несколько метров. Длина зависит от напряжения вторичной обмотки вашего трансформатора и от тока, который вы хотите получить. Чем длиннее проволока, тем меньше ток. Для удобства ее лучше намотать в виде спирали.

Получившийся у вас сварочный выпрямитель допускает сварку прямой и обратной полярности.

Сварка прямой полярности – на электрод подается «минус», на изделие «плюс».

Сварка обратной полярности – на электрод подается «плюс», на изделие – «минус» (показано на рис. 4. 1.).

Если трансформатор Тр 1 имеет свою регулировку тока, то лучше всего установить на нем максимальный ток, а избыток тока гасить сопротивлением R 1.

Сварка чугуна

Практикой частных сварщиков отработаны два надежных и эффективных способа сварки чугуна.

Первый используется для сварки изделий простой конфигурации, там, где чугун может «потянуться» вслед за остывающим швом. Следует учитывать, что чугун – абсолютно непластичный металл, а каждый остывающий шов делает поперечную усадку примерно на 1 мм.

Таким способом можно сваривать отвалившееся ушко станины, лопнувший пополам чугунный корпус и так далее.

Перед сваркой трещину разделывают V-образной разделкой на всю толщину металла.

Заваривать разделку можно любым электродом, хотя лучшие результаты дает сварка электродом марки УОНИ (с любыми цифрами) на постоянном токе обратной полярности.

Накладки следует наваривать во всех возможных местах. Чем их больше, тем сварное соединение прочнее. Наваривать накладки следует вдоль действующего усилия.

Сварные конструкции с накладками часто оказываются прочнее исходной чугунной отливки.

Второй способ разработан для изделий сложной конфигурации: блоков цилиндров, картеров и так далее. Чаще всего он используется для устранения течи различных жидкостей.

Перед сваркой трещина очищается от грязи, масла, ржавчины.

Для сварки используется медный электрод марки «Комсомолец» диаметром 3 – 4 мм. Ток постоянный обратной полярности.

Перед сваркой трещину или заплатку ставят на точечные прихватки.

Сварку ведут короткими швами вразброс. Первый шов выполняется в любом месте. Длина его не более 3 см.

Сразу после проварки шва его интенсивно проковывают молотком.

Остывающий шов уменьшается в размерах, а проковка, наоборот, его раздает. Проковку выполняют примерно полминуты.

Затем дожидаются полного остывания металла. Остывание контролируют рукой. Если прикосновение ко шву не вызывает болезненных ощущений, сваривают второй короткий шов такой же длины.

Второй и все последующие швы сваривают как можно дальше от предыдущих. После сварки каждого короткого шва идет проковка и остывание.

Последними проваривают замыкающие участки между короткими швами. В результате получается сплошной шов.

Определение сорта стали по искре

В ремонтной практике достаточно много случаев сварки сталей, неизвестных по химическому составу. Без определения состава таких сталей качественная их сварка невозможна.

Существует способ определения содержания углерода в стали с точностью до ±0,05%. Он основан на соприкосновении испытываемого металла с вращающимся наждачным кругом. По форме образующихся при этом искр можно судить как о процентной доле углерода, так и о наличии легирующих примесей.

Углерод в отделяемых частичках металла сгорает, образуя вспышки в виде звездочек. Звездочки характеризуют содержание углерода в испытуемой стали. Чем выше в ней содержание углерода, тем усиленнее сгорают частички углерода и тем больше число звездочек (Рис. 4. 7.).

Такую пробу желательно проводить на карборундовом круге с зернистостью 35 – 46. Скорость вращения 25 – 30 м/сек. Помещение должно быть затемнено.

1 – искра имеет вид светлой, длинной, прямой линии с двумя утолщениями на конце, из которых первое светлое, а второе темно-красное. Весь пучок искр светлый и имеет продолговатую форму;

2 – от первого утолщения начинают отделяться новые светлые искры. Пучок искр становится короче и шире предыдущего, но тоже светлый.

3 – пучок искр получается короче и шире. От первого утолщения отделяется целый сноп искр светло-желтого цвета;

4 – на концах искр, отделяющихся от первого утолщения, наблюдаются блестяще-белого цвета звездочки;

5 – образуются длинные искры красноватого цвета с характерными отделяющимися звездочками;

6 – длинная прерывистая (пунктирная) искра темно-красного цвета со светлым утолщением на конце;

7 – двойная прерывистая (пунктирная) искра со светлыми утолщениями на концах, толстая и длинная - красного цвета, тонкая и короткая – темно-красного цвета;

8 – искра такая же, как и в пункте №7, с той лишь разницей, что искры имеют разрыв.

Обучение методу искровой пробы следует начинать с образцов известных марок стали.

Применяя этот метод, следует учитывать, что сталь в закаленном состоянии дает более короткий пучок искр, чем незакаленная.

Пробу на искру необходимо брать на глубине 1 – 2 мм от поверхности, так как на поверхности металла может быть обезуглероженный слой.

При соприкосновении с наждачным кругом цветных металлов и их сплавов, в которых углерод отсутствует, искр не получается.

Сварка среднеуглеродистой и высокоуглеродистой стали

Среднеуглеродистые стали сваривают электродами с небольшим содержанием углерода. Глубина провара должна быть небольшая, поэтому применяют постоянный ток прямой полярности. Величина тока выбирается пониженная.

Все эти мероприятия снижают содержание углерода в металле шва и предупреждают появление трещин.

Для сварки используют электроды УОНИ-13/45 или УОНИ-13/55.

Некоторые изделия перед сваркой необходимо нагревать до температуры 250 - 300°С. Лучше всего полный нагрев изделия; если это невозможно, то применяют местный нагрев газовой горелкой или резаком. Нагрев до более высокой температуры недопустим, так как вызывает появление трещин из-за увеличения глубины провара основного металла и вызываемого этим повышения содержания углерода в металле шва.

После сварки изделие укутывают термоизолирующим материалом и дают возможность медленно остыть.

В случае необходимости после сварки производится термическая обработка: изделие нагревают до темно-вишневого цвета и обеспечивают медленное охлаждение.

Высокоуглеродистую сталь сваривать труднее всего. Сварных конструкций из нее не изготавливают, но в ремонтном производстве сварка применяется. Для сварки такой стали лучше всего применять те же методы, что описывались ранее для сварки чугуна.

Сварка марганцовистой стали

Марганцовистая сталь применяется для деталей с высокой износостойкостью: ковшей землечерпалок, зубьев ковшей экскаваторов, железнодорожных крестовин, шеек камнедробилок, тракторных траков и так далее.

Для сварки применяют электроды ЦЛ-2 или УОНИ-13нж.

Сварочный ток выбирается из расчета 30 – 35А на 1 мм диаметра электрода.

При сварке образуется большое количество газов. Для облегчения их выхода из расплавленного металла наплавку следует выполнять широкими валиками и короткими участками, иначе шов получается пористый.

Сразу после сварки требуется проковка.

Для повышения твердости, прочности, вязкости и износоустойчивости наплавки необходимо после наложения каждого валика, пока он еще нагрет до красного каления, производить закалку с помощью холодной воды.

Сварка хромистой стали

Хромистые стали применяются как нержавеющие и кислотостойкие для изготовления аппаратуры нефтеперерабатывающей промышленности.

Сварку хромистых сталей необходимо выполнять с предварительным нагревом до температуры 200 - 400°С.

При сварке используется пониженная сила тока из расчета 25 – 30 А на 1 мм диаметра электрода.

Применяют электроды ЦЛ-17-63, СЛ-16, УОНИ-13/85 на постоянном токе обратной полярности.

После сварки изделие охлаждают на воздухе до температуры 150 - 200°С, а затем производят отпуск.

Отпуск производят путем нагрева изделия до температуры 720 - 750°С с выдержкой при такой температуре не менее часа и последующим медленным охлаждением на воздухе.

Сварка вольфрамовой и хромовольфрамовой стали

Такая сталь используется для изготовления режущего инструмента.

С помощью сварки режущий инструмент можно изготовить двумя способами:

1) приваркой готовых пластин быстрорежущей стали на держатель из малоуглеродистой стали;

2) наплавкой быстрорежущей стали на малоуглеродистую сталь.

Готовые пластины наваривают способами:

1) используя контактную сварку;

2) с помощью аргоновой сварки неплавящимся электродом;

3) используя газовую пайку высокотемпературным припоем;

4) плавящимся электродом постоянного тока.

Для наплавки можно использовать отходы быстрорежущей стали: поломанные сверла, резцы, зенкеры, развертки и др.

Эти отходы можно наплавлять с помощью газовой или аргоновой сварки, а также изготавливая из них электроды для электродуговой сварки.

После наплавки инструмент отжигают, обрабатывают механическим путем, затем подвергают трехкратной закалке и отпуску.

Сварка высоколегированной нержавеющей стали

Нержавеющая сталь в быту нашла довольно широкое применение: из нее изготавливают различные емкости, теплообменники, водонагреватели. Используют в частных банях как жаростойкую.

Отличить такую сталь от обычной можно по трем характерным признакам:

1) «нержавейка» отличается светло-стальным цветом;

2) при приложении постоянного магнита не притягивается, хотя бывают и исключения;

3) при обработке на наждачном круге дает мало искр (или совсем не дает).

Нержавеющая сталь обладает повышенным коэффициентом линейного расширения и пониженным коэффициентом теплопроводности.

Увеличенный коэффициент линейного расширения вызывает большие деформации сварного соединения вплоть до появления трещин. Некоторые сварные конструкции из «нержавейки» перед сваркой желательно подогреть до температуры 100 - 300°С.

Низкий коэффициент теплопроводности вызывает концентрацию тепла и может привести к прожиганию металла. По сравнению со сваркой обычной стали такой же толщины при сварке «нержавейки» ток уменьшают на 10 – 20%.

Для сварки применяют постоянный ток обратной полярности.

Используют электроды марки ОЗЛ-8, ОЗЛ-14, ЗИО-3, ЦЛ-11, ЦТ-15-1.

Одно из главных условий при сварке – поддержание короткой дуги, это обеспечивает лучшую защиту расплавленного металла от кислорода и азота воздуха.

Коррозионная стойкость швов увеличивается при ускоренном их остывании. Поэтому сразу после сварки швы поливают водой. Поливание водой допустимо только для той стали, которая после сварки не дает трещин.

Сварка алюминия и его сплавов

Сварку покрытыми электродами применяют для алюминия и сплавов толщиной более 4 мм.

Для сварки технического алюминия применяют электроды марки ОЗА-1.

Для заварки литейных дефектов применяются электроды ОЗА-2.

В последнее время электроды марки ОЗА заменяются более совершенными электродами марки ОЗАНА.

Обмазка электродов для сварки алюминия сильно впитывает влагу. При хранении таких электродов без влагозащиты обмазка в буквальном смысле слова может стечь со стержня. Поэтому такие электроды хранят в пластиковом пенале со средствами влагопоглощения. Перед сваркой их дополнительно просушивают при температуре 70 – 100°С.

Перед сваркой алюминиевые детали обезжиривают ацетоном и зачищают до блеска металлической щеткой.

Сварку производят на постоянном токе обратной полярности.

Сварочный ток 25 – 32 А на 1 мм диаметра стержня электрода.

Деталь перед сваркой прогревают до температуры 250 - 400°С.

Сварку необходимо выполнять непрерывно одним электродом, так как пленка шлака на детали и конце электрода препятствует повторному зажиганию дуги.

Электродуговой сваркой получают швы среднего качества.

Сварка меди и ее сплавов

Чистая медь хорошо поддается сварке, и ее рекомендуется варить двумя способами. Способ сварки зависит от толщины детали.

При толщине изделия не более 3 мм лучше всего использовать сварку угольным электродом. Сварка выполняется постоянным током прямой полярности при длине дуги 35 – 40 мм.

В качестве присадочного материала можно использовать электротехнический провод. Не забудьте перед сваркой очистить его от изоляции.

Для повышения качества шва на свариваемые кромки и на присадочную проволоку наносят флюс, состоящий из 95% прокаленной буры и 5% металлического порошкообразного магния. Можно использовать одну буру, но результаты будут хуже. Если не требуется высокое качество шва, флюс не применяется.

Второй способ применяется при сварке меди толщиной более 3 мм.

Сварка выполняется постоянным током обратной полярности. Иногда требуется предварительный общий подогрев до 300 - 400°С.

Применяются электроды марки «Комсомолец-100», или АНЦ.

Сварка латуни и бронзы в условиях частного сварочного цеха вызывает затруднения. Технология сварки медных сплавов зависит от того, какие использованы присадки к меди. Это может быть цинк, олово, марганец, свинец, фосфор, кремний, алюминий и другие.

Не зная состава медных сплавов, трудно получить приемлемое качество шва.

Однако заказы на сварку таких металлов не столь уж редкое явление. Здесь есть очень интересный выход. Высококачественные неразъемные соединения медных сплавов можно получить, используя методы пайки.

Пайка – это соединение двух металлов с использованием третьего. Он называется припоем. При этом основные металлы не нагреваются до плавления, что гарантирует сохранение их качественного состава.

В качестве припоя можно взять оловянно-свинцовый, тот, что применяется в радиотехнике.

Высокая прочность пайки таким припоем гарантируется при пайке деталей внахлестку. Чем больше площадь нахлестки, тем прочнее соединение.

Второе условие прочности паяного соединения – выполнение пайки вдоль действующего усилия.

Паяные соединения латуни и бронзы отличаются достаточной прочностью и герметичностью.

Техника безопасности при электродуговой сварке

Электродуговая сварка имеет несколько вредных для здоровья сварщика факторов: напряжение электрического тока, излучение электрической дуги, газы, искры и брызги металла, термический нагрев, сквозняки.

Предельно допустимым напряжением холостого хода сварочного трансформатора считается 80 В, а сварочного выпрямителя 100 В. В условиях сухой погоды такое напряжение практически не ощущается, но в условиях влажности начинается довольно ощутимое покалывание руки. Это же самое может наблюдаться при нахождении сварщика на свариваемой металлической детали, а тем более внутри нее.

При сварке в сырую погоду, а также стоя на металле, независимо от погоды, необходимо использовать резиновые перчатки, резиновый коврик, резиновые калоши. Перчатки, коврик и калоши должны быть из диэлектрической резины, то есть той, что используют электрики. Резиновые изделия, продающиеся для бытового использования, электроизолирующими не являются.

Для защиты сварщика от случайного пробоя трансформатора используется защитное заземление. Устройство заземления описано в Главе 1.

Для уменьшения вероятности электрического удара лучше всего использовать трансформаторы с невысоким напряжением холостого хода.

Защитой от излучения дуги является костюм сварщика, маска с набором стекол, рукавицы. Верхний ворот костюма всегда застегивайте, иначе у вас появится несмываемый «галстук».

Ультрафиолетовое излучение дуги с достаточной степенью надежности ослабляется столбом воздуха в 10 м, поэтому не подпускайте никого к месту сварки ближе, чем на 10 м (особенно детей!).

В состав покрытия электродов входят газообразующие вещества, поэтому покрытые электроды сильно дымят. Единственный способ защиты от дыма – принудительная вентиляция. Устройство такой вентиляции описано в Главе 1.

С вентиляцией связан еще один неблагоприятный фактор в работе сварщика – сквозняки. Нагрузка сварщика в процессе работы является чаще всего статической, то есть сварщик работает практически неподвижно. При этом не происходит саморазогрева тела, что может привести к переохлаждению.

Как показывает опыт многих сварщиков, никакая закалка от сквозняков не помогает. Более надежная защита – теплая одежда, особенно в районе пояса (сварщик работает согнувшись).

Теплая одежда может оказать и отрицательное влияние. При переходе к динамической нагрузке сварщик начинает потеть, пот вместе со сквозняком вызывает гарантированную простуду.

Лучший вариант избежать простуды – поставить приточный тепловентилятор. Он должен подогревать приточный воздух до плюсовой температуры даже в сильный мороз. Если вы в такие морозы предпочитаете не работать, то мощность вентилятора достаточна в 3 кВт.

Довольно неприятным явлением считаются брызги металла. Попадая на костюм, в обувь, они вызывают тление защитной одежды или пожар, если рядом горючие вещества. Приобретите кожаную защитную одежду и кирзовые сапоги – и вы в достаточной степени защитите свое тело.

При сварке на больших токах и электродуговой резке металла держатель электродов, сварочные провода и сварочная маска могут перегреваться. Поэтому не касайтесь лицом металлических частей маски, а на рукоятку держателя наденьте теплоизолирующий рукав. Регулярно проверяйте все соединения проводов – они могут стать причиной пожара.

Вышеуказанные правила применяются и для других видов электрической сварки: аргоновой, полуавтоматической, контактной.

svarnoj.blogspot.com

Сварка постоянным током | Статьи - Промышленный каталог статей

Сварка постоянным током имеет множество преимуществ перед переменным.

Сварка постоянным током имеет множество преимуществ перед переменным. Во-первых, уменьшается содержание присадочного металла электродов в сварном шве. Во-вторых, уменьшается количество окалины на шве. Это повышает прочность и качество соединения по сравнению с электросваркой на переменном токе за счет большей глубины проплавления материала. В-третьих, сварка постоянным током уменьшает потери на разбрызгивание, поэтому сокращается издержка присадочных материалов, плавких электродов или проволоки, что уменьшает стоимость работ и повышает доходность. И напоследок, в-пятых, при использовании постоянного тока параметры питающей сети меньше воздействуют на стабильность дуги, благодаря чему упрощается работа и повышается производительность сварщика.

Поэтому решение приобрести сварочный выпрямитель на смену трансформатора более рационально.

Сварочным выпрямителем называют сварочный аппарат, состоящий из трансформатора и полупроводникового выпрямительного блока, содержащего также элементы для сглаживания пульсаций выпрямленного тока. В некоторых выпрямителях используются также компоненты для улучшения стабильности дуги и дополнительное оборудование, позволяющее сваривать цветные металлы и чугун. Закономерное увеличение габаритов, массы и стоимости сварочного выпрямителя при этом с лихвой компенсируется достоинствами электросварки постоянным током. Продажа сварочного выпрямителя должна сопровождаться квалифицированной консультацией.

Исходя из требований к качеству швов, профессионализму сварщиков, поставленных задач и других параметров конкретного предприятия, можно подобрать и купить сварочные выпрямители разного типа и конструкции. Однофазные сварочные выпрямители имеют более высокие амплитуды пульсаций тока, чем трехфазные, и предназначены для бытового использования. Большая часть сварочных выпрямителей промышленного назначения используют трехфазный ток стандартной частоты 50/60 Гц.

Сварочные выпрямители различаются в зависимости от выпрямительного блока:

• Четырехвентильная однофазная схема применяется в бытовых сварочных выпрямителях. • Трех- и шестифазные выпрямительные схемы обеспечивают более гладкие кривые выходного тока с минимальными пульсациями и используются в профессиональных сварочных аппаратах.На параметры выпрямителя также оказывает влияние тип элементов выпрямительного блока:

• Кремниевые диоды не дороги, компактны и теплостойки, но чувствительны к токовым перегрузкам. • Селеновые диоды имеют высокую стойкость к перегрузкам и стабильные характеристики, но могут работать с меньшими значениями силы тока. • Тиристоры разрешают регулировать ток дуги в обширном диапазоне и стабилизируют его, но требуют особого блока управления.ООО «Торговая фирма «БАМЗ» предлагает сварочные выпрямители различных видов, от бытовых до промышленных. Наш опыт в поставках электросварочного оборудования и работа со многими транспортными компаниями позволяют Вам не только купить сварочный выпрямитель, но и получить его в минимальные сроки практически в любой точке мира.

Мы дорожим каждым клиентом и нашей репутацией проверенного и надежного поставщика.

www.12821-80.ru

Контактная сварка постоянным током - Строй Спот

Для технологии контактной сварки металлов и сплавов широкой номенклатуры и с большим диапазоном толщин используются токи до 200 кА при напряжении на деталях 0,5—2,5 В. Электрическая часть контактных машин представляет собой активно-индуктивную цепь с источником питания низкого напряжения. Индуктивность цепи зависит от размеров рабочего пространства машины — вылета электродов и раствора сварочного контура — и определяется в основном индуктивностью сварочного контура, которая достигает весьма больших значений. Это обусловливает чрезвычайно низкий коэффициент мощности контактных машин (до 0,2) при питании сварочного контура переменным током промышленной частоты.

Для снижения потребляемой мощности, повышения коэффициента мощности и создания равномерной нагрузки фаз питающей сети целесообразно питать сварочный контур постоянным током, получаемым путем выпрямления переменного тока силовыми полупроводниковыми вентилями на стороне низкого напряжения понижающего трансформатора.

До разработки указанных вентилей в отечественной и зарубежной промышленности было создано оборудование для контактной сварки алюминиевых сплавов, в котором питание сварочного контура осуществляется током низкой частоты. При этом преобразование частоты производится трехфазным игнитронным преобразователем на стороне высокого напряжения (первичной стороне) однофазного понижающего (сварочного) трансформатора. Этот класс оборудования с развитым сварочным контуром позволяет получать большие сварочные токи при умеренном потреблении мощности, высоком коэффициенте мощности и равномерной нагрузке трехфазной питающей сети. Сварка алюминиевых сплавов осуществляется одной полуволной тока длительностью в наиболее мощных машинах до 0,5 с. Необходимость трансформирования полуволн напряжения указанной длительности потребовала создания чрезвычайно больших по массе магнитопроводов трансформаторов. Для чередования полярности полуволн напряжения в машинах используются два выпрямителя или выпрямитель и инвертор, что усложняет силовую электрическую часть машин и предъявляет повышенные требования к силовым управляемым вентилям и схеме управления.

Разработка и освоение выпуска силовых полупроводниковых вентилей позволили создать контактные машины с выпрямлением тока на стороне низкого напряжения.

Промышленностью освоено производство значительного числа типоразмеров контактных машин постоянного тока для точечной и шовной сварки с диапазоном токов 16—160 кА.

В технической литературе описываются в основном принципы работы машин постоянного тока для контактной сварки. В специальной периодической литературе рассматриваются некоторые вопросы теории и особенности нового оборудования. В контактных машинах используются низковольтные управляемые выпрямители, имеющие существенные отличия от применяемых в других отраслях промышленности. Ввиду этого проектирование и обслуживание оборудования требуют понимания особенностей работы этих «выпрямителей, а также знания основных конструктивных принципов и схем управления машин.

stroyspot.ru

Электрическая дуговая сварка на постоянном токе

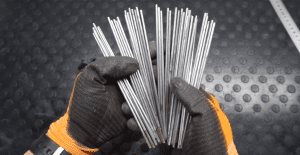

ПРОИЗВОДСТВО ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ СВАРКИ

Источники ПОСТОЯ1ПЮГО тока. Для дуговой сварки на постоянном токе применяют генераторы или выпрямители. Генератор постоянного тока превращает механическую энергию в электрическую. Во время работы генератор как бы отсасывает электроны от положительного полюса (анода «+») и перемещает их к отрицательному полюсу (катоду «-»). Недостаток электронов на аноде и их избыток на катоде создают напряжение или разность потенциалов. Для получения постоянного тока широко применяют и сварочные выпрямители, действие которых основано на способности некоторых полупроводников пропускать переменный ток только в

одном направлении. Для сварки один из полюсов источника постоянного тока гибким кабелем соединяют через электрододержатель со свободным от покрытия участком электрода. Второй полюс источника тока соединяют со свариваемым изделием. Схема соединения изделие—генератор—электрод приведена на рис. 15.

При работающем генераторе и разомкнутой цепи ток не течет, а напряжение между изделием и электродом (напряжение холостого хода) максимально и ограничивается только нормами техники безопасности. Если электрическую цепь замкнуть, плотно прижав электрод к изделию, напряжение снизится почти до нуля, а сила тока будет максимальна.

Напряженность электрического поля. При приближении электрода к свариваемому изделию между противоположно заряженными изделием и электродом устанавливается определенное взаимодействие, которое характеризуется напряженностью электрического поля Е. Напряженность Е будет тем выше, чем больше разность потенциалов между электродом и изделием и чем меньше расстояние между ними. Но практика показывает, что при приближении электрода к изделию без контакта даже на минимальное расстояние ток не потечет. Это доказывает, что между электродом и изделием заряженные частицы отсутствуют, а электроны, находящиеся в избытке на катоде, не в состоянии беспрепятственно вый - ти из металла, несмотря на сравнительно высокую напряженность электрического поля.

Работа выхода электронов. Силами, которые удерживают электроны в металле, является коллективное действие положительных зарядов, находящихся в ядрах атомов металла. Для преодоления этих сил и извлечения электронов из металлов необходимо затратить определенную работу — работу выхода электрона (р. Для разных металлов она различна:

Металл Работа выхода электрона, эВ

К............................................................................................................... 2,02

Na............................................................................................................. 2,12

Са............................................................................................................. 3,34

АІ.............................................................................................................. 3,74

Си............................................................................................................. 4,47

Сг............................................................................................................. 4,51

Fe............................................................................................................. 4,79

Ni.............................................................................................................. 4,84

Как правило, наличие оксидных пленок на металлах существенно снижает работу выхода.

Зажигание электрической дуги. Дугу зажигают кратковременным касанием свариваемого изделия электродом или чирканьем его торцом о поверхность металла (рис. 16). В момент соприкосновения через места контакта пойдет ток большой силы. Так как пло-

гцадь контакта мала, то через нес потечет ток высокой плотности. Это приведет к выделению теплоты, достаточной для расплавления и частичного испарения металла в месте контакта.

Последующий отрыв электрода от изделия произойдет не мгновенно. В процессе отрыва расстояние от изделия до электрода будет увеличиваться постепенно. В какое-то мгновение расстояние станст достаточным для достижения напряженности электрического поля, обеспечивающей выход электронов (эмиссию) из катода, тем более, что работа их выхода из расплавленного или нагретого металла меньше, чем из холодного. Освободившиеся электроны устремятся к аноду, получая энергию от электрического поля (анод притягивает, катод отталкивает). Количество этой энергии зависит от разности потенциалов изделия и электрода. Часть получаемой энергии электроны будут передавать молекулам воздуха или парам металла, разогревая их до высокой температуры, а часть — на непрерывное воспроизводство заряженных частиц, без чего электрическая дуга не может существовать.

Ионизация элементов. Известно, что на периферии положительно заряженных ядер атомов находятся электроны. Электроны, расположенные на внешней орбите, связаны с атомом слабее, чем находящиеся на внутренних орбитах. Если эти электроны удалить, электронейтральность атома нарушится, он превратится в положительно заряженный ион. Для ионизации атомов необходимо затратить определенную работу:

Элемент Работа ионизации, эВ

Цезий (Cs)............................................................................................... 3,88

Калий (К)................................................................................................ 4,30

Натрий (Na).......................................................................................... 5,11

Алюминий (А1)...................................................................................... 5,98

Кальций (Са)......................................................................................... 6,11

Хром (Сг)................................................................................................ 6,76

Марганец (Мп)...................................................................................... 7,43

Никель (Ni)............................................................................................. 7,63

Медь (Си)............................................................................................... 7,72

Железо (Fe)............................................................................................ 7,83

Кремний (Si).......................................................................................... 8,15

Водород (Н)......................................................................................... 13,60

Кислород (О)....................................................................................... 13,60

Азот (N)................................................................................................ 14,52

Фтор (F)................................................................................................. 18,6

Масса иона металла, практически равная массе нейтрального атома, в тысячи раз больше массы электрона, например для железа — примерно в сто тысяч раз. Поэтому при равных значениях кинетической энергии mV2/2 электрона и иона скорость электрона более чем в 300 раз превосходит скорость иона железа. В связи с малой массой электроны при ударе по какой-либо частице могут передать ей почти всю запасенную энергию. В то же время при ударе нейтрального атома таким же атомом или ионом может быть передано не более половины запасенной энергии.

Прикатодная область сварочной дуги. Область, включающая положительный пространственный заряд и простирающаяся до катода, называется прикатодной областью электрической дуги. Несмотря на очень малую протяженность этой области, в основном именно в ней образуются элементарные электрические заряды, без которых электрический ток в газах и парах невозможен.

В начальный момент отрыва электрода от металла, на коротком пути, электрон приобретает большой запас кинетической энергии и лишь частично тратит се на нагрев газов и паров. Налетая на нейтральный атом, электрон способен ионизировать его, т. е. выбить из него новый электрон. В результате вместо нейтрального атома и электрона появятся положительно заряженный ион и два электрона.

Многочисленность случаев ионизации приводит к созданию вблизи катода пространственного положительного заряда. В результате между катодом и пространственным зарядом возникает разность потенциалов, называемая катодным падением потенциала UK.

Расстояние от катода до пространственного заряда не превышает тысячной доли миллиметра. Поэтому напряженность электрического поля между катодом и этим зарядом сможет обеспечить выход новых электронов из катода.

Положительные ионы под воздействием электрического поля непрерывно движутся к катоду, достигнув который передают ему свою кинетическую энергию и, захватывая электроны, превращаются в нейтральные атомы. При этом работа, затраченная на ионизацию, возвращается в виде теплоты. Большая часть энергии, получаемой катодом, расходуется на расплавление металла.

Столб сварочной дуги. Часть электрической дуги, непосредственно примыкающая к прикатодной области, называется столбом дуги.

В этой части дуги, имеющей протяженность в несколько миллиметров, происходит, в основном, перенос электронов, образующих - ся у катода. Затрата энергии на перенос готовых зарядов значительно меньше, чем на их образование, поэтому напряженность электрического поля в столбе дуги будет во много раз меньше, чем в прикатодной области. Электрическая энергия в столбе дуги расходуется, главным образом, на нагрев газов и паров, через которые движутся электроны. При этом на нейтральные частицы электрическое поле не воздействует, такие частицы непрерывно уходят из столба дуги в окружающее пространство, унося с собой полученную энергию. Часть энергии теряется также на излучение и на ионизацию весьма небольшого количества атомов.

Температуру столба сварочной дуги оценивают в 5000-6500 °С. При такой температуре возможна термическая ионизация нейтральных атомов. Образующиеся электроны направляются к аноду, как и электроны из прикатодной области, а положительно заряженные ионы движутся к катоду. Однако количество элементарных зарядов, образующихся в столбе дуги, составляет не более одного процента от их общего количества. Поэтому они не оказывают существенного влияния на характеристики расплавления металла электрода и свариваемого изделия.

Прианодная область. Эта область находится между анодом и столбом дуги. Ее протяженность несколько больше протяженное™ прикатодной области. У поверхности анода ток переносят только электроны, поступающие, главным образом, из столба дуги.

Образование электронов и положительных ионов в этой области происходит в сравнительно малом количестве вблизи анода вследствие ионизации нейтральных атомов электронами с повышенной энергией, разгоняемых электрическим полем. Возникающие на границе прианодной области со столбом дуги положительные ионы формируют пространственный положительный заряд, препятствующий движению электронов к аноду. Поэтому между анодом и пространственным зарядом возникает разность потенциалов, называемая анодным падением потенциала U. d.

Напряженность электрического поля вблизи анода будет весьма значительной, но меньше напряженности поля у катода.

Электроны, разогнанные электрическим полем, передают аноду свою кинетическую энергию, а также возвращают в виде теплоты работу выхода электронов, затрачиваемую на их извлечение из катода. Основная часть получаемой энергии расходуется на нагрев и расплавление анода, а некоторая — на излучение и на разогрев атмосферы, окружающей анод.

| ч э | СО | / У | / | ||

| о Г) | |||||

| * э | У у / | ||||

| /к | /с | la | |||

Рис. 17. Схема изменения напряжения в сварочной дуге: /д — длина дуги; 1К — длина прикатодной области; 1С — длина столба дуги; /а — длина прианодной области; UR — напряжение на дуге; UK — катодное падение потенциала; UR — анодное падение потенциала; Uc - падение потенциала в столбе дуги

Из сопоставления явлений на катоде и аноде видно, что количество электронов, расходуемых катодом в единицу времени на эмиссию и нейтрализацию положительных ионов, равно количеству электронов, поступающих на анод. Генератором тока эти электроны вновь поставляются на катод.

Из графика изменения напряжения в сварочной дуге по всей ее длине (рис. 17) видно, что в прикатодной области напряжение UK стремительно возрастает. В связи с малой протяженностью области и высоким значением UK напряженность имеет весьма большое значение Ек = UK/eK, обеспечивающее выход электронов из катода и их последующий разгон до высокой энергии, необходимой для ионизации нейтральных атомов. Противоположная ситуация в столбе дуги, поэтому его напряженность Ес = Uc/ec будет иметь небольшое значение.

В прианодной области ток переносят электроны, поступающие, главным образом, из столба дуга. Лишь небольшая их часть образуется вблизи анода при ионизации нейтральных атомов. На это расходуется меньшее количество энергии, чем в прикатодной области. Поэтому падение напряжения [/а и напряжет гость поля ЕЛ = U&/e. A У анода будет ниже, чем прикатодной области.

Плавление электрода при сварке. Дуговую сварку можно производить при питании электрода как от положительного, так и от отрицательного полюсов сварочного генератора. Выбор полюса определяют металлургические особенности электрода. Чаще электрод соединяют с анодом (+) — сварка на обратной полярности, реже с катодом (-) - сварка на прямой полярности.

Основная часть теплоты выделяется в приэлектродных областях дуги на аноде и катоде, т. е. на торце электрода и в расплавляемой части свариваемого металла. После возбуждения дуги между электродом и свариваемым металлом начинает плавиться металлический стержень электрода и на его торце образуется капля расплавленного металла. Под действием высокой температуры расплавляется и часть покрытия электрода, прилегающая к плавящемуся участку стержня.

Капля металла растет до определенного размера, характерного для данной марки и диаметра электрода, а также условий сварки,

| 8 Рис. 18. Схема формирования сварного ива (продольный разрез): 1 — затвердевший шлак; 2 — жидкий шлак на сварочной ванне; 3 — поток газовой защиты плавящегося металла; 4 — капля жидкого металла, переходящая через дуговой промежуток; 5 электродный стержень; 6 — электродное покрытие; 7 — ванна жш)кого металла; 8 — закристаллизовавшийся металл шва; стрелкой показано направление сварки |

после чего отрывается и, попадая в расплавленный основной металл, перемешивается с ним. При многократном повторении такого процесса сначала образуется сварочная ванна, затем формируется сварной шов.

Расплавленное покрытие электрода частично обволакивает образующиеся капли металла, частично переносится в сварочную ванну, где отделяется от жидкого металла и образует шлак, покрывающий сварной шов.

Схема формирования сварного шва показана на рис. 18.

В процессе образования капель на торце электрода их интенсивно бомбардируют электроны при сварке на обратной полярности или положительные ионы — при прямой полярности. Поэтому их средняя температура превышает на 300 600 °С температуру плавления стержня и доходит до 2200 °С.

Характеристики плавления электродов. Согласно ГОСТ 9466-75, производительность электродов оценивают коэффициентом наплавки ан. Значение 0СН [г/(Ач)] определяют массой металла, наплавленного в процессе сварки за 1 ч, приходящейся на силу тока в 1 А, характеризуя, таким образом, удельную производительность сварки. Коэффициент наплавки существенно зависит от состава покрытия и полярности, на которой выполняют сварку. Другой нормируемой характеристикой электродов является их расход — масса (кг), необходимая для получения 1 кг наплавленного металла. Приведенные две характеристики необходимы при выборе марки и требуемого количества электродов для выполнения сварочных и нанлавочных работ.

Еще одной характеристикой электродов является коэффициент расплавления ар. Его значение определяют массой расплавленного электрода в граммах за 1 ч при прохождения тока в 1 А. Для определения влияния различных факторов на скорость плавления электродов коэффициент расплавления более пригоден, чем коэффициент наплавки, так как при его расчете не учитывают потери металла на угар и брызги.

В табл. 14 приведены опытные данные о влиянии тонкого покрытия из различных веществ, нанесенных на стержни из низкоуг - леродистой стали, на значения коэффициента расплавления при сварке на прямой и обратной полярности. Из таблицы видно, что при сварке на прямой полярности (на электроде (-)) коэффициент расплавления самым существенным образом зависит от вида компонента, составляющего покрытие электрода. При сварке на обрат-

| Таблица 14. Зависимость коэффициента расплавления от состава покрытия (стержень диаметром 4,0 мм) | ||

| Компонент покрытия | Коэффициент расплавления 0.р, г/(А ч) | |

| прямая полярность (-) | обратная полярность (+) | |

| Кварц | 21,6 | 14,0 |

| Углекислый натрий | 16,2 | 13,8 |

| Ферромарганец | 13,8 | 9,9 |

| Углекислый калий | 8,8 | 11,0 |

| Мрамор | 7,6 | 13,0 |

| Углекислый барий | 5,1 | 12,5 |

| Углекислый цезий | 3,4 | 10,1 |

ной полярности (на электроде (+)) этот коэффициент изменяется значительно меньше.

В связи со сложностью и неполной изученностью вопроса остановимся лишь на основных, наиболее вероятных причинах выявленной закономерности. Отметим, что ряд веществ, нанесенных на катод, существенно снижает работу выхода электронов. К таким веществам относят пленки оксидов металлов, в первую очередь — щелочно-земельных металлов. Приближенно оценим баланс (приход и расход) теплоты на катоде и аноде с учетом влияния веществ, нанесенных на стержень.

Катод получает теплоту за счет кинетической энергии положительных ионов, разогнанных электрическим полем, работы, затраченной на ионизацию, частично возвращаемой катоду при захвате ионами электронов из катода. Катод отдает теплоту выходящим из него «горячим» электронам, имеющим большой запас энергии. Выход таких электронов охлаждает катод.

При наличии на катоде пленок, снижающих работу выхода электрона, для извлечения электронов из катода необходимо меньшее катодное падение потенциала. Следовательно, потребуется меньший пространственный положительный заряд, составленный меньшим количеством положительных ионов. Число положительных ионов, поступающих на катод, и энергия каждого из них будут уменьшаться, что приведет к снижению коэффициента расплавления электрода.

Предположим теперь, что на электрод нанесено покрытие, содержащее атомы элементов, на ионизацию которых требуется затратить малое количество работы. Очевидно, чем меньшая работа требуется на ионизацию атомов, тем меньше ее количество получит катод при переходе ионов в нейтральные атомы. Важно отметить, что чем больше масса каждого из полож

msd.com.ua

Радиосхемы. - Сварка постоянным током

категория

Сварка и сварочное оборудование

материалы в категории

Преимущества сварочных аппаратов постоянного тока перед их «переменнотоковыми собратьями» общеизвестны. Это и мягкое зажигание дуги, и возможность соединять тонкостенные детали, и меньшее разбрызгивание металла, и отсутствие непровариваемых участков. Даже надоедливого (и, как выяснилось, вредно действующего на людей) треска нет. А все потому, что отсутствует главная, присущая сварочным аппаратам переменного тока особенность - прерывистое горение дуги при перетекании синусоиды питающего напряжения через ноль (рис.1).

Переходя от графиков к реальным конструкциям, нельзя также не отметить: в аппаратах переменного тока для улучшения и облегчения сварки применяют мощные трансформаторы (магнитопровод - из специального электротехнического железа с крутопадающей характеристикой) и заведомо завышенное напряжение во вторичной обмотке, доходящее до 80 В, хотя для поддержки горения дуги и наплавления металла в зоне сварки достаточно 25-36 В. Приходится мириться с непомерно большими массой и габаритами аппарата, повышенным расходованием электроэнергии. Снизив же напряжение, трансформируемое во вторичную цепь, до 36 В, можно в 5-6 раз облегчить вес «сварочника», довести его размеры до размеров переносного телевизора с одновременным улучшением остальных эксплуатационных характеристик.

Но как при низковольтной обмотке зажечь дугу?

Решением стал ввод во вторичную цепь диодного моста с конденсатором. В результате напряжение на выходе модернизированного «сварочника» удалось увеличить почти в 1,5 раза. Мнение специалистов подтверждено на практике: при превышении 40-вольтного барьера постоянного тока дуга легко зажигается и устойчиво горит, позволяя сваривать даже тонкий кузовной металл.

Последнее, впрочем, легко объяснимо. С введением в схему большой ёмкости характеристика сварочного аппарата также получается крутопадающей (рис. 3). Создаваемое конденсатором начальное повышенное напряжение облегчает зажигание дуги. А когда потенциал на сварочном электроде упадет до U2 трансформатора (рабочая точка «А»), возникнет процесс устойчивого горения дуги с наплавлением металла в зоне сварки.

Рекомендуемый автором «сварочник» можно собрать даже в домашних условиях, взяв за основу промышленный силовой трансформатор 220-36/42 В (такие обычно используют в системах безопасного освещения и питания низковольтного заводского оборудования). Убедившись в целости первичной обмотки, содержащей, как правило, 250 витков изолированного провода сечением 1,5 мм2, проверяют вторичные. Если их состояние неважное, все (за исключением исправной сетевой обмотки) без сожаления удаляют. А в освободившемся пространстве наматывают (до заполнения «окна») новую вторичную обмотку. Для рекомендуемого трансформатора мощностью 1,5 кВА это 46 витков медной или алюминиевой шины сечением 20 мм2 с добротной изоляцией. Причём в качестве шины вполне подойдет кабель (или несколько свитых в жгут изолированных одножильных проводов) общим сечением 20 мм2.

ВЫБОР СЕЧЕНИЯ ЭЛЕКТРОДОВ В ЗАВИСИМОСТИ ОТ МОЩНОСТИ ТРАНСФОРМАТОРА

|

Диаметр электрода, мм |

1 |

2 |

3 |

4 |

|

Ток вторичной цепи,А |

30 |

60 |

120 |

240 |

|

Сечение обмотки, м2 |

6 |

12 |

20 |

36 |

|

Мощность тр-ра, кВА |

0,6 |

0,9 |

1,5 |

2,6 |

Выпрямительный мост можно собрать из полупроводниковых диодов с рабочим током 120-160 А, установив их на теплоотводы-радиаторы 100x100 мм. Разместить такой мост удобнее всего в одном корпусе с трансформатором и конденсатором, выведя на переднюю текстолитовую панель 16-амперный выключатель, глазок сигнальной лампочки «Вкл.», а также клеммы «плюс» и «минус» (рис.4). А для подключения к держателю электрода и «земле» использовать по отрезку одножильного кабеля соответствующей длины сечением по меди 20-25 мм2. Что касается самих сварочных электродов, то их диаметр зависит от мощности используемого трансформатора.

И ещё. При испытаниях рекомендуется, отключив аппарат (минут через 10 после сварки) от сети, проверить тепловые режимы трансформатора, диодного моста и конденсатора. Лишь убедившись, что всё в норме, можно продолжить работу. Ведь перегретый «сварочник» - источник повышенной опасности!

Из других требований нелишне, думается, отметить, что сварочный аппарат должен быть укомплектован искросветозащитной маской, рукавицами и резиновым ковриком. Место, где выполняются сварочные работы, оборудуется с учётом требований противопожарной безопасности. К тому же надо проследить, чтобы рядом не было ветоши, других горючих материалов, а подключение «сварочника» к сети выполнять с соблюдением правил электробезопасности через мощный штепсельный разъём электрощитка на вводе в здание.

В.КОНОВАЛОВ, г.ИркутскМоделист-конструктор 1998 №4

radio-uchebnik.ru