Контактно-стыковая сварка оплавлением толстостенных труб большого диаметра из стали 12Х1МФ. Сварка толстостенных труб

Сварка толстостенных труб

Сварку толстостенных вертикальных стыков трубопроводов (толщиной более 20 мм) иногда выполняют слоями повышенной толщины, что позволяет повысить производительность труда на 10—15%. Этот способ рекомендован только для углеродистых и низколегированных сталей.

Сварку толстостенных вертикальных стыков трубопроводов (толщиной более 20 мм) иногда выполняют слоями повышенной толщины, что позволяет повысить производительность труда на 10—15%. Этот способ рекомендован только для углеродистых и низколегированных сталей.

Сущность способа сварки слоями повышенной толщины состоит в следующем. Сварщик начинает сварку в потолочном положении и постепенно наращивает толщину слоя; при выходе в полувертикальное положение путем специальных манипуляций электродом создает горизонтальную площадку. Далее сварка практически выполняется как бы в нижнем положении и появляется возможность применения электродов большого диаметра (до 5 мм) при повышенных токовых режимах (до 240 А). Размеры сварочной ванны при сварке толстыми слоями для верхних слоев стыка значительны, поэтому сварщик должен овладеть приемами удержания такой ванны в жидком состоянии.

Сварка слоями повышенной толщины должна выполняться одновременно двумя сварщиками. Первый слой выполняется по обычной технологии, а последующие толстыми слоями.

Технология сварки толстыми слоями предусматривает выполнение подварочных слоев на потолочном и нижнем участках стыка, чтобы обеспечить одинаковую толщину шва по всему периметру стыка. Некоторые сварщики, хорошо овладевшие способом сварки толстыми слоями, участок стыка в нижнем положении также выполняют толстым слоем. Сложность выполнения сварки на этом участке стыка состоит в том, что при формировании замка оба сварщика соединяют две сварочные ванны в одну общую. Получить необходимое качество на этом участке можно только при определенной тренировке.

Технология сварки толстыми слоями предусматривает выполнение подварочных слоев на потолочном и нижнем участках стыка, чтобы обеспечить одинаковую толщину шва по всему периметру стыка. Некоторые сварщики, хорошо овладевшие способом сварки толстыми слоями, участок стыка в нижнем положении также выполняют толстым слоем. Сложность выполнения сварки на этом участке стыка состоит в том, что при формировании замка оба сварщика соединяют две сварочные ванны в одну общую. Получить необходимое качество на этом участке можно только при определенной тренировке.

В ряде монтажных фирм, накоплен положительный опыт сварки стыков с повышенной толщиной слоя. Например, толстостенные стыки толщиной 45 мм сваривали в три прохода при толщине отдельных слоев 15—18 мм.

Конструкция стыка состоит из двух разнотипных разделок кромок, одна из них имеет У-образный скос кромок, другая - двухступенчатый скос. Зазор в стыке по наружной поверхности соединяемых труб составляет 11-12 мм. Зазор в корневой части стыка отсутствует.

Конструкция стыка и параметры сборки обеспечивают полновесность сварочной ванны при сварке всех слоев шва, включая и корневой замыкающий слой шва, упрощают технику сварки, особенно корневой части стыка.

Конструкция стыка и параметры сборки обеспечивают полновесность сварочной ванны при сварке всех слоев шва, включая и корневой замыкающий слой шва, упрощают технику сварки, особенно корневой части стыка.

Оптимизированные разделки кромок и параметры сборки повышают производительность труда на 40%, снижают расход сварочных материалов на 25% без увеличения механовооруженности рабочего места сварщика и обеспечивают стабильное качество сварных соединений при использовании обычных сварочных материалов.

Читайте также

Добавить комментарий

профильные и другие конструкции, размеры по ГОСТ, сферы применения

Труба толстостенная бесшовного типа предназначена для качественного движения газа и жидкости в трубопроводных системах. Изготавливаются такие трубы на основе стальных сплавов горячедеформированным или холоднодеформированным способом.

В отличие от труб сварного типа, бесшовные толстостенные конструкции способны выдерживать высокое давление рабочей среды, а благодаря невысокой стоимости их можно использовать практически в каждой сфере промышленности.

Ключевые характеристики толстостенных труб

Большинство существующих коммуникационных сетей сделаны на основе полимерных материалов, профильные толстостенные трубы из стали все равно распространены. Очень отличаются высокой прочностью и способны подавать жидкость под высоким давлением. Их изготавливают на основе высококачественной стали, часто применяются при производстве машин и судов.

Сталь — это материал, который устойчив по отношению к коррозии и воздействию химических составляющих. Если говорить о химическом составе сплавов, применяемых при производстве толстостенных конструкций, то он строго регламентируется нормами ГОСТ. Часто бесшовные стальные трубы изготавливаются с добавлением цветных металлов, а сортамент готовых изделий осуществляется по разным причинам.

Учитывается следующее:

- способ изготовления;

- толщина стен;

- общие параметры готового изделия;

- сфера применения;

- форма сечения.

С учетом требуемых размеров изделия могут иметь длину от 0,5 до 12 метров. Сечение также может быть разным, а при устройстве трубопровода части скрепляются друг с другом муфтами.

Размеры изделия

Перейдем к более детальному рассмотрению. Толстостенные трубы из стали могут быть разных размеров. Но называться так могут лишь те, где есть определенные соответствие между величиной стенки и внешним диаметром. Данный коэффициент должен составлять от 0,5 до 1.

Размеры регулируются нормами ГОСТа. Документация содержит такие данные касательно стандартов:

- сечение от 3,5 до 75 мм. Повышенная толщина стенки — это величина от 6 мм;

- металлическая труба имеет длину от 4 до 12,5 м. Возможна погрешность в 5 мм.

ГОСТ допускает возможные отклонения как по длине, так и по массе, и внешнему диаметру. Они зависят от общих параметров изделия.

Классификация

С учетом всех характеристик трубопрокат подразделяется на четыре категории:

- категория Б — толстостенные бесшовные трубы этого вида делают на основе стального сплава, его химический состав оптимальный. На конечном этапе производства качество жестко контролируется, и только потом готовый трубопрокат отправляют заказчикам;

- категория В — изделия проходят предварительную термическую обработку;

- категория Е — трубы не подвергаются закалке;

- категория Д — представители этой категории на конечном этапе производства проходят гидравлическое тестирование.

Выбирая продукцию той или иной категории, обязательно нужно учитывать сферу их применения в будущем. Но все они обладают небольшим коэффициентом расширения, их обрабатывают антикоррозийным покрытием, кроме того, они хорошо переносят температурные перепады.

Также изделия могут иметь разные формы выпуска в зависимости от своего назначения:

- труба профильная толстостенная — может быть как прямоугольной, так и квадратной, ее используют в качестве несущей опоры для больших строительных конструкций;

- круглая — эти изделия применяют для движения агрессивных жидкостей под большим давлением, применяются в машиностроительной отрасли и для бурения;

- овальная — входят в производственный цикл, где нужно быстро охладить жидкость.

Для строительных работ в основном используется трубопрокат на основе черной стали, а не нержавейки, поскольку в этом случае грунтовка и покраска будут проще.

Как уже упоминалось, при производстве труб применяются разные материалы. Так, медные конструкции используются для систем горячего водоснабжения, кондиционирования и подачи питьевой воды, поскольку никак не влияют на ее качество. Алюминиевые толстостенные трубы могут быть как профильными, так и круглой формы. Они обладают высокой инертностью и могут использоваться в следующих сферах:

- химическая промышленность;

- пищевое производство;

- строительство (облеченные каркасы).

Методы производства бесшовных труб

При производстве сварных изделий применяют плоскую специальную заготовку, которая способна по окружности изгибаться и создавать форму трубы. Для производства бесшовных конструкций для заготовок используется цилиндрическая цельная деталь. Методов производства бесшовных труб есть два:

- горячего деформирования;

- холодного деформирования.

Метод горячего деформирования включает в себя такие этапы:

- готовится заготовка;

- греется металл;

- заготовке придают нужную форму;

- выполняется быстро охлаждение;

- делается калибровка;

- выполняется порезка.

Сначала заготовку следует разогреть до температуры, которая будет больше температуры порога кристаллизации материала. В итоге материал приобретает эластичность, но при этом не будет растекаться. Далее, заготовку отправляют на прошивочный пресс, где создается полый цилиндр из раскаленного металла.

В процессе горячей деформации изделию придают нужную форму, а также придают ту или иную толщину стенкам. Затем заготовка опускается в воду для остывания. Проходя через вальцы, трубы калибруются. Изделие обрезается в зависимости от требований заказчика и с учетом правил ГОСТ.

Второй способ — метод холод деформирования заключается в том, что труба охлаждается после калибровки, также в охлажденном состоянии проводится и предварительная калибровка. А еще перед окончательной прогонкой сквозь вальцы изделие не предают отжигу, что убирает в металле внутреннее напряжение, благодаря чему он приобретает вязкость и эластичность.

Особенности соединения

Благодаря довольно толстым стенкам труб можно применять резьбовое их соединение. Процесс нарезки резьбы прост, поскольку сварочный стык отсутствует. Края при сварке рекомендуется заблаговременно разделить, обязательно потребуется фаска, что соединение было качественным.

Максимально крепким соединение является с использованием инверторного сварочного аппарата. Причем диаметр электрода должен быть как минимум 4 мм. Данный вид проката имеет хорошие показатели в плане эксплуатации, трубы гарантируют эффективную работу систем, их можно применять в разных видах промышленности.

Сферы применения

Толстостенные изделия на основе стали применяются в следующих отраслях:

- постройка гидравлических систем;

- нефте- и газодобывающая отрасль;

- энергетика;

- химическая отрасль;

- судостроение;

- авиастроение.

Если говорить о возведении гидравлических систем, то их отдельные части способны работать на максимально высоком давлении. Бесшовные толстостенные трубы обладают хорошим запасом прочности и ресурсов. Гидравлика используется в ряде узлов подъемных конструкций или машин, при сооружении станков, военной техники, инструментов и многого другого.

Толстостенные конструкции из стали просто незаменимы при добыче нефти, ведь когда происходит бурение скважин на большую глубину, материалы для обсадки должны быть качественными и надежными. Благодаря компактным размерам такой трубопровод способен обеспечить комфортную работу буровой станции даже при условии сдвигов подземной почвы, а его высокая прочность способна выдержать давление пород.

В энергетической отрасли при работе теплообменников очень важно, чтобы они могли работать независимо от того, насколько высокая температура окружающей среды и насколько высоко внутреннее давление. Стальные бесшовные конструкции также хорошо решают проблему бесперебойной работы приборов при высоких агрессивных нагрузках.

Активно применяются толстостенные конструкции в химической отрасли, ведь они способны предотвращать утечку газов и агрессивных жидкостей, выдерживают высокое давление и могут обеспечить безопасность движения ядовитых и токсичных элементов. Они часто используются в качестве лабораторного оборудования и при производстве медицинских инструментов.

В авиастроении и строительстве судов стальные трубы помогают значительно снизить конечные весовые показатели разных элементов. Ключевая задача конструктора — это сократить вес аппарата с целью улучшения аэродинамических показателей приборов. Материал должен быть небольшого веса и, вместе с тем иметь высокие эксплуатационные показатели. И бесшовные трубы соответствуют данным требованиям.

Итак, мы рассмотрели ключевые характеристики бесшовных стальных конструкций, особенности их производства и сферы применения.

tokar.guru

Способ сварки тяжелых толстостенных труб

Класс 496, 34, СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Подписная группа Лга 212

А. М. Пастухов и Б, Ш. Гольдберг

СПОСОБ СВАРКИ ТЯЖЕЛЫХ ТОЛСТОСТЕННЫХ ТРУБ

Заявлено 22 июня 1961 г. за No 735721/25 в Комитет по делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» М 14 за 1962 г

Известны способы сварки тяжелых толстостенных труб электрошлаковой сваркой. Однако эти способы малопроизводительны.

Предлагаемый способ сварки отличается от известных тем, что свариваемые трубы устанавливают соосно в вертикальном положении, а на свариваемых концах делают скос, образующий угол 40 с внутренней стенкой верхней трубы и с наружной стенкой нижней трубы.

Это обеспечивает однопроходнуfo многоэлектродную сварку тяжелых толстостенных труб без их поворота

Сущность способа заключается в следующем, Разделка кромок труб под сварку (см. чертеж) позволяет производить сварку снизу вверх. Стыкуемые трубы 1 устанавливаются в вертикальное положение. При этом на свариваемых концах труб делают скос, образующий угол 40 с внутренней стенкой верхней трубы и с нару>кной стенкой нижней трубы. Сварка ведется электрошлаковым способом одновременно несколькими электродами 2 (в зависимости or диаметра трубы) таким ооразом, чтобы по всему периметру стыка трубы поддер>кивалась шлаковая ванна. Для обеспечения формирования жидкого металла, уменьшения плавления основного металла трубы и выведения шлаковой ванны за пределы стыка служат три охлаждасмые водой сменные медные формы (башмаки): одна внутренняя 8 и две наружные 1.

Описанный спо:оо предназначен в основном для котлостронтельных заводов, изготовляющих блоки трубопроводов для тепловых электростанций.

Предмет и зобретения

Способ сварки тяжелых толстостенных труб электрошлаковой сваркой, от л и ч а ющий с я тем, что, с целью осуществления одно>l 149023 проходной многоэлектродной сварки без поворота труб, последние устанавливают соосно в вертикальном положении, а на свариваемых концах делают скос у верхней трубы на 40 с внутренней стенкой, а у нижней трубы на 40 с наружной стенкой.

А-A

Г

- 7

Составитель описания И М. Дубинский

Редактор А. И. Дышельман Техред А. Ы. Токер Корректор А. И. Блеус

Подп, к печ. 16Х1!1-62 г. Формат бум. 70Х1081/; Объем 0,18 изд. л.

Зак, 8549 Тираж !250 Цена 4 коп.

ЦБТИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва Центр, M Черкасский пер., д. 2/6.

Типография ЦБТИ, Москва, Петровка, 14.

www.findpatent.ru

Сварка - толстостенная труба - Большая Энциклопедия Нефти и Газа, статья, страница 2

Сварка - толстостенная труба

Cтраница 2

Трубы из углеродистых сталей с содержанием углерода менее 0 27 % обладают хорошей свариваемостью и, кроме некоторых случаев ( сварка толстостенных труб и сварка при низких температурах), не требуют специальной термической обработки сварных соединений. Для сварки таких труб применяют толстообмазанные электроды типа Э42: ОММ-5, ЦМ-7, СМ-5 и типа Э42А: УОНИ-13 / 45, СМ-11, УП-2 при ручной сварке и сварочную проволоку СВ-08, СВ-08А, СВ-08ГА, СВ-10ГС и флюсы АН-348А, ОСЦ-45, КВС-19, ФЦ-7 и др. при автоматической сварке. [16]

Трубы из углеродистых сталей с содержанием углерода менее 0 27 % обладают хорошей свариваемостью и, кроме некоторых случаев ( сварка толстостенных труб и сварка при низких температурах), не требуют специальной термической обработки сварных соединений. Для сварки таких труб применяют толстообмазанные электроды типа Э42: ОММ-5, ЦМ - 7, СМ-5 и типа Э42А: УОНИ-13 / 45, СМ-11, УП-2 при ручной сварке и сварочную проволоку СВ-08, СВ-08А, СВ-08ГА, СВ-10ГС и флюсы АН-348А, ОСЦ-45, КВС-19, ФЦ-7 и др. при автоматической сварке. [17]

Трубы из углеродистых сталей с содержанием углерода менее 0 27 % обладают хорошей свариваемостью и, кроме некоторых случаев ( сварка толстостенных труб, сварка при низких температурах), не требуют специальной термической обработки сварных соединений. [18]

На электростанции соединение труб между собой и с фасонными деталями осуществляется исключительно сваркой - обычно электродуговой. Сварка толстостенных труб ведется с подогревом, а легированных - с последующей термообработкой. [19]

Сварка ведется обратно-ступенчатым швом длиной 200 - 250 мм. Сварка толстостенных труб выполняется многочисленным обратно-ступенчатым швом ( рис. 466), причем первые два-три слоя свариваются электродами малых диаметров. [20]

Сварку следует выполнять без перерыва до полной заварки всего стыка. При сварке толстостенных труб в несколько слоев каждый из них перед нанесением очередного слоя должен быть очищен от шлака и осмотрен. Участки сварного шва с дефектами как в промежуточных швах, так и в однослойном шве вырубают и заваривают вновь. [21]

Сварка неповоротных вертикальных стыков выполняется снизу вверх ( фиг. При сварке толстостенных труб ( с толщиной стенки болте 12 мм) наложение каждого слоя производится участками в 60 - 70 мм ( фиг. [22]

Применяют постоянный ток обратной полярности; диаметр электрода 3 мм; вылет электрода 40 - 50 мм. При сварке толстостенных труб разрешается применять ток прямой полярности. [23]

Изделия из кварцевого стекла сваривают газовыми горелками в водородно-кислородном пламени, развивающем требуемую температуру. При сварке толстостенных труб кромки концов скашивают под углом 35 - 45 и применяют присадочные палочки ( так называемые электроды) из кварцевого стекла. [25]

Выберем тип установки для сварки труб диаметром 203 - 530 мм с толщиной стенки от 3 до 10 мм при скорости 30 - 80 м / мин. Таким образом, установка с частотой 440 кГц и максимальной мощностью 1000 кВт не обеспечивает проектных скоростей при сварке толстостенных труб ( 2d8 - f - 10 мм) заданного сортамента. [27]

Хром вводят в низколегированные стали для повышения устойчивости карбидов и для улучшения окалиностой-кости. Хром способствует повышению прокаливаемо-сти. В процессе сварки толстостенных труб из перлитных хромистых сталей из-за повышенной их склонности к образованию мартенсита приходится применять предварительный и сопутствующий подогрев, чтобы избежать образования трещин. Хром недорог и недефицитен. [28]

Хром вводится в низколегированные стали для повышения устойчивости карбидов и для улучшения окалиностойкости. Хром способствует повышению прокаливаемости. В процессе сварки толстостенных труб из перлитных хромистых сталей из-за повышенной их склонности к образованию мартенсита приходится применять предварительный и сопутствующий подогрев, чтобы избежать образования трещин. Хром недорог и недефицитен. [29]

Хром вводят в низколегированные стали для повышения устойчивости карбидов и для улучшения окалино-стойкости. Хром способствует повышению прокаливаемости. В процессе сварки толстостенных труб из перлитных хромистых сталей вследствие повышенной их склонности к образованию мартенсита приходится применять предварительный и сопутствующий подогрев, чтобы избежать образования трещин. Хром недорог и недефицитен. [30]

Страницы: 1 2 3

www.ngpedia.ru

Контактно-стыковая сварка оплавлением толстостенных труб большого диаметра из стали 12Х1МФ

Инж. П.К. Максимов, инж. Л.И. Россиневич и канд. техн. наук В.Г. Мороз (Иркутский филиал Гипронефтемаша), инж. О.С. Кирюхин и инж. Д.И. Панчуков (Ремонтно-механический завод Ангарского нефтехимического комбината)

Эксперименты по разработке технологии контактно-стыковой сварки оплавлением толстостенных труб диаметром 219X24 мм из стали 12Х1МФ проводили на автоматической контактно-стыковой машине УМАК-ЮО номинальной мощностью 650 кВА и усилием осадки 100 т. Химический состав и механические свойства металла труб удовлетворяют требованиям ЧМТУ/ВНИТИ 670—65 на трубные заготовки.

Оптимальные режимы контактно-стыковой сварки подбирали экспериментальным путем. Вначале на режимах, выбранных по литературным данным и расчетным путем [1…4], сваривали серию пробных стыков оплавлением с прерывистым подогревом. Критерием оценки качества сварки служило отсутствие в плоскости сплавления дефектов - непроваров в виде окисной пленки, незакрытых кратеров, газовых пузырей, трещин и рыхлот по стыку. После получения удовлетворительных результатов на режимах, приведенных ниже, сваривали серию опытных стыков. Всего было сварено и исследовано 16 стыков труб диаметром 219×24 мм.

Параметры режима контактно-стыковой сварки

| Вторичное напряжение холостого хода, В | 11,4…11,6 |

| Давление осадки, т | 90…95 |

| Установочная длина, мм | 200 |

| Начальная скорость подогрева, мм/сек | 0,6…1,2…1,6 |

| Скорость подогрева в мм/сек (по истечении 6…7 мин) | 0,6 |

| Конечная скорость оплавления, мм/сек | 1,1…1,2 |

| Длина оплавления, мм | 22 |

| Время сварки, сек | 410…450 |

| Давление защитной среды, атм | 0,1…0,2 |

В процессе оплавления при сварке труб для зашиты металла от окисления внутрь катушек подавали аргон под давлением 0,1…0,2 ати.

После сварки плоские образцы испытывали на растяжение и угол загиба, замеряли ударную вязкость на продольных образцах с надрезом по плоскости сплавления, твердость на продольных пластинах, а также проводили металлографические исследования. При этом изучение свойств металла сварных соединений производили на стыках после термической обработки т.п.ч. Трубные заготовки из стали 12Х1МФ поставляются в состоянии нормализации с отпуском. Поэтому было принято решение опробовать и применить термообработку стыков т.п.ч. Способ местной электротермообработки сварных соединений труб на РМЗ АНХК успешно применяется в течение ряда лет. Имеются удовлетворительные данные многолетней эксплуатации подобных, сварных соединений труб при повышенных температурах и давлениях водородсодержащих сред.

Опыты по местной термообработке т.п.ч. проводили, на высокочастотной станции МГЗ-102 с помощью одновиткового кольцевого разъемного индуктора. Питание станции т.п.ч. осуществлялось от машинного генератора мощностью 100 кет с частотой тока 2500 Гц. При этом были использованы рекомендации работ [5…8], а также уже имеющийся практический опыт [9] по местной индукционной термообработке т.п.ч. сварных соединений. В табл. 1 приведены принятые режимы термообработки т.п.ч.

Таблица 1

| Вид термообработки | Температура нагрева, °С | Время нагрева до заданной температуры, мин | Время выдержки при заданной температуре, мин | Условия охлаждения |

| Нормализация | 1000 | 8…9 | 15 | Обдувка снаружи и внутри сухим сжатым воздухом до 500…600° С |

| Отпуск | 800 | 7…8 | 25 | На спокойном воздухе |

Оптимальный режим настройки высокочастотной станции тина МГЗ-102: Iв.г=2,5 А; U=600 В; Ів.ч=180…190 А; Nинд=20 кВт; Собщ=284 мк/ф. Необходимым и достаточным условием считалось равенство или минимальная разность температур но толщине стенки в зоне нагрева при выдержке с заданной температурой, а также постоянный градиент температур в зоне теплового воздействия при выдержке. Контроль температуры нагрева производили хромель-алюмелевыми термопарами в точках, показанных на рис. 1. Одновременно по показаниям приборов в начале и конце заданной выдержки строили графики распределения температуры по длине трубы для определения зоны нагрева с примерно одинаковой температурой и зоны возможного дополнительного отпуска.

Рис. 1. Температура нагрева при индукционной обработке т. п. ч.:

а — по толщине стенки; б — по длине зоны нагрева; в — схема установки термопар

Перепад в зоне с одинаковой температурой не должен был превышать 50° С, а ширина зоны дополнительного отпуска условно считалась в интервале температур 850…700° С.

Как показали данные механических испытаний (табл. 2), электротермообработка сварной зоны т.п.ч. во всех случаях улучшает свойства сварного соединения и в особенности его пластические и вязкостные свойства по сравнению с результатами испытаний сварного соединения и состояния после сварки. При испытании на растяжение разрыв образцов происходит за зоной дополнительного отпуска.

Таблица 2

| Клеймо стыка | Показатели механических свойств металла сварных соединений | Примечание | ||||

| , кг/мм2 | , кг/мм2 | , % | , кгм/см2 | , град | ||

| 10 | 46,0…48,0 47,0 | 32,0…34,0 33,0 | 74,0…75,5 74,5 | 15,0…24,2 20,1 | 65…120 100 | Разрыв образцов при испытании происходит на расстоянии мм от плоскости сплавления |

| 11 | 47,0…48,0 47,5 | 32,0…33,0 33,0 | 73,0…75,5 74,5 | 2,75*…25,2 10,0 | 76…120 105 | |

| 12 | 47,0…47,6 47,0 | 31,0…32,5 32,0 | 74,0…75,1 74,5 | 13,2…18,7 17,7 | 85…110 100 | |

| 13 | 37,0*…46,5 45,0 | 33,0…33,5 33,0 | 7,9…74,5 73,0 | 6,6…24,5 18,6 | 15*…100 60 | |

| * Окисная пленка по плоскости сплавления. | ||||||

В целях исследования влияния местного нагрева на свойства основного металла были проведены испытания образцов на ударную вязкость (типа Менаже), вырезанных в продольном направлении из различных мест по длине зоны теплового воздействия. При этом во всех случаях понижения значения ударной вязкости основного металла труб не наблюдается (табл. 3).

Таблица 3

| Клеймо стыка | , кгм/см2 | ||

| Надрез на расстоянии от плоскости сплавления, мм | |||

| 20 | 40 | 60 | |

| 10 | 27,2 26,9 | 27,9 26,3 | 23,0 23,5 |

| 11 | 29,1 29,0 | 29,7 26,3 | 24,0 25,0 |

| 12 | 26,5 27,2 | 30,7 30,6 | 29,0 25,0 |

| 13 | 20,9 27,2 | 25,6 26,0 | 21,9 24,2 |

Определяли влияние температуры нагрева и времени выдержки при индукционной термообработке т.п.ч. на твердость металла зоны сварки и околошовной зоны (рис. 2), Твердость металла во всех случаях существенным образом не отличается и практически одинакова для всех стыков.

Рис. 2. Распределение твердости и микроструктура металла стыка после местной индукционной термообработки т.п.ч.:

1 — линия сплавления; 2, 3 — зона нагрева под индуктором; 4 - зона теплового воздействия; 5 — основной металл. × 500

Металлографические исследования показали, что микроструктура зоны сварки, зоны нагрева под индуктором и зоны теплового воздействия практически одинакова и мало отличается от микроструктуры основного металла, не подвергнувшегося индукционному нагреву. Наиболее характерные микроструктуры представлены на рис. 2, б.

Выводы

1. Толстостенные трубы большого диаметра 219×24 мм (F=15000…16000 мм2) из стали 12Х1МФ удовлетворительно свариваются контактно-стыковой сваркой оплавлением. Разработаны и рекомендованы режимы сварки оплавлением труб указанного сечения из стали 12Х1МФ применительно к контактно-стыковой машине УМАК-100.

2. Наиболее технологичным и приемлемым для данного случая следует считать способ местной термообработки т.п.ч.

3. На основании экспериментальных работ выдана соответствующая техническая документация для практического руководства при производстве шпилькообразных ребристых труб Dу=170 из стали 12Х1МФ применительно к условиям Ангарского нефтехимического комбината.

Источник: журнал «Сварочное производство» № 9, 1968г.

k-svarka.com

размеры, виды и сфера использования

Бесшовные трубы – это специальная разновидность трубопроката, изготавливаемого холоднодеформированным или горячедеформированным методом из сплавов стали разных марок. Бесшовные толстостенные трубы обеспечивают качественную подачу жидкости или газа в трубопроводной системе. Однородность металла по стенкам и отсутствие сварочного шва позволяют бесшовным трубам выдерживать повышенные, в отличие от сварных труб, давления рабочих сред, а относительно небольшая стоимость производства открывает путь к их широкому использованию практически в любой промышленной сфере.

Основные характеристики толстостенных труб

Невзирая на то, что современные сети коммуникаций сейчас сооружают из полимерных трубопроводов, стальные толстостенные трубы также пользуются огромной популярностью. Благодаря высокой прочности бесшовная труба используется для подачи жидкости под высоким давлением. Эти изделия делаются из стали высокого качества, поэтому применяются при изготовлении деталей для судов и машин.

Сталь устойчива к негативному воздействию химических веществ и коррозии. Химический состав сплава, используемый для изготовления толстостенных изделий, выбирается с учетом технических требований, регламентируемыми нормами ГОСТ. Также бесшовная труба с толстыми стенками может быть изготовлена с добавлением цветных металлов.

Сортамент готового трубопроката происходит по разным признакам. При этом учитываются следующие характеристики:

- толщина стен;

- метод изготовления;

- форма сечения;

- общий размер готового изделия;

- сфера использования.

С учетом размеров ГОСТ, толстостенная труба может иметь длину 0,5-12 метров. Сечение – многоугольное, круглое или овальное. При устройстве трубопровода отдельные элементы крепятся друг с другом с помощью муфт.

Основные группы толстостенных труб, их классификация

Бесшовную трубу с толстыми стенками характеризует определенное соотношение наружного диаметра к заданной толщине стенок. Данный показатель колеблется в диапазоне 6-12,5 миллиметров. Если показатель менее 6 мм, то труба считается как особо толстостенная. С учетом технических характеристик трубопрокат имеет на 4 группы:

- «Б»;

- «В»;

- «Е»;

- «Д».

Бесшовная толстостенная труба группы «Б» изготавливается из стального сплава с нормальным химическим составом. На последнем этапе изготовления готовые изделия подвергаются жесткому контролю качества и лишь затем попадают к заказчику. Все профили из категории «В» предварительно проходят термообработку. Изделия категории «Е» не подвержены закалке. Особенность категории «Д» – на последнем этапе изготовления изделия подвергаются гидравлическому тестированию.

При выборе продукции нужно учитывать сферу дальнейшего использования. Все изделия имеют невысокий коэффициент расширения, подвергаются процедуре обработки антикоррозийным составом, а также отличаются высокой стойкостью к перепадам температур.

Сфера использования толстостенных труб

Стальные толстостенные трубы используются в таких областях промышленности:

- сооружение гидравлических систем;

- добыча газа и нефти;

- энергетическое производство;

- химическая промышленность;

- авиа- и судостроение.

Сооружение гидравлических систем

Отдельные части гидравлических систем работают при максимально повышенном давлении. Толстостенные бесшовные стальные трубы имеют большой запас ресурсов и прочности, потому изделия – неизменный атрибут гидравлических инструментов, агрегатов, станков. Гидравлику применяют в определенных узлах подъемных механизмов, автомобилей, при изготовлении инструмента, в станкостроении, вооружении и военной технике.

Добыча газа и нефти

При бурении скважин на большой глубине появляется необходимость в надежных и качественных материалах для обсадки. Потому толстостенные трубы из стали – это незаменимое изделие для нефтедобывающей промышленности. Небольшие размеры трубопровода обеспечивают качественную работу буровой установки даже во время сдвигов подземной почвы. Высокая прочность может выдержать давление пород.

Энергетическое производство

Для теплообменников огромное значение имеет возможность работы вне зависимости от высоких температур окружающей среды и внутреннего повышенного давления. Использование стальной бесшовной трубы с толстыми стенками отлично решает вопрос бесперебойной эксплуатации устройств в условиях высоких агрессивных нагрузок.

Химическая отрасль

В химической отрасли активно применяют толстостенные бесшовные трубы. Они выдерживают повышенное давление, обеспечивают безопасное перемещение токсичных и ядовитых веществ, не допускают утечку агрессивных жидкостей и газов. Трубы с толстой стенкой в химической промышленности – это элементы медицинских инструментов и лабораторного оборудования.

Авиастроение и судостроение

Стальная толстостенная труба в авиастроении и судостроении дает возможность свести к минимуму конечные весовые показатели различных элементов. Главной задачей авиаконструкторов является уменьшение веса аппаратов для повышения аэродинамических свойств техники, надежность всех систем самолета и безопасность полетов. Материалы обязаны иметь высокие эксплуатационные свойства вместе с малым весом. Бесшовные стальные трубы соответствуют всем этим требованиям, потому широко используются в авиастроении и судостроении.

Нормативные документы и стандарты

Процесс производства толстостенных стальных труб регламентируется необходимыми нормативами. Требования к методу изготовления, размерам, виду четко указаны в государственных стандартах. С учетом от способа изготовления используют различные стандарты.

Горячедеформированные трубы из стали ГОСТ-8732 78

Данный документ является главным для изготовления горячедеформированных стальных толстостенных труб бесшовного типа. Согласно этому ГОСТ, диаметр готовых изделий колеблется в диапазоне 20-550 миллиметров. При этом толщина стен изделия не меньше 2,5 миллиметров, но не больше 75 миллиметров. Размеры могут быть немерными или мерными. Максимальный размер длины отдельного элемента может быть 12,5 метров. Допуск на резку – не больше 5 миллиметров.

При определении нужного диаметра следят, чтобы эта величина соответствовала требуемому техническому заданию. Превышение величины выше допустимых пределов по ГОСТ запрещается.

Возможная величина изгиба будет зависеть от толщины стен трубопроката. Если эта величина составляет меньше 20 миллиметров, то размер изгиба – не больше 1,5 миллиметров. При толщине стен изделия от 30 миллиметров возможная величина изгиба — до 2 миллиметров.

Холодное деформирование стальных труб ГОСТ-8734 75

Это главный документ при изготовлении способом холодного деформирования. Согласно этому документу, толщина стенок готового изделия колеблется в диапазоне 0,3-24 миллиметров при диаметре 5-240 миллиметров. Если толщина и диаметр не соответствуют этим размерам, то изготовление таких изделий происходит после предварительного уточнения всех технических условий между заказчиком и производителем. Для труб, толщина стен которых колеблется в диапазоне 4-8 миллиметров, возможно увеличение размера на 1 миллиметр (на один метр длины).

Профиля во время изготовления подвержены отжигу. Это обязательный процесс для толстостенных труб согласно ГОСТ, но заказчик, если потребуется, может отказаться от этой обработки.

Метод изготовления толстостенных стальных бесшовных труб

Во время изготовления сварных изделий применяется специальная плоская заготовка, она изгибается по окружности и создает тело изделия. В варианте с бесшовным изделием в роли заготовки применяется цельная деталь цилиндрической формы. Изделия изготавливают несколькими методами.

Способ горячего деформирования

Способ горячего деформирования имеет определенные особенности. Метод изготовления:

- Подготовка заготовки.

- Разогрев материала.

- Придание нужной формы заготовке.

- Быстрое охлаждение.

- Калибровка.

- Порезка.

На начальном этапе заготовку разогревают до температуры, которая превышает порог кристаллизации стали. В итоге деталь становится эластичной, но не растекается. Затем заготовка проходит на прошивочный пресс, на котором из раскаленного металла сознают полый цилиндр.

Во время горячей деформации будущему изделию придают нужную форму и задают необходимую толщину стенок. После заготовку быстро опускают в воду для остывания. Перемещаясь через ряд вальцов, труба подвергается калибровке. Обрезают изделие согласно пожеланиям заказчика, но учитывая правила ГОСТ.

Способ холодного деформирования

Этот способ имеет ряд отличий от горячего метода изготовления. Главное из них состоит в том, что охлаждение изделия происходит после прохождения калибровки, а предварительная калибровка делается в охлажденном состоянии. Перед последней прогонкой через вальцы заготовка не подвержена отжигу. Это убирает внутреннее напряжение в металле, он становится максимально вязким и эластичным.

Особенности соединения

Довольно толстые стенки изделий дают возможность использовать резьбовое соединение. Процедура нарезания резьбы происходит легче по причине отсутствия сварочного стыка.

Во время сварки толстостенных стальных труб желательно заранее разделить края. Также обязательно нужно сделать фаску. Иначе качество сварочного соединения будет некачественным.

Соединение толстостенных труб с применением инверторного сварочного агрегата является максимально крепким. Причем следят, чтобы диаметр электрода был не меньше 4 миллиметров. Стальные бесшовные толстостенные трубы имеют отличные эксплуатационные показатели и обеспечивают эффективную работу любой системы. Потому эти изделия широко применяются в разных сферах промышленного производства.

Оцените статью: Поделитесь с друзьями!stanok.guru

Способ электродуговой многоэлектродной сварки под слоем флюса продольных стыков толстостенных труб большого диаметра

Изобретение может быть использовано при производстве толстостенных сварных труб большого диаметра с использованием многоэлектродной сварки под слоем флюса. В зоне окончания кристаллизации ванны расплавленного металла осуществляют удаление расплавленного флюса. Принудительное охлаждение сварного соединения осуществляют со стороны свободного от флюса сварного шва от температуры сварного соединения не менее температуры начала превращения аустенита Ar3 и до температуры его окончания. Принудительное охлаждение осуществляют путем подачи воды, воздуха или их комбинации. Перед удалением расплавленного флюса проводят удаление нерасплавленного флюса. Изобретение обеспечивает повышение ударной вязкости сварного соединения при отрицательных температурах, уменьшение зоны грубого зерна. 2 з.п. ф-лы, 1 ил., 1 табл.

Изобретение относится к электродуговой сварке, а именно к многоэлектродной сварке под слоем флюса, и может быть использовано при производстве толстостенных сварных труб большого диаметра.

Известен способ электродуговой многослойной сварки стали повышенной толщины, преимущественно толстостенных газопроводных труб большого диаметра, с сопутствующим сварке принудительным охлаждением сварного соединения, при этом сварку последнего слоя ведут на режимах, обеспечивающих нагрев обратной стороны шва до температур 0,85 Ас3 - 1200°С. (Авторское свидетельство СССР 874290, МПК В23K 9/18, В23K 9/16, опубликовано 23.10.1981).

Цель изобретения - повышение пластических и вязких свойств сварных соединений.

Недостатком указанного способа является охлаждение сварного соединения с обратной стороны от выполняемого сварного соединения. При такой схеме ванна наплавленного металла снизу отделена ранее выполненными швами, а сверху закрыта слоем флюса, теплопроводность которого исключает потери тепла за счет конвекционной передачи тепла и излучения. При производстве прямошовных толстостенных труб большого диаметра (ТБД) при сварке наружного шва толщина внутреннего составляет не менее 45% от толщины стенки трубы. Поэтому при сварке наружного шва основная часть теплоотвода из зоны сварного соединения осуществляется по телу трубы (по образующей) перпендикулярно осевой линии сварного соединения.

Для обеспечения максимальных значений ударной вязкости по линии сплавления при отрицательных температурах скорость охлаждения зоны термического влияния (ЗТВ) при электродуговой сварке должна быть в пределах 15÷40°С/с в интервале температур 800÷500°С.

Однако при сварке толстостенных ТБД с применением многоэлектродной сварки под слоем флюса с большой погонной энергией скорость охлаждения ЗТВ не превышает 9°С/с.

Наиболее близким аналогом заявленного изобретения является способ производства стальных UOE труб с повышенным сопротивлением сварной зоны сульфидному стресс-коррозионному растрескиванию. Результат достигается охлаждением водой с расходом 0,5-2,0 м3 в минуту на 1 м2 внешней поверхности стальной трубы. При этом зона сварки защищена кожухом, который накрывает электроды, подаваемый в зону сварки флюс, наплавленный металл и основной металл трубы на расстоянии как минимум 20 мм от границы линии сплавления, выходящей на внешнюю поверхность стальной трубы.

Поскольку внешняя периферийная часть наплавленного металла (сварной ванны) не нагревается выше точки перехода Аc1, то предотвращается смягчение ЗТВ.

Цель изобретения - повышение сопротивления стресс-коррозионному растрескиванию (СКРН) сварной зоны до уровня свойств СКРН основного металла для магистральных труб для кислых сред.

(Выложенная заявка Японии JPH 042792789 (A), МПК В23K 9/025, C21D 9/50, опубликована 05.10.1992 г. - прототип)

Недостаток известного способа сварки заключается в том, что охлаждение осуществляют на расстоянии не менее 20 мм от линии сплавления на поверхности сварного соединения. При сварке ТБД ширина сварного соединения не превышает 32 мм. От оси сварного соединения на расстоянии, равном 32/2+20=36 мм, нагрев металла вблизи сварного соединения не превышает 500°С. При указанном способе охлаждения с помощью форсунок охлаждения, расположенных по периферийной области сварного соединения, не обеспечивается существенного увеличения скорости охлаждения ЗТВ, так как величина интенсивности принудительного отвода тепла с поверхности металла прямо пропорциональна температуре поверхности. При относительно низкой температуре зоны трубы, на расстоянии ≥20 мм от линии сплавления, эффект повышения скорости охлаждения ЗТВ не достигается, скорость охлаждения будет локально повышаться только в зоне действия форсунок. Таким образом, указанный способ теплоотвода не вызовет структурных и механических изменений в ЗТВ и, соответственно, повышения ее хладостойкости.

Задачей, на решение которой направлено изобретение, является обеспечение высокой ударной вязкости при отрицательных температурах, уменьшение зоны грубого зерна, достижение равнопрочности ЗТВ и основного металла толстостенных ТБД.

Технический результат изобретения - повышение ударной вязкости при отрицательных температурах и уменьшение зоны грубого зерна.

Указанный технический результат достигается тем, что в способе электродуговой сварки под слоем флюса труб большого диаметра, включающем сопутствующее сварке принудительное охлаждение сварного соединения, согласно изобретению, после кристаллизации ванны расплава шва проводят удаление расплавленного флюса, а принудительное охлаждение сварного соединения ведут со стороны сварки при температуре сварного соединения не менее Аr3.

Принудительное охлаждение ведут водой, воздухом или их комбинацией.

Перед удалением расплавленного флюса проводят предварительный отвод излишка нерасплавленного флюса.

Сущность изобретения заключается в следующем. При электродуговой сварке под слоем флюса толстостенных ТБД со стороны сварки теплоотвод из сварного соединения определяется количеством тепла, необходимого на расплавление флюса, и не превышает 7%, а конвективный отвод тепла со стороны, противоположной сварному шву, составляет не более 3%. Так как теплопроводность стали почти в 2000 раз выше, чем у воздуха, примерно 90% отвода тепла из зоны сварного соединения осуществляется по телу трубы перпендикулярно плоскости, проходящей через ось симметрии продольного шва и ось трубы, т.е. имеет место двумерный тепловой поток. Эффективность теплоотвода из зоны сварки тем выше, чем больше температура охлаждаемой поверхности. Для этого на расстоянии (L), определяемом экспериментально-расчетным путем, где завершается кристаллизация ванны расплавленного металла, удаляют флюсовую корку, например, механическим способом. После этого поверхность сварного соединения подвергают охлаждению водяной или водо-воздушной смесью. При этом температура начала принудительного охлаждения поверхности сварного соединения после удаления флюсовой корки должна быть не менее температуры начала превращения аустенита Аr3.

Необходимость выбора температуры начала удаления флюсовой корки до температуры ниже температуры кристаллизации шва, обусловлена условием обеспечения полной кристаллизации сварного шва во избежание его механических повреждений при удалении корки. Количество отводимого тепла из зоны сварного соединения будет зависеть от двух факторов. Первый - тип струйного охлаждения: воздушный, водо-воздушный, водяной. Второй - время работы принудительной системы охлаждения, при этом отвод тепла будет прямо пропорционален времени охлаждения. Охлаждение сварного соединения при температуре ниже аустенитного превращения Аr3 малоэффективно ввиду окончания формирования окончательной микроструктуры ЗТВ. Применение в качестве охлаждающей среды водяной или воздушной смеси при принудительном охлаждении сварного соединения позволяет обеспечить значения скорости охлаждения ЗТВ в широком регулируемом интервале скоростей охлаждения до 40°С/с при условии отсечки воды с целью недопущения ее попадания в зону сварки.

Изобретение иллюстрируется чертежом, на котором представлена схема выполнения наружного шва и расположения стандартного и дополнительного оборудования по предлагаемому способу.

Пример реализации изобретения

Согласно стандартной технологии автоматической многодуговой сварки под слоем флюса выполняли сварку наружного продольного шва трубы диаметра 1420 мм с толщиной стенки 27,7 мм длиной 12 м из низколегированной стали.

При сварке применяли способ сварки по прототипу с использованием принудительного охлаждения трубы на расстоянии 20 мм от оси шва форсунками с расходом воды 2 м3/мин и по предлагаемому способу, при котором применяли принудительное охлаждение наружного сварного шва согласно схеме, представленной на фиг 1.

При сварке наружного шва ТБД (диаметр ≥1020 мм) трубу после выполнения внутреннего шва перемещают с постоянной скоростью под стационарно установленной 5-ти электродной головкой 1, перед которой в зону шва подают гранулированный флюс (не показан). За счет термического воздействия сварки часть флюса переходит в расплавленное состояние 2, нерасплавленная часть флюса 3 при необходимости удаляется флюсоотсосом 4. После прохождения сварочной головки 1 образуется ванна расплавленного металла 5 шириной 24 мм, длину которой L определяют экспериментально-расчетным методом. Для данного случая сварки низколегированной стали толщиной 27,7 мм со скоростью 1,8 м/мин длина ванны расплавленного металла составляла L 650 мм.

При сварке трубы по предлагаемому способу на расстоянии окончания кристаллизации расплавленного металла шва - 650 мм устанавливали нож 6 для отвода расплавленного шлака из зоны сварного соединения. На таком расстоянии при заданных параметрах сварки и скорости подачи трубы обеспечивалась гарантия отсутствия механических повреждений шва при удалении из зоны сварного соединения расплавленного шлака.

Сразу после ножа 6 для удаления расплавленного флюса устанавливали форсунки водяного охлаждения 7 с шириной факела 60 мм и подавали на них воду с суммарным расходом 0,5 м3 /мин.

Эффективность отвода тепла, образовавшегося в результате сварочного воздействия, пропорциональна температуре сварного соединения, поэтому начало принудительного охлаждения необходимо начинать с максимально возможных температур сварного соединения, но не ниже точки начала превращения аустенита Аr3, значение которой для малоуглеродистых низколегированных сталей при непрерывном охлаждении 620°С. Окончание принудительного охлаждения из зоны сварного соединения определяется температурой окончания аустенитного превращения и составляет 520°С.

Экспериментальными методами было определено, что температура сварного соединения после отвода расплавленного флюса составляла 850÷900°С. После выхода из зоны действия форсунок температура сварного соединения не превышала 550°С.

Для определения хладостойкости сварного соединения проводили ударные испытаний при отрицательных температурах по линии сплавления, которая разграничивает расплавленный металл шва и основной металл трубы. Отбор образцов при проведении испытания производили таким образом, чтобы в плоскости симметрии ударного образца попадало 50% металла шва и 50% металла трубы.

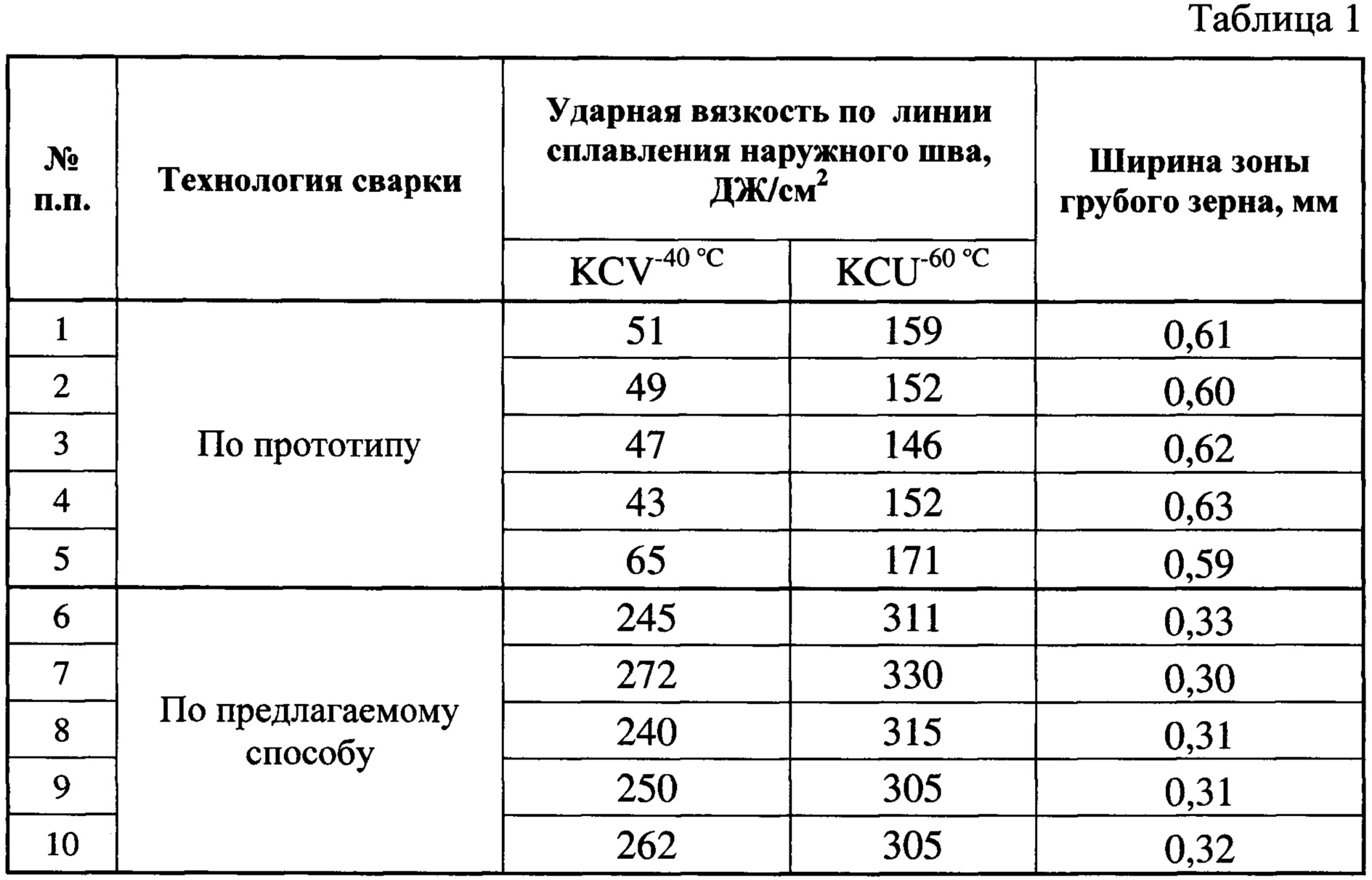

Испытания проводили по ГОСТ 6996 по линии сплавления, на ударных образцах с U-образным и V-образным надрезами при температурах -60 и -40°С соответственно. В таблице показаны сравнительные результаты пяти испытаний по линии сплавления KCV-40 и KCU-60 для наружного шва, выполненного по предложенному способу и по прототипу.

В таблице 1 представлены результаты ударных испытаний по линии сплавления и измерения ширины зоны грубого зерна наружного шва при сварке по предлагаемому способу и по прототипу.

По результатам испытаний на ударный изгиб при отрицательных температурах и определения ширины зоны грубого зерна наружного шва показано, что при использовании предлагаемого способа сварки обеспечивается существенное (~50%) снижение ширины зоны грубого зерна и, соответственно, повышение ударной вязкости KCV-40 в три и KCU-60 в два раза.

1. Способ электродуговой многоэлектродной сварки под слоем флюса продольных стыков толстостенных труб большого диаметра, включающий принудительное охлаждение сварного соединения при сварке, отличающийся тем, что в зоне окончания кристаллизации ванны расплавленного металла сварного шва осуществляют удаление расплавленного флюса, а принудительное охлаждение сварного соединения осуществляют со стороны свободного от флюса сварного шва от температуры сварного соединения не менее температуры начала превращения аустенита Ar3 и до температуры его окончания.

2. Способ по п.1, отличающийся тем, что принудительное охлаждение осуществляют путем подачи воды, воздуха или их смеси.

3. Способ по одному из пп.1 или 2, отличающийся тем, что перед удалением расплавленного флюса проводят удаление нерасплавленного флюса.

www.findpatent.ru

.jpg)