Порошковая сварочная проволока: ОСОБЕННОСТИ, ПРЕИМУЩЕСТВА. Сварочная проволока порошковая

Порошковая проволока. Применение

Проволока сварочная порошковая представляет собой металлическую оболочку, которая изготовлена из стальной ленты толщиной от 0,2 до 0,5 миллиметров. Оболочка заполнена шлако- и газообразующими компонентами.

Сварка порошковой проволокой применяется в защитных газах или для механизированной дуговой сварки открытой дугой. Сохранив технологические преимущества стандартной проволоки, она создает шлаковую и газовую защиту от атмосферного воздуха. Это особенно важно при работе на открытых площадях. Порошковая проволока обеспечивает рафинирование и легирование шва. При ее использовании допускается применять ток, имеющий плотность 150-170 А/мм2. Для ручной дуговой сварки с открытыми электродами ток имеет плотность не больше 20 А/мм2. Порошковая проволока, таким образом, позволяет увеличить эффективность процесса в полтора-два раза.

Существуют различные марки непрерывных электродов. Так, например, при холодной сварке чугуна используется материал марки ПП-Ч1, для горячей – ПП-Ч3.

Необходимо отметить, что технологический процесс соединения металла при помощи электродов является одним из основных методов решения различных задач научно-технического прогресса. Этот процесс используется практически во всех сферах народного хозяйства. Порошковая проволока считается весьма перспективным материалом. Ее применение повышает не только производительность, но и качество осуществляемых работ.

Необходимо отметить, что технологический процесс соединения металла при помощи электродов является одним из основных методов решения различных задач научно-технического прогресса. Этот процесс используется практически во всех сферах народного хозяйства. Порошковая проволока считается весьма перспективным материалом. Ее применение повышает не только производительность, но и качество осуществляемых работ.

Она используется для расширения номенклатуры наплавляемых сталей. Ее применение необходимо особенно в тех случаях, когда легированную монолитную проволоку для отдельных видов стали невозможно получить металлургическим способом.

Порошковая проволока классифицируется по методу используемой защиты, основному назначению, типу сердечника, механическим свойствам, а также возможности сварки в различном положении.

Большая часть производимых сегодня изделий применяется для сварки низколегированных и низкоуглеродистых конструкционных сталей. Порошковая проволока выпускается специального и общего назначения. К первой категории относят материал, применяемый в работах с принудительным формированием шва.

Особое значение имеет классификация материала по свойствам шва и сварочного соединения. Данный показатель позволяет определять пригодность продукции той или иной марки для сварочных работ на заданной конструкции, если для нее уже определены минимальные требования по механическим свойствам материалов. Проверка соответствия требованиям осуществляется путем выявления минимально необходимых показателей временной устойчивости к разрыву, а также ударной вязкости шовного металла. Оценка дается при испытании стандартных образцов. Для определения типа проволоки по гарантируемой временной устойчивости к разрыву устанавливается предел прочности. При классификации порошковой проволоки принято указывать тип изделия, прочность материала и допустимые положения (пространственные) сварки.

Особое значение имеет классификация материала по свойствам шва и сварочного соединения. Данный показатель позволяет определять пригодность продукции той или иной марки для сварочных работ на заданной конструкции, если для нее уже определены минимальные требования по механическим свойствам материалов. Проверка соответствия требованиям осуществляется путем выявления минимально необходимых показателей временной устойчивости к разрыву, а также ударной вязкости шовного металла. Оценка дается при испытании стандартных образцов. Для определения типа проволоки по гарантируемой временной устойчивости к разрыву устанавливается предел прочности. При классификации порошковой проволоки принято указывать тип изделия, прочность материала и допустимые положения (пространственные) сварки.

Порошковая сварочная проволока: ОСОБЕННОСТИ, ПРЕИМУЩЕСТВА

При сварке в защитных газах проволоками сплошного сечения возможность введения необходимых элементов в сварочную ванну весьма ограничена. Этот недостаток устраняется при использовании порошковой проволоки: она дает возможность введения в дугу элементов, способствующих оптимальному протеканию физико-химических процессов в сварочной ванне. При ручной сварке – за счет электродного покрытия, при сварке под флюсом – за счет флюса.

Порошковая проволока представляет собой трубчатую металлическую оболочку, заполненную порошкообразным наполнителем определенного состава, оптимально подобранного для обеспечения тех или иных свойств сварного соединения.

На сегодняшний день разработана технология бесшовного изготовления порошковой проволоки, сплошная трубчатая оболочка которой делает её устойчивой к сжатию подающими роликами сварочного полуавтомата и позволяет изготавливать проволоку привычного для сварки диаметра 1,2 мм, наносить омеднение. Для сварки такой проволокой применяются обычные полуавтоматы для сварки в защитных газах.

Порошкообразный наполнитель представляет собой смесь минералов, руд, химикатов, ферросплавов. Он выполняет функции, аналогичные функциям электродных покрытий. Отношение массы порошка к массе металлической оболочки 15-40%.

Шлакообразующие вещества помогают защитить сварочную ванну от воздействия окружающего воздуха, обеспечить ей опору и придать шву нужную форму. Железный порошок увеличивает производительность наплавки. Легирующие элементы позволяют образовать низколегированное наплавление или улучшить механические свойства. Раскислители и флюсующие добавки служат для улучшения свойств наплавленного металла.

В зависимости от состава порошкового наполнителя порошковые проволоки делятся на пять типов.

Порошковая сварочная проволока

РУТИЛОВЫЕ

Рутил представляет собой оксид титана TiO2 и является хорошим шлакообразующим компонентом, улучшающим качество защиты сварочной ванны. Одновременно он делает ванну более жидкотекучей, что улучшает формирование шва, уменьшает разбрызгивание электродного металла.

Используются рутиловые проволоки для сварки разного рода конструкций из низкоуглеродистых и низколегированных сталей.

РУТИЛ-ФЛЮОРИТНЫЕ

К рутилу добавляется плавиковый шпат CaF2. Кальций хорошо выводит из шва серу и фосфор, а фтор – водород, поэтому пластичность металла шва увеличивается. Эти проволоки применяются для сварки ответственных конструкций.

Рутиловые и рутил-флюоритные проволоки требуют газовой защиты. Использование порошковых проволок при сварке в CO2 позволяет существенно улучшить технологические параметры процесса сварки и механические свойства шва по сравнению с проволоками сплошного сечения. Улучшается формирование и внешний вид шва, снижается разбрызгивание металла, улучшаются механические характеристики сварного соединения.

РУТИЛ-ОРГАНИЧЕСКИЕ

К рутилу добавляются органические вещества (например, целлюлоза, которая при разложении выделяет защитные газы и СО2), таким образом делая проволоку самозащитной. Рутил-органические проволоки используют для сварки низкоуглеродистых сталей.

КАРБОНАТНО-ФЛЮОРИТНЫЕ

К смеси TiO2 и CaF2 вместо целлюлозы добавляется мрамор CaCO3. Таким образом газовая защита сохранится за счет разложения карбоната кальция с выделением СО2, но пластичность шва улучшится, так как исключается водород, который присутствует в целлюлозе. Такие самозащитные проволоки используются для сварки ответственных конструкций.

ФЛЮОРИТНЫЕ

Эти проволоки занимают промежуточное положение между рутил-органическими и карбонатно-флюоритными. Они также являются самозащитными.

Самозащитные проволоки предназначены для сварки без дополнительной газовой защиты. Использование самозащитных проволок позволяет упростить процесс сварки, поскольку отпадает необходимость в использовании баллонов с CO2. Это расширяет возможности использования полуавтоматической сварки, в частности в монтажных условиях.

Строение порошковой проволоки не только позволяет ей обеспечить параметры, недоступные для обычной проволоки сплошного сечения. При сварке в сложных пространственных положениях (например, при вертикальной сварке на подъем или в нижнем положении), а также при работе с оцинкованной сталью или другими видами трудносвариваемой стали, порошковая проволока оказывается намного производительнее и эффективнее.

Подобрав подходящую порошковую проволоку, можно не только увеличить производительность, но и снизить затраты.

Большой объем порошковых проволок используют для выполнения специальных работ (сварка чугуна, исправление брака чугунных отливок, сварка под водой и пр), иногие марки порошковых проволок предназначены для наплавки.

Если у Вас возникли вопросы, специалисты нашей компании проконсультируют Вас по телефонам:

+375 29 653 48 55 (velcome) или +375 17 241-36-99, 241-78-99

сварочная проволока, сварочной проволоке, сварочные проволоки, порошковые проволоки, порошкообразный наполнитель, порошковой проволокой, порошковой проволоки, порошковую проволоку, самозащитной проволоки, самозащитная проволока, рутил-органические, карбонатно-флюоритные, флюоритные, рутиловые, рутил-флюоритные

Количество просмотров: 2383

promsvarka.by

Сварочная порошковая проволока: какой информацией надо владеть?

Порошковая проволока являет собой, по сути, трубчатую присадку, заполненную флюсом, а также металлическим порошком. Сварочная проволока используется во время MIG/MAG сварки. Производится сварочная проволока из ленты посредством холодного формования в U-образной форме. На протяжении производства выполняется наполнение её флюсом, порошком металла. После этого проволока растягивается до требуемого диаметра, для чего применяется экструдер. Но обо всем стоит поговорить по порядку.

Виды материала

Сварочная проволока может делиться на несколько видов, определяемых по способу использования и защиты от атмосферных влияний. Ниже приведены два основных типа рассматриваемого материала.

Типы присадочного припоя:

- Порошковая газозащитная проволока;

- Порошковая самозащитная проволока.

Каждый из представленных выше типов материала заслуживает отдельного внимания и рассмотрения. Ниже полезно рассмотреть каждый тип присадочного материала, обращая внимание на характеристики и отличия их между собой.

Каждый из представленных выше типов материала заслуживает отдельного внимания и рассмотрения. Ниже полезно рассмотреть каждый тип присадочного материала, обращая внимание на характеристики и отличия их между собой.

Газозащитный припой

Порошковая проволока рассматриваемого типа разрабатывается специально для использования при полуавтоматической, а также автоматической обработке низколегированных, углеродистых сталей посредством защитного газа. Полезно понимать, что порошковая проволока рассматриваемого типа может использоваться для производства нахлёсточных, стыковых, угловых сопряжений. Сварочная проволока может эксплуатироваться при автомат-ком и полуавтомат-ком режимах производства соединений.

Самозащитный припой

Самозащитная сварочная проволока представляет собой электрод, который находится в положении, вывернутом наизнанку. Подобная проволока производится на протяжении полувека. Самозащитная проволока отлично подходит для производства соединений металлов при условиях открытого воздуха, экстремальных температурных и ветреных условиях.

Из числа преимущественных сторон стоит отметить жесткий контроль за хим. составом, открытую дугу, возможность производства соединений при различных расположениях. Порошковая поволока рассматриваемого вида покрыта специализированной смазкой, к тому же имеет возможность противостоять существенному давлению, что направлено со стороны подающих роликов.

О составе присадочного материала

Порошковая проволока производится тщательно и технологично, состоит из сердечника, оболочки, при этом сердечник выполняет роль наполнителя. С ролью оболочки отлично справляется холоднокатаная лента, выполненная из низкоуглеродистой стали. Габариты ленты определяются технологией изготовления присадочного материала заданного диаметра.

Порошковая проволока изготавливается в рулонах либо в кругах (толщина не менее 15 сантиметров). Поверхность её покрывается консервационной смазкой. Полезно знать, что лента перед производством проходит процедуру очистки, избавляясь тем самым от различного рода загрязнений, включая масло.

к меню ↑Сварка порошковой присадкой и дугой

Производство соединений под флюсом затрудняется по причине практической невозможности определенного направления катода в разделку, наблюдения за созданием стыка. На этапе сварочного процесса посредством газов эффективность защиты может быть нарушена вследствие сквозняков, образования брызг на газовых соплах.

В данных условиях использование присадочного материала рассматриваемого типа, включающего преимущественные свойства покрытых стальных катодов, при механизированной обработке посредством проволок сплошного сечения, являются значительные производственные достоинства. Полезно подчеркнуть внимание на том, что этому способствует также отсутствие специальной газовой аппаратуры, представляющей собой шланги, редукторы газовые, баллоны, отсутствие флюса и флюсового оборудования. Таким образом, усложняется процесс производства соединений или повышается его трудоемкость.

Возможность наблюдения во время обработки металлов и сплавов с использованием полуавтоматического режима, за образованием стыка деталей – вот наиболее значимые преимущества рассматриваемого метода. Смена состава наполнителя сердечника присадки дает возможность оказывать воздействие на химический состав шва, а также технологические параметры дуги.

В чем суть методики?

Благодаря конструкции присадочного материала определяются особенности её расплавления посредством дуги. Стоит отметить, что сердечник присадочного материала на 60 — 70% состоит из неметаллическихматериалов, а, следовательно, его сопротивление достаточно велико (во много раз превышает аналогичный параметр оболочки). Поэтому фактически весь ток проходит посредством металлической оболочки, при этом расплавляя её.

Плавление сердечника, который располагается внутри оболочки, производится зачастую посредством теплового излучения дуги, тепловой отдачи от металла оболочки. Так, сердечник допускает возможность выступания из оболочки, при этом допускаются касания ванны жидкого металла. Также может переходить в нее частично посредством нерасплавленного состояния. Именно поэтому происходит увеличение засорения материала стыка неметаллическими излучениями.

Техника сварки

Зачастую порошковая проволока используется для изготовления соединений и швов посредством шланговых полуавтоматов. Вследствие возможности наблюдения за осуществлением шва техника работы стыковых и угловых швов фактически не имеет отличий от техники, применяемой при их сварке посредством инертных газов и катода.

Выполнение на поверхности ванны металлического шлака, который затекает при определенных условиях, заполняя зазор между кромками спереди сварочной ванны, делает сложнее выполнение шва. На этапе многослойной обработки металла поверхность предыдущих слоев тщательнейшим образом зачищается от шлака. Однако порошковая проволока имеет ряд неоспоримых недостатков, которые также следует рассмотреть.

Например, незначительная жесткость подобного типа конструкции проволок требует использования подающих роликов с лимитированным усилием сжатия присадочного материала на подающих роликах. Присутствие на поверхности ванны шлака делает процесс кристаллизации более медленным, аналогичным образом ухудшая условия выполнения стыка в положениях пространства, что отличны от нижнего.

Значительный недостаток что имеет порошковая проволока, и с помощью которого удерживается широкое производство материала, — повышенная доля вероятности образования пористых образований, что крайне нежелательно для надежных соединений. Данная вероятность вызвана наличием пустот на присадочном материале.

Помимо всего вышесказанного, нерасплавленные компоненты сердечника присадки способствуют образованию газообразных продуктов. Полезно обратить внимание на том, что диссоциация мрамора, окисления, а также восстановление углерода во время нагревания, последующего плавления ферромарганца с мрамором аналогичным образом может привести к появлению на металле ванны газовой фазы.

Так, на швах образуются внутренние, а также поверхностные поры. Таким образом, режим сварки оказывает значительное воздействие на возможность образования пор на соединениях. Повышается вероятность появления пор из-за влаги, что попала в наполнитель при хранении материала.

Порошковая проволока может быть использована во время производства соединений посредством среды углекислого газа. Доля вероятности образования пористости на швах существенно снижается. Сварочная проволока, как можно самостоятельно убедиться, ознакомившись с полезной информацией, обладает рядом неоспоримых достоинств, выгодно отличающих её от аналогов. Внимательность следует проявить к характеристикам присадочного материала при покупке.

Похожие статьиgoodsvarka.ru

Проволока для наплавки – все о материалах и технологиях + видео

Почему иногда в сварочном аппарате электрод будет служить проволокой для наплавки, и в чем особенности такого метода защиты металлических изделий? Давайте разбираться.

1 Просто о наплавке

Иной раз случается так, что возникает необходимость восстановления поверхности какого-либо металлического изделия, которое либо под воздействием трения, либо в связи с механическим воздействием потеряло первоначальный вид и утратило свои свойства. Есть случаи, когда нужно придать изделию новые качества: стойкость к коррозии, дополнительную прочность, нечувствительность к высокотемпературному режиму. Иногда это достигается благодаря дополнительным устройствам, которые охлаждают, усиливают и очищают, а иногда с помощью технологий, например, методом наплавки.

Процесс наплавки

Рекомендуем ознакомиться

Предположим, что у нас имеется некая автомобильная деталь, которая изготовлена из железа. Как назло, технология требует, чтобы она была сделана именно из этого металла, и ни из какого больше. Когда ее установили на машину, выяснилось, что во время эксплуатации автомобиля на деталь стала попадать влага, она покрылась ржавчиной и вышла из строя. Можно, конечно, было соорудить дополнительные кожухи, резиновые или силиконовые прокладки, но ведь это дополнительные расходы на труд специалистов, что, в свою очередь, скажется и на стоимости самой автомашины.

Восстановление металлического изделия

Чтобы избежать подобной волокиты и дороговизны, приглашается хороший сварщик, который и покрывает деталь, скажем, кобальтовым слоем, увеличивая ее стойкость к коррозии, ударам и трещинам. Для создания такой оболочки рабочему потребуются специальные электроды или сварочная проволока, которые он с помощью одноименного аппарата, плазматрона или лазерной установки расплавляет и наносит (наплавляет) на поверхность нашей условной детали. Вот грубое представление о том, что представляет собой процесс с этим названием.

2 Немного о технологиях наплавки

Говорить о методах наплавки можно много, так как разнообразие их поистине велико. Просто перечислим виды с краткими характеристиками, чтобы иметь общее представление.

Дуговая, с помощью электродов. Самый распространенный способ благодаря своей универсальности. Расплавляет основной металл и смешивает его с электродным. Химический состав неоднороден, внутренние свойства непредсказуемы, а потому возможно только "косметическое" восстановление поверхности.

Плазменная. Бывает двух видов – дуговая и струйная. Первая отличается высокой производительностью, так как расплавляет металлы с помощью высокой температуры, создаваемой электрическим разрядом. Вторая – отсутствием высокотемпературного режима, что приводит к малой деформации обрабатываемой поверхности.

Плазменная технология

Газовая. Особенность этой технологии наплавки – использование или порошковой проволоки, или со сплошным сечением. Можно изменять температуру пламени, обеспечивая различную толщину слоя покрытия. Затрачивается много энергии, направленной на прогрев обрабатываемой поверхности, что может привести к деформации.

Лазерная. Довольно эффективный способ наплавки, позволяющий делать тонкий и довольно-таки прочный слой на обрабатываемой поверхности. Тем не менее он довольно дорогостоящий: требуется особое недешевое оборудование и обученные специалисты.

Лазерная наплавка

Электронно-лучевая. Делается в специальной вакуумной камере, с использованием электронного луча, интенсивность которого можно изменять. За счет отсутствия воздуха абсолютно исключается окисление и выгорание. Также весьма дорогой и затратный способ, к тому же обладающий малым коэффициентом полезного действия.

Наплавка под флюсом. Обусловлена применением различных видов проволоки и ленты. Наверное, самый предпочтительный способ для соблюдения равновесия между ровным покрытием, перемешиванием металлов и рациональным распределением энергии. Рассмотрим ее подробнее.

3 Работаем под флюсом

Начнем с определения. Флюсом при сварке называют вещество, которое благодаря своим свойствам может ослабить окисление воздухом, улучшить горение дуги, придать необходимые качества наплавленному слою и повлиять на однородность шва. Проще говоря, это своеобразная "прокладка", которая помогает провести работы должного качества.

Переходим теперь непосредственно к наплавке под флюсом. Основным элементом, отвечающим за процесс, выступает сварочная проволока, которая используется в качестве электрода. Вариантов ее диаметра довольно много, в зависимости от того, для чего она должна использоваться. Единственное требование к ней – отсутствие какого-либо покрытия. Это необходимо для того, чтобы улучшить воздействие дуги с газовым пузырем, который образуется между обрабатываемой поверхностью и флюсом.

Работа под флюсом

Говоря о полярности, следует также отметить, что для большей эффективности "плюсовой" ток поступает на проволочный электрод, а "минус" – на поверхность, которая будет подвергаться наплавке. Так почему работа с флюсом получила такое широкое распространение, в чем преимущества способа, и какие имеются недостатки? Прежде всего, перечислим преимущества:

- процесс наплавки несложный, что позволяет сварщикам с любой квалификацией качественно и в кратчайшие сроки покрыть деталь слоем;

- безопасность во время работы из-за задержки флюсом брызг неостывшего металла;

- аккуратность наплавки из-за отсутствия воздействия воздуха, получается практически ровная и гладкая поверхность.

Схема процесса

Недостатки тоже имеются, и вот какие:

- существенно уменьшает процентную прочность металлического изделия, внося изменения чуть ли не на молекулярном уровне;

- возможность применения только на крупных деталях, не имеющих сложной конфигурации (изгибы, уступы, колена и т. п.) и возможности деформации ввиду обширной области разогрева;

- повышение стоимости оборудования из-за дополнительного приспособления, обеспечивающего подачу флюса.

4 Особенность порошковой проволоки

Наверное, что собой представляет эта деталь, говорить нет смысла: в детстве все мы любили следить за работой сварщика. Он вставлял какие-то стерженьки в устройство, напоминающее вилку, и прикасался их кончиками к трубе, вызывая "бенгальский огонь", брызги которого разлетались во все стороны. При близком изучении такой металлической палочки выяснялось, что покрыта она каким-то серым шершавым веществом. Это был изолятор, защищающий стержень от атмосферного воздействия и поддерживающий стабильность электродуги.

В зависимости от целей применяют электроды с различной степенью плавления, с соответствующими марками и диаметром металлической проволоки. В последнее время во многих областях применения стали использоваться электроды с порошковой проволокой, потому что наплавка с ее помощью получается более аккуратной, слой ложится ровнее и лучше "прилипает" к поверхности, которая обрабатывается.

Порошковая проволока

Применение других видов электродов ведет к сильному разбрызгиванию расплавленного металла, чего не происходит при использовании порошковых проволок для наплавки. Выделяемый при ее работе углекислый газ улучшает КПД примерно на 15–20%, что несмотря на дороговизну материала полностью оправдывает ее применение. Когда использование флюса затруднительно, вполне можно прибегнуть к наплавке порошковой проволокой с применением открытой электрической дуги. При необходимости углекислый газ может подаваться дополнительно. Качество работ тогда улучшается существенно.

Порошковый сердечник с содержанием веществ, образующих шлак, и поддерживающий горение дуги углекислый газ считаются наиболее эффективными условиями для производства аккуратной и прочной наплавки. Дело в том, что в процессе плавления сварочная проволока, содержащая частички шихты, образует шлаковый слой, препятствующий поступлению к обрабатываемой поверхности кислорода, и, следовательно, снижает опасность коррозии. Диаметр электродов различен: от 1,6 до 3,0 мм.

Процесс плавления сварочной проволоки

Можно отметить, что применение порошковой проволоки для наплавки вполне может считаться универсальным методом: использование ее возможно не только при работе с открытой дугой, но и с использованием флюса. Эффективность процесса при этом нисколько не уменьшается.

Технология, связанная с электродами из порошка, применяется на предприятиях металлургии. В основном это операции, которые призваны вернуть первоначальные качества тем или иным деталям, составляющим узлы обрабатывающего оборудования: валы, звездочки, втулки, шестерни. Все становится ясно из названия процесса, который на профессиональном языке обозначается как "восстановительно-упрочняющая наплавка".

5 Другие электроды и будущее наплавочных технологий

Мы говорили про наплавку порошковой проволокой, но как обстоит дело с другими? Почему несмотря на некоторые недостатки, имеющиеся у них, для этого типа восстановительных работ продолжают использоваться и другие разновидности электродов? Причем список их для технологии наплавки столь обширен, что не только описание, но и перечисление займет достаточно места в статье. Оставим возможность провести более подробные исследования ГОСТов и РОСТов тем, для кого это может составить профессиональный интерес, а в рамках нашего обзора просто перечислим, какой может быть сварочная проволока, применяемая в наплавке.

- Создающая наплавленный слой из металла с низкими показателями легированности и содержания углерода, способного противостоять сильным механическим воздействиям и интенсивному трению.

- Для получения наплавки со средним показателем углерода и низкой легированностью, также имеющей высокую сопротивляемость ударам и трению, с учетом температур в диапазоне от нормальной до повышенной (600–650 °C).

- Производящая покрытие из легированного или высоколегированного углеродистого металла, умеющего противостоять не только значительным внешним воздействиям, но также и абразивному износу.

- Наплавленный металл которой имеет высокие углеродистые показатели, а также может противостоять избыточным давлению и температурам (до 600 °C).

- Для высоколегированной наплавки из металла, способного к высокому противостоянию коррозии при постоянном трении в условиях повышенного температурного режима.

- Применяющаяся для создания слоя с высокой легированностью, содержанием полимерных или никелевых добавок, не изменяющего своих характеристик в сверхтяжелых температурных условиях (от 900 до 1100 °C).

Высоколегированная наплавка из металла

Но следует пояснить, что различные технологии не подразумевают применения исключительно только правильно подобранных электродов. Помимо них необходимо еще иметь специальное оборудование и дополнительные приспособления. Также перед началом работ по наплавлению слоя необходимо провести некоторые действия. К примеру, произвести термообработку или позаботиться о постоянном нагреве обрабатываемой детали.

В отдельно взятой статье мы смогли рассмотреть небольшую часть, посвященную ручному способу наплавки. Помимо него существует еще и промышленная технология, которая стала доступна благодаря обширному применению лазерных, плазменных и газовых установок, высокоточных приборов и компьютеров. Применяются такие методы в случаях, когда нужно обработать большие поверхности, или необходима весьма точная, почти микронная степень обработки. Последние годы все большее применение находит роботизированная наплавка, когда изделие имеет сложную форму, и его обработка другим способом невозможна. Кроме того, решается проблема, которую в течение десятилетий пытались преодолеть инженеры – минимальное смешивание наносимого слоя с металлической основой.

Роботизированная обработка

Так как пока еще процесс роботизации слишком дорогостоящий, то и применение его возможно исключительно на производстве особой важности. Тем не менее дальнейшее развитие современной техники позволит полностью отказаться от ручной сварки. Роботизация повышает эффективность обработки деталей, значительно экономя дорогостоящие материалы и практически исключая брак. Во время самого процесса без проблем изменяются условия, если вдруг наметилось отклонение в каком-либо заданном параметре.

tutmet.ru

Порошковая проволока - это... Что такое Порошковая проволока?

Порошковая проволока — это трубчатая проволока, заполненная флюсом и металлическим порошком. Эту проволоку используют в процессе MIG/MAG — сварки. Проволока изготавливается из ленты путем холодного формования в U-образной форме с последующим наполнением флюсом или металлическим порошком. Затем проволока растягивается до нужного диаметра с помощью экструдера.

Виды порошковой проволоки

Порошковая проволока классифицируется по основному назначению, способу применяемой защиты, возможности сварки в различных пространственных положениях, механическим свойствам,

Большинство порошковой проволоки, выпускаемой в России, предназначено для сварки низкоуглеродистых и низколегированных конструкционных сталей. Различают проволоку общего и специального назначения. К проволоке специального назначения относится проволока для сварки с принудительным формированием шва, подводной сварки, ванной сварки, сварки арматуры, автоматической сварки с принудительным формированием.

Требования к порошковой проволоке

Порошковая проволока должна отвечать следующим требованиям: дуга легко возбуждаться и стабильно гореть; проволока плавиться равномерно и без чрезмерного разбрызгивания; образующийся при плавлении шлак равномерно покрывать поверхность шва и легко отделяться после охлаждения; сварной шов должен быть хорошо сформирован и не иметь дефектов сварных швов - пористости, трещин.

Эти требования характеризуют сварочно-технологические свойства сварочных материалов. Уровень сварочно-технологических свойств определяет возможность применения порошковой проволоки той или иной марки для сварки конструкции или изделия в конкретной обстановке. Сварочно-технологические свойства порошковой проволоки устанавливаются следующим образом. Стабильность горения дуги определяется при выполнении механизированной наплавки валика на пластину из низкоуглеродистой стали в нижнем положении без колебаний при среднем значении тока и напряжения, рекомендованного для выполнения данного типоразмера шва.

Зарубежные марки порошковой проволоки

- E71TGS (AWS A5.20)

- E71T-1 (AWS A5.20)

Ссылки

dic.academic.ru

Порошковая проволока

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Порошковая проволока — это непрерывный электрод, который представляет собой изготовленную из стальной ленты толщиной 0,2...0,5 мм металлическую оболочку, заполненную порошком из газо- и шлакообразующих компонентов. Применяют ее для механизированной дуговой сварки открытой дугой или в защитных газах. Сохраняя технологические преимущества голой проволоки, порошковые проволоки позволяют создавать надежную газовую и шлаковую защиту сварочной ванны от атмосферного воздуха при работе на открытых площадках, обеспечивая при этом легирование и рафинирование металла шва.

Кроме того, используя их, можно применять ток плотностью 150...170 А/мм2, в то время как при ручной дуговой сварке п крытыми электродами плотность тока не превышает 20 А/мм Это дает возможность повысить производительность процесса 1,5...2 раза.

Для холодной сварки чугуна следует применять порошковую проволоку марок ПП-Ч1 и ПП-Ч1 а для горячей — марки ПП-ЧЗ.

Для восстановления изношенных поверхностей деталей м шин или придания поверхности заданных служебных свойств (износостойкости, коррозионной стойкости и др.) применяют специальные наплавочные порошковые проволоку и ленту.

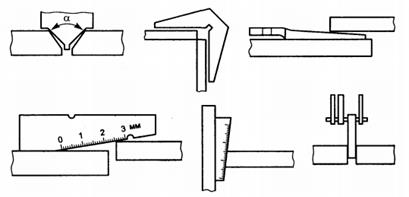

Рис. 4.1. Порошковые проволоки трубчатая цельнотянутая (а), трубчатая свертная (б), трубчатая однозагибная (в), трубчатая двухзагибная (г), трубчатые с повышенной долей металла (5, е) и порошковая лента (ж)

Порошковую наплавочную проволоку в зависимости от ее назначения выпускают различных марок: для на плавки без дополнительной защиты — ПП-2Х4ВЗФ-О; ПП У25Х17Т-О; ПП-ЗХ13-О; ПП-70Х20РЗТ-О; ПП-Г13Н4-О; ПП У39Х14МСФ-О и др., для наплавки под флюсом — ПП-13, ПП-ЗХ2В8; ПП-Х12ВФ; ПП-25Х5ФМС и др.; для наплавки с дополнительной защитой углекислым газом — ПП-4Х2В8Т ПП-2ХЗВ10ГТ; ПП-30Х10Г10Т; ПП-У45Х25Г6Т и др. Диаметр порошковой проволоки составляет 1,6...3 мм.

Для получения на поверхности детали слоя, обладающего повышенными твердостью и износостойкостью, применяют порошковую наплавочную ленту марок ПЛ-УЗОХЗОГЗТЮ, ПЛ-АН101 (ПЛ-УЗООХ25НЗСЗ-11). ПЛ-АН1 (ПЛ-30Х25Н4С4), ЛМ-5Х4ВЗФС (металлокерамическая). Размеры ленты (мм): ширина — 30...60; толщина — 1,5...3.

В марках порошковой проволоки и ленты применяют следующие обозначения: ПП — порошковая проволока; ПЛ — порошковая лента, У — углерод; цифра после буквы У — содержание углерода в десятых долях процента; Ч — проволока для сварки и наплавки чугуна; буква О в конце обозначения указывает, что данную проволоку можно использовать для сварки открытой дугой. Значения остальных букв и цифр такие же, как и в марках стальных сварочных и наплавочных проволок.

Источник публикации: autowelding.ru - Э.С. Каракозов, Р.И. Мустафаев "Справочник молодого электросварщика". -М. 1992

См. также:

www.autowelding.ru

Проволока сварочная порошковая - Ковка, сварка, кузнечное дело

Всепозиционная рутиловая проволока сварочная порошковая предназначена для сваривания сталей средней прочности, низкоуглеродистых сталей и в том числе судовых сталей во всех пространственных положениях.

Благодаря наличию небольшого количества в наполнителе шлакообразующих компонентов, проволоку с успехом применяют при многослойном сваривании для заполняющих проходов без необходимости промежуточного удаления шлака. Хорошо зарекомендовала себя при сваривании корневых швов на керамических подкладках. В связи с образованием минимального количества шлака, проволока сварочная порошковая очень подходит для автоматической роботизированной сварки.

Преимущества порошковой проволоки

- В сравнении с цельнометаллической сварочной проволокой, проволока порошковая обладает неоспоримым преимуществом. При проведении сварочных работ, благодаря тому, что у нее внутри находится флюс, происходит образование защитных газов, которые позволяют использовать проволоку сварочную порошковую без применения дополнительного оборудования. Это обстоятельство существенно влияет на увеличение скорости сварочных работ.

- По сравнению с цельнометаллической проволокой она более выгодна даже в том случае, когда приходится все же прибегнуть к использованию защитного газа. В связи с тем, что сплошная сварочная проволока требует для своего применения достаточно дорогостоящего аргона, а порошковой для обеспечения качественного сваривания, достаточно использования в качестве защитной среды несоизмеримо более дешевого углекислого газа.

- Подходит для использования на полуавтоматах с режимом NO GAS. Обеспечивает стабильное и мягкое горение дуги с минимальным разбрызгиванием и хорошим отделением шлаковой корки от наплавленного металла шва. Стабильность горения дуги определяют механизированной наплавкой валика в нижнем положении на пластину низкоуглеродистой стали без колебаний среднего значения напряжения и тока, рекомендованного для выполнения конкретного типоразмера шва.

Возможность применения проволоки сварочной порошковой той или иной марки определяется уровнем сварочно-технологических свойств свариваемых конструкций или изделий в конкретной обстановке.

Метки: выполнение сварочных работ, сварка своими руками, Сварка- основы, сварочные полуавтоматыkovka-svarka.net