Диффузионная сварка металла. Установка для сварки

Сварочная установка - это... Что такое Сварочная установка?

141. Сварочная установка

Установка, состоящая из источника питания, сварочного аппарата или машины для сварки и механизмов относительного перемещения сварочной аппаратуры и изделия

3.12 сварочная установка: Комплект оборудования, используемый для выполнения сварки, состоящий из фиксирующих и зажимных приспособлений, одного или более роботов, подающих устройств и другого дополнительного оборудования, которое может выполнять загрузку и съем свариваемых изделий.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Сварочная проволока

- сварочная цепь

Смотреть что такое "Сварочная установка" в других словарях:

сварочная установка — Установка, состоящая из источника питания, сварочного аппарата или машины для сварки и механизмов относительного перемещения сварочной аппаратуры и изделия. [ГОСТ 2601 84] Тематики сварка, резка, пайка EN welding machine DE Schweißanlage FR… … Справочник технического переводчика

сварочная установка с тиристорным управлением — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN thyristor controlled welder … Справочник технического переводчика

Установка сварочная — – установка, состоящая из источника питания, сварочного аппарата или машины для сварки и механизмов относительного перемещения сварочной аппаратуры и изделия. [ГОСТ 2601 84] Рубрика термина: Сварочное оборудование Рубрики энциклопедии:… … Энциклопедия терминов, определений и пояснений строительных материалов

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

Сварочное оборудование — Термины рубрики: Сварочное оборудование Автомат для дуговой сварки Автомат сварочный Агрегат сварочный Аппарат сварочный … Энциклопедия терминов, определений и пояснений строительных материалов

сварочный аппарат — сварочная установка — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия Синонимы сварочная установка EN welder … Справочник технического переводчика

ГОСТ Р 53526-2009: Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов — Терминология ГОСТ Р 53526 2009: Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов оригинал документа … Словарь-справочник терминов нормативно-технической документации

Китайская Национальная Нефтегазовая корпорация — (CNPC) Китайская Национальная Нефтегазовая корпорация это одна из крупнейших нефтегазовых компаний мира Китайская Национальная Нефтегазовая корпорация занимается добычей нефти и газа, нефтехимическим производством, продажей нефтепродуктов,… … Энциклопедия инвестора

Арматурное оборудование — Термины рубрики: Арматурное оборудование Автоматическая контактная машина Автоматическая многоточечная линия контактной сварки сеток … Энциклопедия терминов, определений и пояснений строительных материалов

Сварочное оборудование — машины, аппараты и приспособления, необходимые для изготовления из заготовок сварных изделий. Комплекс технологически связанного между собой С. о. для выполнения сварочных работ при том или ином участии сварщика называется сварочным… … Большая советская энциклопедия

normative_reference_dictionary.academic.ru

Сварочное оборудование

Значение слова "Сварочное оборудование" в Большой Советской Энциклопедии

Сварочное оборудование, машины, аппараты и приспособления, необходимые для изготовления из заготовок сварных изделий. Комплекс технологически связанного между собой Сварочное  | |

| Рис. 6. Автомат рельсового типа для электрошлаковой сварки проволочными электродами: 1 — направляющий рельс-колонна, закрепляемый на изделии; 2 — передний и задний ползуны; 3 — токопроводящие мундштуки с электродами; 4 — пластина для крепления заднего ползуна; 5 — изделие; 6 — пульт управления; 7 — механизм горизонтальной подачи. |

Существуют посты и установки для дуговой, контактной, газовой, электроннолучевой и других способов сварки. К Сварочное оборудование относят: сварочные аппараты и машины с источниками питания и устройствами для выполнения собственно процесса сварки; технологические приспособления для осуществления быстрой сборки деталей под сварку, удерживания их во время работы и предотвращения или уменьшения коробления свариваемого изделия; вспомогательное оборудование для перемещения изделий в процессе выполнения сварки, крепления и перемещения сварочных аппаратов; инструмент сварщика. Кроме того, при сварке используют различные транспортные средства, приборы для контроля качества сварного соединения и т. п. Техническая характеристика Сварочное оборудование определяется выбранным способом сварки, характером производства и степенью механизации процесса (ручная, полуавтоматическая или автоматическая сварка).

Сварочный пост — участок производственной площади, на котором размещены источник тока, токопровод, необходимые технологические приспособления и инструменты сварщика. Для защиты окружающих от излучения участок огорожен шторами или щитами. В условиях современного производства широко распространены автоматизированные установки (рис.1). Такие стационарные посты размещают в цехе. В полевых условиях, для сварки крупногабаритных изделий, на строительстве, при выполнении ремонтных работ и т. п. организуют передвижные посты.

Сварочные аппараты и машины. В сварочные посты и установки входят источники питания и аппараты для регулирования горения сварочной дуги в процессе сварки. Для выполнения сварки применяют источники питания, которые имеют удобную, плавную или ступенчатую регулировку и удовлетворяют общим требованиям для электрических машин и аппаратов. При электросварке используют сварочные трансформаторы, генераторы и выпрямители; при газопламенной обработке — газовые генераторы. Различают источники питания одно- и многопостовые, стационарные (длительная непрерывная работа) и малогабаритные переносные (непродолжительная работа).

Сварочный трансформатор служит для согласования параметров сварочной и питающей цепей, а также выполняет функции регулятора. При дуговой сварке применяют механические и электрические способы регулирования напряжения. При механическом регулировании (рис. 2, а) изменяют, например, расстояние между первичными и вторичными обмотками. Электрическое регулирование (рис. 2, б) осуществляют изменением токов управления в дополнительных обмотках, расположенных на верхнем и среднем ярме трансформатора. При этом вторичная обмотка разделена на две части (a и b), одна из которых (b) расположена в верхнем окне трансформатора. При одном и том же коэффициенте трансформации такой трансформатор может иметь различные значения напряжения холостого хода, что необходимо при настройке режима сварки. Для контактной электросварки применяют сварочные трансформаторы с минимальным сопротивлением короткого замыкания. Их вторичная обмотка имеет обычно 1 или 2 витка. Изменение вторичного напряжения достигается переключением части витков первичной обмотки.

Сварочный генератор — специальная электрическая машина постоянного тока или тока повышенной частоты. Применяют однопостовые генераторы — универсальные или с падающей внешней характеристикой, которая обеспечивает устойчивое горение сварочной дуги. В сварочной технике используют генераторы: поперечного поля, с расщепленными полюсами, с размагничивающей последовательной обмоткой. У сварочного генератора поперечного поля (рис. 3, а) короткозамкнутая обмотка cd якоря создаёт поперечный магнитный поток Фп. Падающая характеристика образуется в результате действия продольного размагничивающего потока якоря Фпр. У генератора с размагничивающей последовательной обмоткой (рис. 3, б) внешняя характеристика формируется взаимодействием магнитных потоков Фр (размагничивающей последовательной обмотки) и Фв (намагничивающей параллельной обмотки). Напряжение на намагничивающую обмотку подаётся от третьей щётки или от самостоятельного источника питания (при т. н. независимом возбуждении).

Сварочный выпрямитель — преобразователь переменного напряжения питающей сети в постоянное, имеющий падающую, жёсткую или регулируемую внешнюю характеристику. Выпрямитель состоит из трансформатора, блока, полупроводниковых вентилей, системы автоматического управления, дросселя электрического, коммутационной аппаратуры. Регулирование преобразователей осуществляется трансформаторами или управляемыми вентилями.

Газовый генератор — аппарат для получения горючих газов. Чаще в газовых генераторах производят ацетилен из карбида кальция путём взаимодействия его с водой (см. Генератор ацетиленовый).

Сварочный автомат для дуговой сварки — комплекс механизмов и приборов (рис. 4), с помощью которых осуществляется механизация процесса выполнения сварного соединения: подача электродной проволоки, зажигание сварочной дуги, поддержание заданного режима сварки и прекращение процесса. В таких установках используют головки с независимой скоростью подачи проволоки, в которых поддержание дугового процесса основано на саморегулировании дуги, и с автоматическим регулированием скорости подачи проволоки в зависимости от напряжения дуги. Взамен сложных установок для автоматической сварки часто применяют сварочные тракторы — переносные самоходные автоматы. Существуют сварочные автоматы и самостоятельные подвесные головки, осуществляющие электросварку одним или несколькими электродами. Электроды могут быть подключены к общему источнику питания или к самостоятельным источникам. Применяются также аппараты для сварки неплавящимся угольным или вольфрамовым электродами (рис. 5).

Сварочный полуавтомат, или шланговый полуавтомат, — аппарат для дуговой сварки, в котором механизирована подача электродной проволоки, а перемещение горелки вдоль свариваемых кромок осуществляется вручную. Имеются полуавтоматы для сварки неплавящимся электродом с механизированной подачей присадочной проволоки, которая проталкивается через гибкий направляющий шланг или подаётся с катушки механизмом, встроенным в горелку. Сварочными полуавтоматами осуществляют сварку в защитных газах, сварку открытой дугой и сварку под флюсом. Механизм подачи проволоки и горелка, находящаяся в руке сварщика, соединены между собой гибким шлангом (направляющим каналом), по котором у в зону горения дуги подаётся электродная проволока и подводятся сварочный ток, флюс и защитный газ. Часть сварочного аппарата (автомата, полуавтомата), обеспечивающая подвод электрического тока к электроду и газа в зону дуги, или устройство, применяемое при газовой сварке для регулирования сварочного пламени, называется сварочной горелкой.

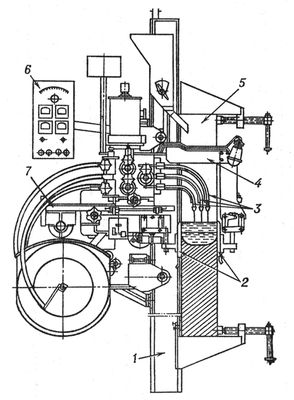

Автомат для электрошлаковой сварки (рис. 6) конструктивно отличается от автоматов для дуговой сварки, т. к. при этом виде сварки свариваемые кромки занимают вертикальное положение. Существуют автоматы, перемещающиеся по рельсу или непосредственно по кромкам свариваемой детали. Кроме самоходного механизма для вертикального движения, автомат снабжен двумя ползунами, предназначенными для удержания сварочной ванны и формирования шва, и механизмом колебания электродов вдоль зеркала ванны.

Технологические приспособления, используемые сварщиком, служат для сборки деталей под сварку и фиксации их; для сварки заранее собранных деталей; для совмещения операции сборки и сварки. В зависимости от характера производства приспособления изготовляют универсальными или специализированными (для определённых изделий). Одну деталь к другой прижимают винтовыми, рычажными, эксцентриковыми, магнитными и др. зажимами. Их используют для соединения отдельных деталей (переносные зажимы) и для оснащения сварочных стендов. Для фиксации свариваемых деталей иногда используют прихваты, присоединяемые к свариваемым деталям временными короткими швами. Для сближения или разведения свариваемых кромок или фиксации их положения служат стяжки, распорки и домкраты. Сборку и сварку изделий осуществляют на универсальных и специализированных стендах. Фиксаторы (упоры, пальцы, штыри, шаблоны) служат для определения положения свариваемых деталей относительно всего приспособления. К технологической оснастке стендов относятся также флюсоудерживающие устройства, флюсовые и газовые подушки, устройства для принудительного формирования шва и др.

Вспомогательное оборудование сварочных установок. Сварочные установки компонуются из элементов, предназначенных для расположения изделия в наиболее удобном для сварки положении, для поворота его во время работы и обслуживания зоны сварки, а также для крепления и перемещения сварочных аппаратов. С целью установки изделий в удобном для работы положении применяют роликовые, цевочные, цепные, цапфовые, рычажные кантователи (рис. 7). Поворот свариваемого изделия вокруг оси осуществляют вращателями с вертикальной, наклонной или горизонтальной осями вращения. Изделия закрепляются и поворачиваются с помощью планшайбы или поводка (центровые вращатели) или роликами (роликовые). При сварке цилиндрических изделий часто применяют роликовые стенды-вращатели (см. рис. 1) обычно с обрезиненными приводными роликами. Для вращения изделия в процессе сварки вокруг оси, занимающей различные положения в пространстве, служат установочные и сварочные манипуляторы. Для крепления и перемещения сварочных автоматов и полуавтоматов, подвески аппарата над подвижным свариваемым изделием или перемещения аппарата вдоль шва или от шва к шву применяют различные устройства, например балку с платформой, рельсовые пути, специальные грузозахватные приспособления.

Инструмент сварщика: электродержатели для сварки штучными электродами, горелки, зачистной инструмент (молотки-шлакоотделители, пневмомолотки, проволочные щётки, шлифовальные машины и др.), пригоночный инструмент для подгонки соединяемых деталей; инструмент для перемещения и кантовки горячих деталей; инструмент для наладки сварочного и технологического оборудования; измерительный инструмент (штангенин-струмент, микрометрический и др.). Сведения об оборудовании для специальных способов сварки (контактной, ультразвуковой, диффузионной и др.) см. в статьях об этих способах сварки.

Лит.: Сварочное оборудование. Каталог-справочник, ч. 1—3, К., 1968—72; Гитлевич А. Д., Этингоф Л. А., Механизация и автоматизация сварочного производства, М., 1972; Бельфор М. Г., Патон В. Е., Оборудование для дуговой и шлаковой сварки и наплавки, М., 1974; Севбо П. И., Комплексная механизация и автоматизация сварочного производства, К., 1974; Чвертко А. И., Тимченко В. А., Установки и станки для электродуговой сварки и наплавки, К., 1974.

М. Г. Бельфор, И. И. Заруба, В. Н. Троицкий.

Рис. 6. Автомат рельсового типа для электрошлаковой сварки проволочными электродами: 1 — направляющий рельс-колонна, закрепляемый на изделии; 2 — передний и задний ползуны; 3 — токопроводящие мундштуки с электродами; 4 — пластина для крепления заднего ползуна; 5 — изделие; 6 — пульт управления; 7 — механизм горизонтальной подачи.

Рис. 6. Автомат рельсового типа для электрошлаковой сварки проволочными электродами: 1 — направляющий рельс-колонна, закрепляемый на изделии; 2 — передний и задний ползуны; 3 — токопроводящие мундштуки с электродами; 4 — пластина для крепления заднего ползуна; 5 — изделие; 6 — пульт управления; 7 — механизм горизонтальной подачи.

Рис.1. Установка для дуговой автоматической сварки: 1 — сварочный аппарат; 2 — свариваемое изделие; 3 — шкаф с аппаратурой управления; 4 — источник тока; 5 — провода управления; 6 — токопровод; 7 — рельсовый путь; 8 — тележка с колонной; 9 — роликовый стенд; 10 — площадка обслуживания.

Рис.1. Установка для дуговой автоматической сварки: 1 — сварочный аппарат; 2 — свариваемое изделие; 3 — шкаф с аппаратурой управления; 4 — источник тока; 5 — провода управления; 6 — токопровод; 7 — рельсовый путь; 8 — тележка с колонной; 9 — роликовый стенд; 10 — площадка обслуживания.

Рис. 4. Сварочный автомат для дуговой сварки: 1 — флюсоотсос; 2 — сварочная головка; 3 — механизм подачи с редуктором; 4 — механизм подъема; 5 — ходовой механизм; 6 — флюсоаппарат; 7 — рельсовый путь; 8 — подающий ролик; 9 — мундштук; 10 — воронка для флюса.

Рис. 4. Сварочный автомат для дуговой сварки: 1 — флюсоотсос; 2 — сварочная головка; 3 — механизм подачи с редуктором; 4 — механизм подъема; 5 — ходовой механизм; 6 — флюсоаппарат; 7 — рельсовый путь; 8 — подающий ролик; 9 — мундштук; 10 — воронка для флюса.

Рис. 3. Схема сварочного генератора: а — поперечного поля; б — с размагничивающей последовательной обмоткой.

Рис. 3. Схема сварочного генератора: а — поперечного поля; б — с размагничивающей последовательной обмоткой.

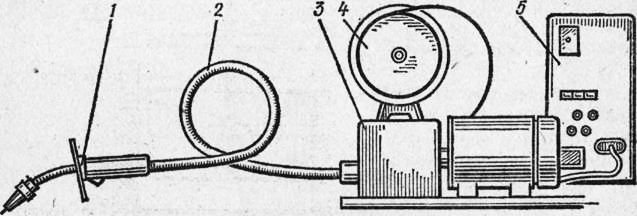

Рис. 5. Сварочный автомат для электросварки неплавящимся вольфрамовым электродом с подачей присадочной проволоки: 1 — горелка; 2 — катушка; 3 — механизм подачи; 4 — направляющий шланг; 5 — наконечник; 6 — прижимной ролик.

Рис. 5. Сварочный автомат для электросварки неплавящимся вольфрамовым электродом с подачей присадочной проволоки: 1 — горелка; 2 — катушка; 3 — механизм подачи; 4 — направляющий шланг; 5 — наконечник; 6 — прижимной ролик.

Рис. 7. Кантователи: а — роликовый; б — цевочный; в — цепной; г — цапфовый; д — рычажный.

Рис. 7. Кантователи: а — роликовый; б — цевочный; в — цепной; г — цапфовый; д — рычажный.

Рис. 2. Схема сварочного трансформатора для дуговой сварки: а — с механическим регулированием индуктивного сопротивления и напряжения; б — с электрическим регулированием; 1 и 2 — первичная и вторичная обмотки; 3 — обмотка управления; 4 и 5 — среднее и верхнее ярмо.

Рис. 2. Схема сварочного трансформатора для дуговой сварки: а — с механическим регулированием индуктивного сопротивления и напряжения; б — с электрическим регулированием; 1 и 2 — первичная и вторичная обмотки; 3 — обмотка управления; 4 и 5 — среднее и верхнее ярмо.

Статья про слово "Сварочное оборудование" в Большой Советской Энциклопедии была прочитана 5782 раз

bse.sci-lib.com

Установки для механизированной дуговой сварки

Устройство, состоящее из источника питания, сварочного аппарата или машины для сварки и механизированного вспомогательного оборудования, называется сварочной установкой.

Сварочный аппарат представляет собой конструктивное объединение сварочной головки с механизмом ее перемещения вдоль шва, механизмами установочных перемещений, устройством для подачи флюса или защитного газа, катушками или кассетами для проволоки, пультами управления и другими устройствами. Если сварочный аппарат перемещается в процессе сварки механизированным способом относительно изделия, то он называется сварочным автоматом.

Рис. 1. Схема установки для выполнения автоматической сваркой под флюсом продольных и кольцевых швов: 1 — источник питания, 2 — шкаф управления, 3 — флюсовая аппаратура, 4 — сварочный автомат, 5 — приспоссбление для вращения изделия, 6 — устройство для кгепления и перемещения сварочного автомата, 7 — провода управлешш, 8 — провода для подвода сварочного токаСварочная головка — это электромеханическое устройство, осуществляющее подачу в зону дуги плавящегося электрода, подвод к нему сварочного тока, поддержание устойчивого дугового процесса, а также прекращение процесса сварки. Сварочная головка может перемещаться по специальному пути, обычно по направляющим рельсам, или непосредственно по изделию. Если в конструкции сварочной головки предусмотрен механизм для ее перемещения над свариваемым изделием, головка называется самоходной. Сварочная головка, неподвижно закрепленная на стенде над свариваемым изделием называется подвесной. В подвесных головках отсутствует механизм перемещения самой головки, обычно относительно дуги перемещается изделие с помощью вспомогательного механизма, или стенда, на котором неподвижно закреплена головка.

Переносной сварочный аппарат (автомат) для дуговой сварки с самоходной тележкой, которая перемещает его вдоль свариваемых кромок по поверхности изделия или по переносному пути, уложенному на изделие, называется сварочным трактором.

Сварочный полуавтомат представляет собой сварочный аппарат с механизированной подачей сварочной проволоки, но перемещаемый в процессе сварки вручную.

Рис. 2. Полуавтомат для дуговой сварки: 1— горелка, 2 — гибкий шланг, 3 — подающий механизм, 4 — кассета с проволокой, 5 — шкаф управления

Полуавтоматы подразделяют на стационарные, где все части аппарата смонтированы в одном корнусе с источником питания; передвижные, где механизм подачи и катушка с проволокой размещены на тележке; переносные с максимальным облегчением механизма подачи и катушки с проволокой; ранцевые — с размещением механизма подачи с катушкой за спиной сварщика для сварки в монтажных условиях; специализированные.

По принципу подачи сварочной проволоки в зону сварки сварочные аппараты можно разделить на две группы: – автоматы и полуавтоматы с постоянной скоростью подачи, в которых заложен принцип саморегулирования; – автоматы и полуавтоматы с регулируемой скоростью подачи сварочной проволоки, в которых кроме саморегулирования используют автоматические регуляторы для поддержания неизменной длины дуги.

Основные преимущества механизированной сварки по сравнению с ручной — повышение производительности, улучшение качества шва, облегчение труда сварщику.

Читать далее:

Ручная дуговая сварка плавящимся электродом

Статьи по теме:

pereosnastka.ru

Сварочные диффузионные установки для сварки металла

Сварочные диффузионные установки имеют следующие основные узлы: сварочную камеру, вакуумную систему, механизм давления, приводимый в действие гидравлическим насосом, пульт управления электрической и вакуумной системами. Величину давления контролируют манометром. Для уменьшения нагрева стенок сварочной камеры на ней имеется водяная рубашка и охлаждаемый промежуточный шток. В качестве источника нагрева в установках обычно используют генератор т. в. ч.

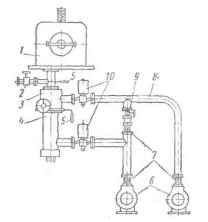

На рис. 41 представлена вакуумная система установки СДВУ-6М, которая состоит из сварочной камеры 1 с вентилем 2 для пуска воздуха. К камере через высоковакуумный затвор 3 присоединен паромасляный насос 4.

Предварительное разрежение в системе создается двумя механическими вакуумными насосами 6, которые могут работать как последовательно, так и параллельно, что обеспечивается переключением вентиля 9 и других вакуумных вентилей 10. Механические насосы подключают к вакуумпроводам 8 через сильфонные компенсаторы 7. Разрежение в сварочной камере и в патрубке паромасляного насоса замеряется вакуумметрическими датчиками 5.

Для сварки деталей и узлов электровакуумных приборов используют установку А306-04, позволяющую сваривать в вакууме и контролируемой атмосфере при нагреве деталей с помощью т. в. ч. с одновременным прижатием соприкасающихся поверхностей свариваемых деталей. Рабочая камера имеет диаметр 350 мм и высоту 440 мм.

Рис.41. Принципиальная вакуумная схема диффузионной установки

Рис.42. Установка типа А306-06 для диффузионной сварки в вакууме и контролируемой газовой среде

На установке можно сваривать изделия диаметром до 120 мм, высотой до 180 мм. Усилие сжатия свариваемых деталей достигает 10 тс (198 кН). Максимальная температура нагрева свариваемых деталей 1300° С (1573 К). Продолжительность сварки регулируют ступенчато в пределах 22—25 мин. Остаточное давление воздуха в камере 2-lO-4 мм рт. ст. (266,6 lO-4 Н/м2). Воздух из рабочей камеры откачивается вакуумными насосами ВН-2 и Н5С,

На рис. 42 показана двухпозиционная установка А306-06, которая предназначена для диффузионной сварки металлических и металлокерамических узлов электровакуумных приборов в вакууме. Установка состоит из двух блоков, работающих независимо друг от друга. В каждый блок входит вакуумная камера, система откачки, механизм перемещения дна камеры, гидравлическая система, система охлаждения и электроаппаратура, управляющая работой всех узлов.

Механизм сжатия свариваемых деталей — гидравлический с широким диапазоном изменения силы сжатия. Электрическая схема установки обеспечивает дистанционное управление откачкой вакуумных камер, механизмами перемещения дна камер, системой охлаждения. Система откачки вакуумных камер снабжения электромагнитными вакуумными кранами. Температура нагрева свариваемых деталей поддерживается электронным терморегулятором. Продолжительность сварки задается электронным реле времени.

В отличие от установки типа А306-04 установка А306-06 имеет две рабочие камеры. Это позволяет повысить коэффициент использования высокочастотного генератора и производительность установки.

Основные технические данные установки типа А306-06 аналогичны данным установки А306-04.

Полуавтоматическая сварочная диффузионная вакуумная установка СДВУ-12 (рис. 43) предназначена для диффузионной сварки в вакууме при давлении 1 кгс/мм2 (9,8 МН/м2) деталей с площадью сечения не более 18 см2 из разнородных металлов: сталь—чугун, сталь—медь, сталь—никель и др.

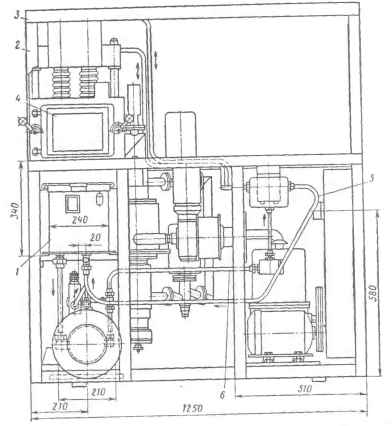

Рис.43. Схема полуавтоматической установки СДВУ-12

Техническая характеристика установки СДВУ-12

| Производительность, шт/ч | До 15 |

| Принцип работы | Прерывный |

| Температура нагревва, 0С (К) | 400—1400 (673—1673) |

| Потребляемая мощность (с генератором ЛГЗ-10А), кВА | 20 |

| Расход охлаждающей воды (с генератором ЛГЗ-10А), м3/ч | 1 |

| Габаритные размеры, мм | 1272X721X1408 |

| Масса, кг | 664 |

Потребляемая мощность генератора ЛГЗ-10А 17,5 кВА, частота 380—400 кГц, размеры 1130x1100x2120 мм, масса 750 кг.

Установка СДВУ-12 (рис. 43) состоит из корпуса 2, в котором смонтированы гидроцилиндр 3, вакуумная камера 4, гидравлическая система 5 с масляным баком 1 и вакуумная система 6. На лицевой панели установки размещены переключатели реле времени, кнопки размещены переключатели реле времени, кнопки управления «Пуск» и «Стоп», сигнальная лампа, световые табло, манометр, амперметр и два потенциометра СПР-1. Один из них регулирует и записывает заданный тепловой режим сварки, а другой контролирует и записывает разрежение в вакуумной камере. Для высокочастотного нагрева свариваемых деталей установка СДВУ-12 подключена к генератору т. в. ч. ЛГЗ-10А или ЛЗ-37. Разрежение в вакуумной камере измеряется при помощи манометрической лампы ЛТ2 или ЛМ2, замер температуры нагрева деталей контролируется посредством платинородий-платиновой термопары, присоединенной к потенциометру.

Вакуумная камера, смонтированная на опорной плите, имеет патрубок для откачки воздуха, два штока для передачи давления от гидроцилиндра на свариваемые детали, ввод для термопары и индуктор для высокочастотного нагрева деталей. Детали загружают и выгружают через дверцу, уплотняемую эксцентриковыми прижимами. Для наблюдения за процессом сварки в дверце вставлено стекло. Опорная плита и вакуумная камера имеют рубашки водяного охлаждения.

Гидроцилиндр с двумя штоками, установленный на двух стойках, предназначен для создания давления на свариваемые детали.

Опыт показывает, что диффузионная сварка в вакууме в ряде случаев имеет определенные преимущества. При сварке этим способом металл не доводится до расплавления, что в некоторых случаях дает возможность получить более прочные соединения. Изделия, выполненные диффузионной сваркой, обладают высокой точностью размеров.

Преимущества этого способа состоят также и в том, что он позволяет сваривать разнообразные материалы: например сталь с алюминием, вольфрамом, титаном, металлокерамикой, молибденом; медь с алюминием и титаном; титан с платиной и т. п. Этот способ нашел применение на ряде промышленных предприятий радиоэлектротехники, электронной техники, приборостроения.

Детали и узлы вакуумных приборов сваривают в специальных многопозиционных приспособлениях или оправках из стали 12Х18Н9Т. Приспособления и оправки после их изготовления отжигают во влажном водороде при температуре 900—1000° С (1173—1273 К), чтобы получить на поверхности термостойкие пленки окиси хрома. Такая пленка исключает возможность сварки детали с приспособлением или оправкой. С этой же целью в некоторых случаях в качестве прокладки между оправкой и деталью используют обезвоженную слюду и керамику.

На рис. 44 показаны катод и его детали. Диффузионной сваркой соединены основания катода 1 с рубашкой 3 и диском 4. За один цикл сваривали восемь катодов.

Рис.44. Катод и его детали:1—основание катода; 2 — подогреватель; 3 — рубашка; 4 — диск; 5 — катод после сварки

Диффузионная сварка позволяет сваривать заготовки для получения биметаллических листов, состоящих из двух медных дисков, между которыми расположен диск из константана. На установке за одну загрузку сваривают 10—15 дисков. Чтобы избежать приварки биметаллических дисков к прижимным оправкам и между собой, их разделяли прокладками из обезвоженной слюды. После диффузионной сварки из дисков прокаткой изготовляли фольгу, из которой штамповали мембраны для механизмов настройки приборов.

Диффузионная сварка может быть использована для соединения неметаллических материалов. Изготовлены сварные высокотемпературные нагреватели из дисилицид-молибдена для электропечей сопротивления, работающих в окислительной атмосфере при температуре до 1650° С (1923 К).

Диффузионная сварка в вакууме найдет применение в первую очередь для деталей относительно небольших размеров, предназначенных для работы в сложных условиях, при необходимости получения высокоточных размеров деталей, для изделий из материалов, трудно соединяемых методами сварки плавлением.

www.prosvarky.ru

Области применения оборудования для дуговой сварки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Основу оборудования для дуговой сварки составляют источники сварочного тока для ручной сварки штучными электродами, полуавтоматы и автоматы для сварки плавящимся электродом под флюсом и в защитных газах, оборудование для импульсно-дуговой сварки плавящимся электродом в инертных газах, установки для сварки неплавящимся электродом, специальное оборудование для сварки конкретных изделий.

При выбранном способе дуговой сварки тип оборудования определяют по основному параметру — сварочному току, который рассчитывают в зависимости от заданной производительности сварки или наплавки и площади сечения шва.

Для определения типа оборудования и правильной его эксплуатации, наряду с главными требованиями выбранного способа сварки — производительностью, качеством сварных соединений, металлургическими особенностями, необходимостью термообработки, следует учитывать ряд критериев, связанных с технологическими и эксплуатационными характеристиками оборудования. К ним относятся:

Условия, связанные с конструкцией свариваемого изделия — протяженность и пространственное расположение швов, удобство подхода к шву и доступность соединения для автомата, число изделий в партии и связанная с этим периодичность переналадки оборудования, точность подготовки соединения под сварку, подача изделия к месту сварки, необходимость отвода оборудования после сварки, связанная с кантовкой или перемещением изделия.

Условия производства — цеховые или монтажные условия, необходимость энергоснабжения, газо- и водоснабжения, возможность отвода аэрозолей от места сварки, требования по очистке от брызг как изделия, так и частей оборудования, уборка флюса, предотвращение ослепления окружающего персонала.

Организационные условия — необходимость обучения сварщиков и наладчиков при переходе на новую технику, создание фонда сменных и запасных частей оборудования, снабжение сварочными материалами и подготовка их для правильной эксплуатации оборудования и т. д.

В индивидуальном и мелкосерийном производстве предпочтение отдают универсальному оборудованию, а также оборудованию, которое построено на модульном принципе и может быть использовано для различных технологических процессов. В крупносерийном и массовом производстве применяют специальное сварочное оборудование, входящее в состав поточно-механизированных линий.

При выборе оборудования ориентируются на традиции, сложившиеся в сварочном производстве по применению основных групп оборудования для дуговой сварки.

Оборудование для сварки штучными электродами остается наиболее распространенной группой оборудования, включающей в себя трансформаторы, преобразователи, агрегаты и выпрямители. Выпускается ряд источников сварочного тока, обеспечивающих сварку всеми типами штучных электродов разнообразных видов соединений сталей на токах до 500 А. Благодаря технологической гибкости ручной сварки штучными электродами, возможности сварки в различных пространственных положениях и простоте организации работ эти источники широко применяются в промышленности, строительстве, в монтажных условиях и эксплуатируются в сложных климатических условиях.

Основной объем работ выполняется электродами диаметром 2—6 мм, лишь в небольшом количестве используются электроды меньшего или большего диаметра.

Недостатками ручной сварки штучными электродами являются весьма низкая производительность и большие потери металла на угар, разбрызгивание и огарки, в сумме составляющие до 30 % массы стержня.

Ручную сварку покрытыми электродами следует применять только в случаях, когда механизированные способы сварки технически или экономически нецелесообразны (например, при ремонте, сварке разнородных материалов, при мелкосерийном производстве изделий, а также в труднодоступных местах).

Выбор источника сварочного тока для ручной дуговой сварки по роду тока. Перед потребителем часто встает вопрос, какой тип оборудования использовать для ручной дуговой сварки — трансформатор или выпрямитель.

Стабильность горения дуги. При использовании трансформатора сварщикам низкой квалификации трудно поддерживать длину дуги постоянной — возникают довольно частые короткие замыкания, в результате чего дуга гаснет и электрод прилипает к изделию. В некоторой степени это явление исключается применением электродов со специальными покрытиями, например рутиловыми, способствующими стабильному поддержанию дуги.

Главной особенностью управляемых полупроводниковых выпрямителей является быстрота реакции на возможные изменения длины дуги вплоть до короткого замыкания, что позволяет резко повысить стабильность горения дуги. Следовательно, с этой точки зрения выбор выпрямителя является предпочтительным.

Магнитное дутье. При ручной сварке дуга может подвергаться воздействию магнитного поля, что вызывает ее отклонение и уменьшает влияние на сварочную ванну. Хотя это явление может наблюдаться при использовании как переменного, так и постоянного тока, дуга постоянного тока подвергается его воздействию чаще. Влияние дутья дуги может быть уменьшено или устранено совсем путем изменения положения зажима обратного провода или положения самого провода относительно изделия.

Качество сварного шва. Известно, что при сварке переменным током значительно чаще получаются непроплавы, неравномерность проплавления, шлаковые включения, некрасивая форма валика и пористость. Эти дефекты являются следствием нарушения покрытия электрода из-за прилипания, непостоянства длины дуги и частого ее гашения. Кроме того, полная зависимость выходного напряжения трансформатора от изменения напряжения питающей сети приводит либо к недостаточному провару, либо к прожогу.

Применение управляемого полупроводникового выпрямителя, имеющего, как правило, устройство стабилизации выходного напряжения, в значительной степени Уменьшает эти дефекты.

При сравнении стоимости трансформатора и выпрямителя необходимо учитывать и затраты на ремонтные работы по исправлению дефектов сварного шва, которые зависят от размеров свариваемого изделия и числа дефектных швов.

Надежность и условия эксплуатации. Все трансформаторы для ручной сварки, выпускаемые в стране, отличаются простотой конструкции, отсутствием аппаратуры управления, имеют естественное охлаждение и подключаются к однофазным сетям. Они могут работать на открытом воздухе. Имеют весьма высокие показатели надежности.

Выпрямители, как не имеющие электронного управления, так и с электронным управлением, предназначены для эксплуатации внутри помещений, имеют искусственное воздушное охлаждение и подключаются только к трехфазным сетям.

Если выпрямители без электронного управления по надежности приближаются к трансформаторам, то этого нельзя сказать об управляемых (с электронным управлением) полупроводниковых выпрямителях. Безусловно, что с повышением надежности всей комплектации (транзисторы, тиристоры, микросхемы, печатные платы и т. д.) показатели надежности будут расти. Но в настоящее время по этим показателям предпочтение следует отдать трансформаторам.

Техника безопасности. Известно, что пороговое значение поражающего электрического тока у источников постоянного тока выше, чем у источников переменного тока.

В общем случае выпрямители с напряжением холостого хода до 100 В не требуют ограничителей напряжения, тогда как трансформаторы с напряжением холостого хода до 80 В при эксплуатации в особо опасных условиях должны снабжаться ограничителями. Трансформаторы с напряжением холостого хода свыше 80 В уже независимо от условий эксплуатации должны иметь ограничители.

Ограничитель представляет собой довольно сложное устройство с большим числом электронных элементов. Стоимость трансформатора с ограничителем находится на уровне стоимости выпрямителя (без электронного управления). Кроме того, ограничитель затрудняет зажигание дуги и работа с ним требует большого опыта сварщика.

Оборудование для сварки под флюсом применяется при производстве сварных конструкций, имеющих протяженные швы, например при строительстве мостов, судов, изготовлении вагонов, кранов, резервуаров, цистерн, прямошовных и спиральношовных труб большого диаметра и других изделий. Оборудование общего назначения рассчитано для сварки металлов толщиной 1,5—10 мм, специальные автоматы выполняют сварку металлов толщиной до 400 мм.

Выпускаются автоматы для сварки на постоянном токе до 1250 А и переменном токе до 1000 А. Для обеспечения качества соединений при сварке ответственных конструкций из низко- и высоколегированных сталей различных классов, сплавов на никелевой основе, меди, а также при сварке тонкостенных изделий из малоуглеродистых сталей следует применять автоматы для сварки на постоянном токе.

Специальное оборудование для двух- и трехдуговой сварки комплектуется трансформаторами на токи до 2000 А, в ряде случаев применяют комбинированное питание постоянным и переменным током. Скорость сварки таких автоматов достигает 300 м/ч.

Полуавтоматы для сварки под флюсом используются ограниченно в связи с тем, что они выполняют швы только в нижнем положении, а также из-за невозможности визуального наблюдения за положением электрода по отношению к кромкам стыка.

Ряд предприятий наряду с полуавтоматами для сварки в защитных газах продолжает традиционно применять полуавтоматическую сварку под флюсом, которая характеризуется отсутствием разбрызгивания, возможностью работы сварщика без щитка и маски. Например, этот способ широко применяется при сварке арматуры железобетонных конструкций.

Полуавтоматы для сварки плавящимся электродом в углекислом газе используются в цеховых условиях для сварки соединений, имеющих швы малой протяженности или сложной конфигурации, в различных пространственных положениях. Полуавтоматы применяются также для соединения конструкций, точность сборки которых не отвечает требованиям автоматической сварки. При использовании полуавтоматов взамен ручной сварки штучными электродами производительность повышается в 1,5-3 раза. В сварочных полуавтоматах диапазон малых токов составляет до 50 А, что обеспечивает возможность сварки изделий из углеродистых сталей толщиной от 0,8 мм, для которых ранее применялась газовая сварка.

Полуавтоматы, работающие как в непрерывном, так и в точечном режимах, используются для сварки электрозаклепками при изготовлении конструкций из горячекатаной стали взамен контактной точечной сварки.

Использование порошковой проволоки при сварке и наплавке в углекислом газе позволяет снизить разбрызгивание, применять полуавтоматы и автоматы при изготовлении конструкций из сталей повышенной прочности. Полуавтоматы и автоматы для сварки порошковой проволокой без дополнительной газовой защиты применяются в монтажных условиях при изготовлении стальных и железобетонных конструкций.

Специальные автоматы для сварки порошковой проволоокой с принудительным формированием сварочной ванны используются при сварке в различных пространственных положениях, например при сварке неповоротных стыков магистральных трубопроводов (комплекс «Стык»).

Оборудование для сварки плавящимся электродом в инертном газе применяется при изготовлении конструкций из легированных сталей толщиной начиная с 1,5 мм, титана, цветных металлов и сплавов толщиной свыше 2—2,5 мм. В последние годы предпочтение отдается полуавтоматам для импульсно-дуговой сварки, которые позволяют сваривать металл толщиной от 0,8 мм в различных пространственных положениях с применением проволок диаметром 1,2—2,0 мм.

Оборудование для ручной и автоматической сварки неплавящимся электродом в инертных газах применяется при изготовлении разнообразных изделий из конструкционных, легированных сталей, титана, цветных металлов и сплавов толщиной от десятых долей до нескольких десятков миллиметров. Расширяется использование этого оборудования при производстве различных видов оболочек, сосудов, трубопроводов и других изделий, где предъявляются высокие требования к качеству сварных соединений. Хотя производительность установок для сварки неплавящимся электродом меньше по сравнению с оборудованием для сварки плавящимся электродом, их применению отдается предпочтение, когда требуется однородность проплавления в различных пространственных положениях и недопустимо разбрызгивание электродного металла.

В ряде случаев используются установки для аргоно-дуговой сварки для выполнения соединений со щелевой разделкой кромок толщиной 20—60 мм взамен сварки плавящимся электродом.

Для некоторых изделий эффективно комбинированное применение установок для аргонодуговой сварки первых проходов с последующим заполнением разделки кромок на оборудовании для сварки плавящимся электродом. При таком сочетании достигается высококачественное полное проплавление корня шва и обеспечивается максимальная производительность.

Источник: Смирнов В.В. "Оборудование для дуговой сварки". Л.Энергоатомиздат, 1986

www.autowelding.ru