Направление движения электрода при сварке. Как при сварке вести электрод

движение электрода при сварке

Существует множество движений электрода при сварке. Каждое движение вносит свой вклад образования качественного сварочного шва. Разработано много видов электродов и все марки горят и плавятся по-разному. Для одних нужны быстрые движения, для других медленно и без колебательных движений.

Для сварки обычной рядовой стали, применяют различные способы движения электрода. Часто это зависит от положения в пространстве, поворотный это стык или нет. Учитывается толщина свариваемого материала. Какой вид соединения, тавровый стыковой, нахлесточный, угловой. Удобное положение рукояти при сварке.

- Движением электрода углом вперед. Угол атаки направлен вдоль свариваемого шва, кончик электрода смотрит вперед. В этом случае основной металл меньше греется. Дуга электрическая плавит кромки, сам электрод перемешивается с основным металлом.

- Движение электрода углом назад. Таким способом сваривают толстый материал. Сварочная дуга заходит на основной материал и плавит в основании с кромками.

Сварка в нижнем положении цветного металла меди и алюминия проводят в нижнем положении. Электрод находится в вертикальном положении относительно плоскости. Ведут вдоль шва без колебательных движений на короткой дуге.

Что касается сталей легированных и углеродистых в нижнем положении угол наклона может меняться. Как относительно движения вперед и назад так от одного края кромки к другой. Примечание по использованию электродов. Они могут работать как на короткой дуге так и на относительном удлинении ее. Движением электрода обводят контур кромок. Описывают круговые движения, знак бесконечности, елочку, обратно поступательные движения. На фото изображено как надо вести электрод.

Вертикальный шов проходят электродом Сверху вниз углом назад. Снизу вверх как углом вперед, так и углом назад. В данной ситуации шлак стекает со сварочной ванны вниз и не остается там. Выполнять можно как точечным касанием. В этом случае металл успевает остыть. Так и не прерывно. Если имеются кромки, то обводим и повторяем контур при оплавлении. Стараться нужно выдерживать дугу на одинаковом расстоянии. Иначе будут подрезы и не проваренные места.

С потолочным швом больно не разгуляешься. Строго вертикально вниз электрод, кончиком вверх. Без лишних колебательных движений из стороны в сторону. На короткой дуге и малом токе. Расплавленный металл удерживается за счет силы потолочного натяжения и не как иначе. На рисунке все описано.

Тавровые угловые швы в нижнем положении электрод держат между двух плоскостей по центру приблизительно. Угол по направлению шва как вам угодно. После как сформировали ванночку, расплавленную массу пытаемся подталкивать наверх и смачивать верхнюю кромку. Если дугу направить наверх и плавить кромку, то сварочная ванна стечет в нижнее положение. Произойдет утонение металла основного. На фото изображено направление движения электрода.

Есть красивый шов. Простая методика движения электрода при сварке трубы. Выполняется углом назад в полу нижнем состоянии. Так электродом легче управлять. Осуществляется прикосновениями коротко временными. Образуются тонкие валики, ложатся друг на друга лепестками и формируют шов. Если честно то катет шва толстый. Свариваемость металла хорошая. На фото наблюдаете движение электрода при сварке трубы.

weldingmedia.ru

Электросварка для начинающих горизонтальные вертикальные швы. Как правильно варить электросваркой

- Какие бывают электроды?

- Какой диаметр выбрать?

- Просушка обмазки

В одном небольшом рассказе невозможно описать все нюансы этого увлекательного дела, так как умелых сварщиков готовят не один месяц, а настоящее мастерство приходит к ним через опыт. Делать искусные швы сварщик научится лишь через несколько лет. Тем не менее стоит дать несколько рекомендаций, которые помогут домашним мастерам научиться сварке хотя бы на начальном уровне. Зная некоторые правила обращения с электродами и сварочным аппаратом, самодеятельные сварщики смогут уже сделать забор, навес, калитку или ворота.

Какие бывают электроды?

Научившись премудростям профессии, специалисты могут определить тип электрода, лишь мельком взглянув на него. Непрофессионалам эти знания в перспективе, возможно, не помешали бы, но пока им нужно дать предварительную информацию о применяемых для сплавления металла электродов. Их всего около 10-ти типов:

Положение электрода при сварке деталей.

- Стержни для сварки низколегированной стали и стали с высоким содержанием углерода.

- Электроды для соединения высоколегированных сталей.

- Электроды для сварки термоустойчивых металлов.

- Стержни для сварки чугунных изделий.

- Электроды для наплавки (эта операция выполняется при восстановлении металлических поверхностей).

Кроме того, существуют электроды, которые созданы специально для резки металлов, соединения цветных и неоднородных металлов, а также сварки различных сплавов.

Все электроды устроены одинаково. Их стержень обволакивает защитное покрытие, которое поддерживает горение сварочной дуги и создает в районе шва зону, свободную от окисления. Обмазка закрывает стержень не полностью. Один торец оголен, чтобы обеспечить создание дуги при контакте с поверхностью, другая сторона очищена от покрытия на несколько сантиметров, чтобы крепить электрод к держателю. Стержни изготавливаются из разных марок стали и даже полимеров, а их обмазка производится из фтористо-кальциевых, руднокислых и рутиловых составов.

Вернуться к оглавлению

Какой диаметр выбрать?

Схемы движения электродов при сварке.

Чтобы не прожечь свариваемый металл, нужно уметь правильно подбирать электроды. Их сечение должно быть прямо пропорционально толщине соединяемых кромок.

- 2-миллиметровые листы или изделия со стенками до 2 мм сплавляются стержнями сечением от 1,5 до 2 мм.

- Для толщины металла в 3 мм подходят 2,5- или 3-миллиметровые пруты.

- Толщина 4-5 мм – сечение составляет 3 или 4 мм.

- Листы от 6-ти до 8-ми мм сплавляются электродами в 4 мм.

- 9-12 мм – диаметр 4 и 5 мм.

- 13-15 мм – сечение прута составляет 5 мм.

К слову, толщина электрода определяется именно по сечению стального прута.

Вернуться к оглавлению

Как отрегулировать ток сварки?

Ошибка, которую допускают начинающие сварщики, заключается в том, что они не могут правильно подобрать для сварки силу тока. Она напрямую зависит от того, какой электродный стержень применяется и какая операция со сталью будет выполняться. Ниже будут приведены диапазоны силы тока, соответствующие нормальной работе электродами разной толщины.

Стоит добавить, что максимальные значения показывают ток резки металла, а минимальные – ток его сварки. На практике они могут несколько отличаться, но отклонения (небольшие) вызваны особенностями отдельных сварочных аппаратов. Оптимальный диапазон выбирается в пределах указанных значений. Если сила тока будет ниже необходимого минимума, то варить не получится, так как электродный стержень при соприкосновении со свариваемой поверхностью будет высекать только искры. При токе, превышающем допустимый максимум, сталь будет оплавляться и прожигаться.

Вот таблица соответствия сечения и тока:

- 1,5 мм – 30-60 А;

- 2 мм – 30-80 А;

- 2,5 мм – 50-110 А;

- 3 мм – 70-130 А;

- 4 мм – 110-170 А;

- 5 мм – 150-220 А.

В быту в основном применяются электроды сечением от 2 до 4 мм, поэтому выбор сварочных аппаратов нужно делать с учетом этого фактора.

Вернуться к оглавлению

Как держать и вести электродный стержень

Качественно сваривать металл – это не только правильно подобрать силу тока и сечение прута. Еще необходимо уметь правильно вести прут вдоль шва, держать его под необходимым углом и не допускать перегрева стыков или преждевременного затухания дуги. Первоначальное прикосновение стержня к свариваемым кромкам должно быть похоже на легкое постукивание или высекание огня спичкой. После образования дуги электрод не нужно прижимать к свариваемым поверхностям. Расстояние между его кончиком и металлом должно составлять от 2 до 5 мм. Постепенно (и довольно быстро) вы научитесь выдерживать нужный зазор, чтобы стержень не лип и дуга не гасла.

Рука сварщика должна быть расслаблена. Это позволит вести электрод не по прямой линии, а легкими волнообразными движениями (подобно тому, как кондитер выкладывает крем на торт), тогда соседние поверхности будут не просто раскалены докрасна, а надежно сплавлены друг с другом. Потренируйтесь вести стержень без включения аппарата. Прикоснитесь им к стали, слегка отдерните руку, проведите электродом вдоль воображаемого шва. Держите электрод в плоскости, перпендикулярной стальному листу, но относительно шва прут должен быть отклонен от

mirhat.ru

Движение Электрода при Сварке

Ни для кого не секрет, что во время сварки металла выполняется движение электродов. Эти движения зачастую называют колебательными. Существует множество технологических подходов к выполнению сварочных работ металла. Электроду в процессе сварки, независимо от применяемого способа, сообщается движение в трёх разных направлениях.

Первое движение называют поступательным, при котором движение идёт по оси электрода. Зависимо от скорости плавления, поступательное движение поддерживает постоянную длину дуги, которая не должна выходить за пределы 0.5-1.2 диаметра электрода. Длина дуги зависит от марки электрода и условий сварки. Формирование шва ухудшается при уменьшении длины дуги, а также возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение же дуги является причиной повышения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Вторым движением является смещение электрода вдоль оси с целью образования шва. Диаметр электрода, сила тока(постоянным или переменным) и скорость плавления электрода определяют скорость движения электрода. В случае отсутствия поперечных смещений электрода, шов получается узкий (ниточный), ширина которого равна приблизительно 1.5 диаметра применяемого электрода. Данный шов используют при сварке тонких металлических листов.

Последним движением является смещение электрода поперек для корректировки ширины шва и глубины плавления металла. Данные колебательные движения предполагают высокую квалификацию сварщика и его навыков, а также определяются характеристиками свариваемого материала, положением и размером шва. Ширина шва, при использовании поперечных колебательных движений варьируется в пределах 1.5-5 диаметра используемого электрода.

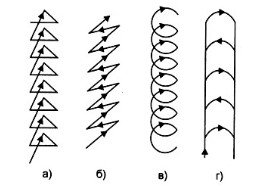

Грамотное и технически правильное перемещение электрода – главная задача и условие для получения качественного шва при выполнении сварочных работ. Важна определённая методика выполнения колебательных движений электрода, а также рациональность его перемещения. Для выполнения качественного шва существует несколько общих способов, применяемых в любых ситуациях, с помощью которых сварщик выполняет движения во время сварки. Это движения «ёлочкой» (а), углом (б), «движение по спирали» (в), «движение полумесяцем» (г). Рис.1

При сварке вертикального углового сварочного шва наиболее удобно показать все способы колебательных движений электрода, к тому же это очень часто применяемая операция в сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений электрода полумесяцем или по спирали , изначально наплавляют электродом полочку на кромки, а после мелкими порциями без пропусков и разрывов наплавляют металл, рекомендуется выполнять сварку непрерывно. Дальнейшая сварка металла производится постепенно со смещением электрода выше, за собой оставляя, готовый сварочный шов. Другая схема колебательного движения при сварке – углом , предусматривает колебательные движения электрода с применением попеременного смещения вверх-вниз, без разрывов наплавливают на кромки металл с равномерным перемещением электрода вверх.

Методика «ёлочкой» характеризуется движением электрода вверх, затем вправо, после этого по короткой траектории спускают вниз влево. Желательно чтобы капля металла застывала при каждом отдельном этапе сварки между кромками. После, ушедший электрод двигают вверх влево и опять спускают из точки подъёма, но теперь вниз вправо. Такими постепенными движениями с непрерывными отдельными порциями, и выполняется шов сварки.

elektrod-3g.ru

Ошибки при сварке электродом

Распространенные ошибки сварщика

1. Сваривание двух различных марок металлов! Сваривание двух различных марок металлов с различными физико-механическими свойствами (температурой плавления металла). В результате один металл раскаляется, а другой даже не разогревается, и металлы не свариваются электродом. Это приводит к образованию трещины в сварном шве.

2. Не прокалили электроды перед использованием! Электроды боятся влаги. Хранить их необходимо в сухом теплом помещении. При долгом хранении во влажном помещении электроды необходимо просушить (посмотреть рекомендации на упаковке).

3. Выбраны неправильные режимы сварки! Даже качественный сварочный электрод может разбрызгивать или плохо варить, если не выбраны правильные режимы сварки, тип электрода или неправильно установлен ток на сварочном аппарате.

4. Не учтено влияние магнитных полей! Вокруг дуги и в свариваемом металле возникают магнитные поля. Если эти поля расположены относительно оси дуги несимметрично, то они могут отклонять дугу, что затрудняет сварку. Отклоняющие действия магнитных полей на сварочную дугу носят название «магнитного дутья». На величину магнитного дутья оказывает влияние расположение стальных (ферромагнитных) масс около места сварки. Для уменьшения действий магнитных полей следует вести сварку более короткой дугой, подводить ток к изделию в точке, расположенной как можно ближе к месту сварки, а также изменять угол наклона электрода так, чтобы нижний конец электроды был обращен в сторону «отдувания дуги». При больших помехах, создаваемых магнитным дутьем, следует переходить, если это возможно, на сварку переменным током. На магнитное дутье также оказывает влияние место подвода тока к изделию (подключение заземления). Чем дальше точка заземления, тем больше величина «магнитного дутья».

5. Качество сварочного аппарата! Качество сварочного аппарата также влияет на результаты работ.

6. Путаница в терминах! Часто термин «козырек» путают с термином «чехол» на электроде. «Козырек» — это глубокое выгорание сварочного стержня внутри обмазки электрода, которая не расплавилась. Этот дефект недопустим и характерен для низкокачественных электродов. «Чехол» — это незначительное нависание обмазки электрода с одной стороны. Возникает на проварке вертикального шва.

m-steel.com.ua

Ошибки сварщика. Как избежать ошибки при сварке | Электросварка

Как следует из названия статьи, в ней я расскажу про некоторые грубые ошибки сварщика, которые особенно часто допускают начинающие сварщики. Мне часто приходят письма от читателей, которые недоумевают, почему у них не получается сваривать тонкий металл 1-2 мм электродом 3-4 мм. Ну, давайте вспомним физику. Точнее, даже не вспомним, просто представим сварочный процесс.

Грубые ошибки сварщика

Сварщик подносит электрод к детали, зажигает дугу, она греет металл и … сразу же получается дыра. Почему?

Потому что образовавшаяся сварочная ванна глубже, чем вся толщина металла. Поэтому, металл проплавляется насквозь, а сварщик недоуменно смотрит на эту дыру, переносит электрод дальше по линии предполагаемого шва и делает такую же дыру. Ошибки сварщика продолжаются.

Тут до него доходит, что, чтобы не образовывалась дыра, нужно меньше тепла, а для этого нужен меньший ток. Осенённый этой идеей он уменьшает сварочный ток, пытается зажечь дугу, но электрод прилипает к детали. Сварщик его отрывает, пытается снова зажечь дугу и всё повторяется из раза в раз — эти ошибки сварщика продолжаются дальше. Что делать?

Как исправить ошибки при сварке

Ну, прежде всего, никогда не пытаться варить 1-2 мм металл толстым электродом. Собственно, весь рецепт именно в правильном подборе электрода. Здесь играет роль в первую очередь диаметр электрода, но также и тип/марка. Ещё это всё корректируется в зависимости от пространственного положения сварочного шва, а также от настроения сварщика и курса доллара. J Шутка JJ

А если серьёзно, то сварка – это отработанная технология. Если её нарушать, то… сваривать тоже можно. НО! Для этого нужно знать, где и как можно нарушать и уметь это делать – это уже для профессионалов. Действительно, опытные сварщики могут сваривать тонкий металл толстыми электродами и наоборот. А новичкам рекомендация одна: строго следовать технологии и никакой самодеятельности!

Понравилась статья? Нажмите кнопку

Ещё по теме: Особенности сварки тонкого металла

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

www.elektrosvarka-blog.ru

Характерные ошибки и дефекты сварки

При наплавлении первого валика вдоль корня стыкового шва проникновение металла в корень может быть недостаточным в силу недостаточной силы сварочного тока или чрезмерной скорости сварки. Причина может также заключаться в слишком большом диаметре электрода для данной канавки. При слишком большой силе сварочного тока может произойти прожог корня шва.

Дефекты сплавления

Если сила тока недостаточная или слишком высокая скорость сварки, могут произойти несплавления между наплавленным и основным металлом.

Несплавления могут иметь место и в том случае, если используется слишком маленький электрод при сварке на большом участке холодного основного металла. В этом случае следует использовать электрод большего диаметра и подогревать основной металл.

Дефекты кромок шва

Дефекты кромок могут произойти в силу чрезмерной силы сварочного тока. Однако такие дефекты могут возникнуть и при правильном токе, если дуга будет слишком длинной или если неправильно перемещается электрод. При сварке снизу вверх в вертикальном положении при колебательном движении электрода последний нужно на мгновение прижимать к каждой стороне валика, чтобы металл хорошо проник в шов и чтобы избежать дефектов кромки шва. Дефекты кромки могут быть индикаторами разрыва в сварном соединении.

Поры в сварном шве

Поры в шве могут образоваться из-за содержания влаги в покрытии электрода, особенно при сварке электродами с основным покрытием. Кроме того, причиной образования пор может быть мокрый или влажный основной металл свариваемого изделия. Такой шов ухудшает прочность соединения.

Тепловые трещины

Тепловые трещины могут образоваться во время и сразу после периода охлаждения шва по двум основным причинам:

Из-за включений в основном металле, которые имеют тенденцию к сегрегации и могут образовать слой в середине шва. Этот слой препятствует сращиванию кристаллов. К таким веществам прежде всего относятся углерод и сера. В случаях, когда тепловые трещины вызваны такими веществами, перейдите на электрод с основным покрытием. Если же трещины появились при сварке электродом с основным покрытием, значит данный металл является несвариваемым.

Напряжение через шов может вызвать появление тепловых трещин, даже если основной металл не сегрегирует в шве В определенный промежуток критической температуры, сразу же после коагуляции валика шов имеет очень слабую способность к деформации и, если усадка металла больше, чем растяжение шва, образуется трещина. Этого можно избежать, зажав свариваемую деталь специальным зажимным приспособлением, которое ограничивает усадку металла.

Тепловые трещины появляются в середине валика и представляют собой прямую трещину на поверхности.

Усадочные трещины

Усадочные трещины образуются тогда, когда способность шва к деформации (вязкость) меньше, чем реальная усадка. Такие трещины обычно бывают поперечными и вызываются значительной продольной усадкой. Чтобы избежать образования таких трещин, лучше всего использовать электроды с основным покрытием.

Водородные трещины

Трещины в металле шва образуются под воздействием водорода и могут образоваться в стали любого типа, которая прошла закалку или закаляется во время сварки. Сталь с высоким пределом текучести будет содержать определенное количество упроченной структуры, обычно это мартензит. Чем выше точка плавления, тем выше риск образования водородных трещин, они образуются в основном металле,, который непосредственно прилегает к зоне плавления, и, сочетаясь со сварочным напряжением, образуют трещины в металле шва.

Для сварки закаленной стали можно использовать только сухие электроды с основным покрытием, т. к. в этом случае выделяется очень мало водорода. Влажные электроды выделяют очень много водорода. Другими источниками водорода являются ржавчина, масло, краска или конденсация вдоль сварочной канавки. Подогрев канавки, скажем, до 50°С значительно снизит количество водорода.

Включения шлака в шов

Шлак состоит из неметаллических частиц с покрытия электрода. После каждого валика необходимо тщательно удалять весь шлак. Для этого используйте обрубочный молоток и проволочную щетку. Частицы шлака, попавшие в шов, серьезно снизят прочность соединения. Старайтесь избегать выжигания выемок, т. к. попавший туда шлак трудно удалить.

При подготовке сварочной канавки убедитесь, что она имеет достаточный зазор для обеспечения хорошего сплавления и облегчения удаления шлака. Удалите окалины и ржавчину со свариваемой поверхности и проверьте, правильно ли вы выбрали электрод для данной сварочной позиций.

svarka59.ru

10 ошибок сварочного процесса и простые пути их решения

Ошибки в сварочном процессе не являются редкостью, и многие из них могут иметь значительное влияние на качество, производительность и авторитет компании производителя.

Пристальное внимание на долгосрочную перспективу, в отличие от ежеминутной экономии, является одним из способов, чтобы помочь избежать дорогостоящих ошибок.

Не зависимо, какой применяется процесс сварки - MIG или TIG, тщательно подбирая сварочное оборудование, горелки и материалы можно добиться значительной экономии на расходах.

Так как существует множество факторов, требующих постоянного контроля - оборудование, сварочный процесс, металл и расходные материалы - неизбежно, что ошибки будут происходить в большинстве сварочных работ, каждый день.

Бывают ошибки и по причине человеческого фактора, например, сварщик может установить на источнике питания или механизме подачи проволоки неверные параметры или неправильно установить сварочную горелку. Но есть и другие ошибки, которые могут возникнуть в сварочном процессе ежедневно – те ошибки, которые многие компании производители делают, даже не осознавая это.

Ошибка № 1: Использование устаревшего сварочного оборудования и технологий

Очень важно для компаний, которые стремятся быть конкурентоспособными - использовать лучшее оборудование для работы. Использование старых источников питания, сварочных аппаратов, полуавтоматов и устройств подачи проволоки может вызвать проблемы с качеством, не говоря уже о простоях и дополнительных затратах на устранение проблем, которые неизбежно возникают от использования устаревшего оборудования и технологий.

Вместо этого, компаниям следует рассмотреть вопрос о новых сварочных технологиях, существующих в этой области, признавая их преимущества в плане улучшения качества сварного шва и повышения производительности. В большинстве случаев новое оборудование может обеспечить компаниям быстрый возврат инвестиций и более долгосрочные сбережения - в относительно короткий срок окупаемости.

Новые технологии часто предлагают такие преимущества, как снижение энергопотребления, высокие скорости сварки, сокращение времени на подготовку перед сваркой и быстрое обучение операторов работе на оборудовании. Все из этих преимуществ в конечном итоге складываются в увеличение производительности труда. Выполнение тщательного экономического анализа, перед тем, как покупать новое оборудование может помочь компаниям оценить их потенциальную отдачу от инвестиций, а также оправдать капитальные расходы.

Ошибка № 2: Использование неправильной сварочной горелки

Использование сварочной горелки слишком слабой или рассчитанной на слишком большие силы тока - может привести к лишним расходам.

В основном сварщики редко проводят весь день в процессе сварки, так как есть временные простои для подготовки к сварке, смену сварочной проволоки, газа, расходных частей горелки. По этой причине можно использовать сварочную горелку с меньшим рабочим циклом или рассчитанную на небольшие силы тока. Например, использование сварочной горелки на 300 Ампер вместо горелки, рассчитанной на 400 Ампер, может обеспечить сварщика большей маневренностью и уменьшить усталость. Сварочные горелки на меньшие токи, стоят, как правило, дешевле.

И, наоборот, на операции, которые требуют более длительного периода сварки, важно использовать сварочную горелку, рассчитанную на более высокие силы тока. Покупка слишком легкой сварочной горелки в этой ситуации может привести к её перегреву и преждевременному выходу из строя и дополнительным расходам. Компании в этом случае должны проконсультироваться с поставщиком сварочных горелок для рекомендаций их применения.

Ошибка № 3: Неправильное хранение сварочных материалов

Хранение сварочных материалов (проволока, электроды и т.п.) в местах, где они склонны к накоплению влаги и воздействию других загрязняющих веществ (например, грязи, масла или жира) может иметь негативное влияние на производительность сварки. Для предотвращения этого, требуется хранить материалы в сухом, чистом месте с относительно постоянной температурой, пока они не будут готовы к использованию.

Катушки с проволокой, которые хранятся в механизме подачи проволоки сварочного полуавтомата в течение длительного периода должны быть закрыты надежно пластиковой крышкой или удалены из устройства подачи проволоки и помещены для хранения в оригинальную упаковку. Механизм подачи проволоки можно также защитить от загрязнения. Такие меры предосторожности от загрязнений, в результате которых можно значительно улучшить качество сварного шва и избежать дефектов.

Ошибка № 4: Неправильная температура подогрева и температура металла во время процесса сварки

Это не редкость для многих компаний - подогреть металл слишком мало или пропустить эту процедуру вообще. Тем не менее, подогрев изделия является одним из факторов, сдерживающих появление трещин в сварном шве, так как он замедляет скорость охлаждения после сварки. Материал, тип соединения и толщина свариваемого материала определяет необходимость предварительного прогрева и промежуточную температуру во время сварки. Эти требования могут быть найдены в карте технологического процесса, нормативах или других документах.

Сварка должна начинаться в то время когда материал достиг требуемой температуры предварительного нагрева. Также необходимо учитывать, что промежуточное (при многопроходной сварке - между проходами) охлаждение ниже требуемой температуры также может привести к растрескиванию.

Ошибка № 5: Игнорирование профилактического обслуживания

Профилактическое обслуживание сварочного оборудования часто упускается из виду, но оно имеет решающее значение для предотвращения незапланированных простоев и поддержания низких затрат на ремонт. Хорошо выполняемая программа профилактического обслуживания также может помочь повысить производительность труда, увеличить срок службы.

Компании, использующие сварочное оборудование, должны разработать регулярный график проверки источников питания, механизмов подачи проволоки и сварочных горелок во время запланированных простоев в производстве. Между рабочими сменами часто достаточно времени для выполнения таких проверок. Необходимо проверить расходные части горелки: контактные наконечники на предмет износа и сопло на предмет налипания на них брызг - замена этих компоненты по мере необходимости - также является важной частью эффективной программы профилактического обслуживания.

Ошибка № 6: Несоответствия используемого защитного газа

Использование правильного типа защитного газа может помочь компаниям предотвратить дефекты сварки, минимизировать сварочные брызги и сократить расходы на доработку после зачистки. Защитные газы также определяют характеристики дуги и глубину проплавления. Например, углекислый газ (CO2) обеспечивает хорошее проплавление, но он склонен к образованию брызг во время сварки и имеет менее стабильную дугу, чем при использовании сварочных смесей с аргоном.

Сварочная смесь аргона с углекислотой (82% аргона /18% CO2) являются лучшим выбором для сварки углеродистых сталей. Эти смеси могут быть использованы в качестве защитного газа при сварке со струйным переносом в целях повышения скорости осаждения и выделяют меньше брызг. Для сварки нержавеющих сталей предпочтительна сварочная защитная смесь 98% аргона /2% CO2, а для сварки TIG любых металлов – 100% аргон (или смесь его с гелием). При помощи использования правильных защитных газов можно повысить скорость сварки, качество сварного шва и характеристики дуги.

Для обоих процессов (MIG/MAG и TIG) компании должны покупать защитные газы у авторитетных дистрибьюторов, чтобы быть уверенными, что она соответствует требованиям чистоты для их применения. Вся система подачи газа должна быть свободной от загрязнений, которые могут попасть в сварочную ванну. Также сварщики должны использовать правильный расход защитного газа. Слишком малый поток газа не будет должным образом защищать расплавленную сварочную ванну, в то время как слишком большой поток может привести к турбулентности и аспирации воздуха в сварочную ванну. Защита сварочной ванны от сквозняков также является критическим фактором для получения качественного сварного шва.

Ошибка № 7: Закупка сварочных материалов только исходя из их низкой стоимости

В связи с изначальной экономией, искушение для компаний может быть достаточно большим, чтобы приобрести дешевые сварочные материалы материалы (проволока, электроды и т.п.). Тем не менее, это может часто приводить к большим долгосрочным затратам и низким уровнем производительности. Например, это не редкость, когда возникают простои, связанные с плохой подачей проволоки из-за нерядной и неравномерной её намоткой, непостоянного диаметра сечения. А также чрезмерного разбрызгивания и дефектов сварного шва при использовании проволоки низкого качества.

Компании могут тратить слишком много дополнительных затрат, влияющих на себестоимость конечного продукта, таких как применение средств против брызг, шлифовку сварных швов после сварки и переделок. По этой причине, важно смотреть на общую стоимость использования определенных материалов, в отличие от удельных затрат. Если применение материалов, которые дороже, но и выше качеством может свести к минимуму расходы на оплату труда и обеспечить более высокое качество сварного шва и большую производительность, то высокие первоначальные затраты на сварочные материалы имеют смысл в долгосрочной перспективе.

Ошибка № 8: Неправильная подготовка сварного шва

Пропуск операции подготовки свариваемых поверхностей перед сваркой может привести к дефектам, переделкам или ремонту шва в конечном итоге. Сварщики должны всегда заботиться, чтобы очистить поверхности металла перед сваркой для предотвращения загрязнений, таких как ржавчина, пыль, масло или жир. Аналогичным образом, мониторинг собранного соединения является важной частью перед сваркой. Сварщики должны тщательно оценить сварные соединения на отсутствие чрезмерных зазоров, так как они могут привести в будущем к дефектам, таким как прожоги или деформации. Это применимо для всех материалов, но особенно относится к сварке алюминия или нержавеющей стали. Зажим и крепление изделие в правильное положение перед сваркой также является хорошей практикой для защиты материалов от коробления, таких как нержавеющая сталь.

Ошибка № 9: Отсутствие своевременной замены расходных частей сварочных горелок

Это не редкость для компаний – не обращать внимания на своевременную замену расходных частей сварочных горелок. К сожалению, эта оплошность может привести к множеству проблем, в том числе незапланированных простоев для исправления и доработки сварных дефектов, вызванных низкой производительностью контактного наконечника, сварочного сопла или канала в горелке. Сварщики всегда должны уметь выбрать соответствующее газовое сопло для обеспечения хорошего потока защитного газа, правильно обрезать и установить каналы для проволоки в горелке в соответствии с рекомендациями завода-изготовителя, и выбрать контактный сварочный наконечник, который соответствует диаметру сварочной проволоки.

Как и со сварочными материалами, компании должны также избегать соблазна купить дешевые, низкокачественные расходные материалы. Они обычно служат не так долго, что приводит к частым простоям, связанным с их заменой и высоким затратам в конечном итоге из-за уменьшения производительности работ.

Ошибка № 10: Экономия на обучении персонала

Как и в других частях сварочного процесса, инвестиция времени и денег в обучение может принести значительные долгосрочные выгоды для компании. Это не только может принести пользу оператору в знании процесса сварки и настройки оборудования, но во многих случаях обучение также может помочь оптимизировать операции сварки для получения большей эффективности. Даже больше, надлежащая подготовка персонала может дать компании конкурентное преимущество над теми, кто использует менее квалифицированную рабочую силу. Это способствует большей совместной работе между сотрудниками.

Как правило, возможности обучения доступны через поставщиков сварочного оборудования и производителей материалов. В некоторых случаях, работа с местными училищами и колледжами, позволяет компаниям получать сварочных операторов и техников, которые уже прошли подготовку для работы на предприятиях компаний с требуемыми им задачами.

Выводы

Создание ошибок является частью человеческой природы, но при тщательном рассмотрении сварочного процесса, легко избежать некоторых наиболее распространенных из них. Проведение анализа по получению долгосрочных сбережений, по сравнению с сокращением сиюминутных расходов, является особенно хорошим способом избежать ошибок, которые могут привести к чрезмерным простоям, вопросам качества или снижения производительности. И это также может иметь отличное воздействие на авторитет компании.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

www.smart2tech.ru

www.samsvar.ru

Как вести электрод во время сварки Видео

5 мес. назад

Всем привет, в этом видео я расскажу и покажу как правильно вести электрод во время сварки и какие можно...

3 г. назад

Данный ролик про то, как я варю на протяжении 40 лет. Мои способы ведения электрода. Может кому то (начинающим...

3 г. назад

Как лучше варить углом вперед или углом назад.

4 г. назад

Профессиональное обучающее видео по электро дуговой сварке.

3 г. назад

Сварка электродами крупным планом, на видео можно отчётливо увидеть что происходит с сварочной ванной....

8 мес. назад

В этом видео мы покажем как влияет движение электродом при сварке!!! Помощь в развитие канала,на( петличный...

4 мес. назад

Всем привет, в этом видео я расскажу и покажу еще несколько колебательных движений для сварки вертикальног...

3 г. назад

Не убиваемые инверторы https://www.urzp.ru/ Трубогибы, профилегибы http://www.kovka-stanki.ru/ В этом видео я покажу как зажигать...

2 г. назад

В этом видео мы увидим , как надо зажигать электрод . И как надо держать дугу во время процесса сварки. Полна...

3 г. назад

Сварка вертикального шва не так проста как кажется, в этом видео показано как варить вертикальный шов или...

8 г. назад

Наглядное пособие: стандартные способы сварки сварочным инвертором ИИСТ-140.

3 г. назад

ОЧЕНЬ ОПАСНО - НЕ ПОВТОРЯТЬ !!! https://youtu.be/YHI5m7kZyx4 / ПОДПИСЫВАЙТЕСЬ скоро пересниму в хорошем качестве. / ВСТУПАЙ...

2 г. назад

В этом видео я покажу самое лучшее движение при сварке труб с отрывом в разных положениях, зажигаем электро...

3 г. назад

Способы сварки металла и виды сварных соединений в условиях мастерской. Ссылка на канал: http://www.youtube.com/channel/UCM...

3 г. назад

Выносливые сварочные аппараты https://www.urzp.ru/ Трубогибы, профилегибы http://www.kovka-stanki.ru/ Фото выполненных в данном...

5 мес. назад

Всем привет, в этом видео я расскажу и покажу как сваривать вертикальный сварной шов восьмеркой, полумесяце...

8 мес. назад

В этом видео вы узнаете о редком способе сварки, который называется лежачий электрод в пучке. Вк https://vk.com/mastak...

1 г. назад

Видео для начинающих сварщиков. Как влияет наклон и направление электрода на качество свариваемых деталей....

2 г. назад

Подпишись на канал и ты узнаешь много нового: https://www.youtube.com/channel/UCuIQ6S9A23ISvRZN4xn0ieA "Урок сварщика" "Сварка элект...

4 г. назад

Темы урока: Орангутанги:) Выбор электрода Правила ТБ и СИЗ Подключение сварочных кабелей Выбор значения...

kahn-russia.ru

Как правильно вести электрод при сварке. Как правильно вести. Kak-Delat-Pravilno.ru

Направление движения электрода при сварке.

Ни для кого не секрет, что во время сварки металла выполняется движение электродов. Эти движения зачастую называют колебательными. Существует множество технологических подходов к выполнению сварочных работ металла. Электроду в процессе сварки, независимо от применяемого способа, сообщается движение в трёх разных направлениях.

Первое движение называют поступательным, при котором движение идёт по оси электрода. Зависимо от скорости плавления. поступательное движение поддерживает постоянную длину дуги. которая не должна выходить за пределы 0.5-1.2 диаметра электрода. Длина дуги зависит от марки электрода и условий сварки. Формирование шва ухудшается при уменьшении длины дуги, а также возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение же дуги является причиной повышения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Вторым движением является смещение электрода вдоль оси с целью образования шва. Диаметр электрода, сила тока(постоянным или переменным ) и скорость плавления электрода определяют скорость движения электрода. В случае отсутствия поперечных смещений электрода, шов получается узкий (ниточный), ширина которого равна приблизительно 1.5 диаметра применяемого электрода. Данный шов используют при сварке тонких металлических листов.

Последним движением является смещение электрода поперек для корректировки ширины шва и глубины плавления металла. Данные колебательные движения предполагают высокую квалификацию сварщика и его навыков, а также определяются характеристиками свариваемого материала, положением и размером шва. Ширина шва, при использовании поперечных колебательных движений варьируется в пределах 1.5-5 диаметра используемого электрода.

Грамотное и технически правильное перемещение электрода – главная задача и условие для получения качественного шва при выполнении сварочных работ. Важна определённая методика выполнения колебательных движений электрода, а также рациональность его перемещения. Для выполнения качественного шва существует несколько общих способов. применяемых в любых ситуациях, с помощью которых сварщик выполняет движения во время сварки. Это движения «ёлочкой» (а), углом (б), «движение по спирали» (в), «движение полумесяцем» (г). Рис.1

При сварке вертикального углового сварочного шва наиболее удобно показать все способы колебательных движений электрода. к тому же это очень часто применяемая операция в сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений электрода полумесяцем или по спирали. изначально наплавляют электродом полочку на кромки, а после мелкими порциями без пропусков и разрывов наплавляют металл, рекомендуется выполнять сварку непрерывно. Дальнейшая сварка металла производится постепенно со смещением электрода выше, за собой оставляя, готовый сварочный шов. Другая схема колебательного движения при сварке – углом. предусматривает колебательные движения электрода с применением попеременного смещения вверх-вниз, без разрывов наплавливают на кромки металл с равномерным перемещением электрода вверх.

Методика «ёлочкой » характеризуется движением электрода вверх, затем вправо. после этого по короткой траектории спускают вниз влево. Желательно чтобы капля металла застывала при каждом отдельном этапе сварки между кромками. После, ушедший электрод двигают вверх влево и опять спускают из точки подъёма, но теперь вниз вправо. Такими постепенными движениями с непрерывными отдельными порциями, и выполняется шов сварки.

Движения электрода при сварке

Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь сварочным током и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода. Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях.

Чаще всего применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электрода.

Рис. 26. Основные схемы поперечных движений конца электрода:

а, б, в, — при обычных швах, д, е — при швах с усиленным прогревом кромок

Наиболее распространенные виды поперечных движений электрода при ручной сварке (рис. 26): прямые по ломаной линии; полумесяцем, обращенным концами к наплавленному шву; полумесяцем, обращенным концами к направлению сварки; треугольниками; петлеобразные с задержкой в определенных местах.

Ломаная линия

Поперечные движения по ломаной линии часто применяют для получения наплавочных валиков, при сварке листов встык без скоса кромок в нижнем положении и в тех случаях, когда нет возможности прожога свариваемой детали.

Полумесяц

Движения полумесяцем, обращенным концами к наплавленному шву, применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 5 мм, выполняемых в любом положении электродами диаметром до 4 мм.

Треугольник

Движения треугольником применяют при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Петля

Петлеобразные движения применяют в случаях, требующих большого прогревания металла по краям шва, главным образом при сварке листов из высоколегированных сталей. Эти стали обладают высокой текучестью и для удовлетворительного формирования шва приходится задерживать электрод на краях, с тем чтобы предотвратить прожог в центре шва и вытекание металла из сварочной ванны при вертикальной сварке. Петлеобразные движения можно заменить движениями полумесяцем с задержкой дуги по краям шва.

Сварка нержавеющей стали инвертором, электродами

Отрасли производства тесно связаны с нашей повседневной жизнью, поэтому применение нержавеющих сталей продолжает расширяться.

Большинство сварочных электродов для сварки нержавеющего металла производятся на одном из самых популярных заводов-изготовителей сварочных электродов в России – СпецЭлектрод . Вот самые популярные марки сварочных электродов, которые применяются для сварки нержавеющей стали: ЦЛ-11, ОЗЛ-8, ЦТ-28, ЦТ-15, ЭА-400/10У и т.д.

Принцип сваривания электрической сваркой заключается в том, чтобы возбуждение дуги происходило между плоскостью свариваемой детали и электродом. Для того чтобы сваривание производилось успешно, нужно придерживаться нескольких правил, которые помогут сварить нержавеющие детали максимально качественно в сжатые сроки.

К плоскости деталей, которые Вам нужно сварить, прикрепляется провод, который выходит из трансформатора. Другой провод, который подходит к держателю, нужно поднести к месту сваривания и при приближении к нему будет появляться сварочная дуга.

Для того чтобы сваривание получалось надежным, нужно соблюдать правила сваривания электродами. Оптимальным расстоянием от кончика сварочного электрода до свариваемого изделия является расстояние в 2 – 6 миллиметров . Под воздействием высокой температуры металл расплавляется и начинает заполняться канавка, которая должна образоваться при воздействии дуги на свариваемый металл. Если правильно вести электрод, то вся канавка заполнится металлом и сваривание получится высокого качества.

Для хорошего результата сваривания нужно со вниманием отнестись к выбору сварочных электродов. Сварочные электродыдля сварки нержавеющего металладолжны иметь хорошие показатели ударной вязкости. вязкости сварочного шва, а также должен соответствовать предназначению свариваемого изделия. Также немаловажным фактором при выборе сварочных электродов является правильное соответствие диаметра электрода и толщины свариваемого металла.

Для удачного сваривания электрод нужно удерживать под правильным углом. чтобы Вы могли полностью контролировать сварочный процесс. Угол наклона должен составлять приблизительно 80 градусов. Направлению наклона должно располагаться к дуге. Зажигание дуги производится методом черкания по поверхности свариваемого изделия или же при ударах средней силы по поверхности металла.

Также при сваривании нержавеющего металла стоит помнить, что силу тока тоже нужно правильно подбирать. Если сила тока будет слабой – электрод будет постоянно затухать, и сваривание будет плохо получаться. Если же сила тока будет превышать необходимую, металл будет прожигаться, что тоже не приведет к положительным результатам сваривания.

Источники: http://elektrod-3g.ru/dvizhenie-elektroda.php, http://www.svarkametallov.ru/content/dvizheniya-elektroda-pri-svarke, http://3g-svarka.ru/varit-nerzhaveyushhuyu-elektrosvarkoy.php

Комментариев пока нет!www.kak-delat-pravilno.ru