Ручная дуговая сварка покрытыми электродами — описание технологии и способы. Техника сварки электродом

Ручная дуговая сварка покрытыми электродами

Существуют различные методики получения неразъемных соединений. Сварка ручная дуговая считается наиболее рациональной и универсальной. Соответствует ли это действительности, как она ведется покрытыми электродами, особенности технологии, способы повышения ее эффективности – все это станет предметом разговора.

Существуют различные методики получения неразъемных соединений. Сварка ручная дуговая считается наиболее рациональной и универсальной. Соответствует ли это действительности, как она ведется покрытыми электродами, особенности технологии, способы повышения ее эффективности – все это станет предметом разговора.

Когда лучше использовать

- При частой смене положения электрода. С помощью дуговой сварки можно получить качественный шов в различных направлениях – горизонтальном, вертикальном, под любым углом.

- Когда работы ведутся в сложных условиях, в том числе, труднодоступных местах.

- Если необходимо создать неразъемное соединение между разнородными металлами (сплавами), или быстро переориентироваться с одного на другой, что часто и бывает в процессе монтажа.

- Для получения швов небольшой протяженности.

Технология дуговой сварки

Любой покрытый электрод – металлический стержень, внешний слой которого (обсыпка силикатная, флюсовая, стеклянная) при сгорании образует или газовой облако, или шлак. Именно они и являются защитной средой, препятствующей проникновению в рабочую зону воздуха.

Любой покрытый электрод – металлический стержень, внешний слой которого (обсыпка силикатная, флюсовая, стеклянная) при сгорании образует или газовой облако, или шлак. Именно они и являются защитной средой, препятствующей проникновению в рабочую зону воздуха.

Классификация компонентов покрытия

По типу образующихся газов

- Ионизирующие.

- Защитные.

По виду шлаков

- Легирующие.

- Рафинирующие.

- Раскислители.

- Защитные, создающие «корку».

В зависимости от типа электродов шлаки также могут быть пластифицирующими и связывающими.

Существует несколько видов сварки – током постоянным, импульсным (в/ч), переменным. При подаче напряжения он идет по цепи «электрод – обрабатываемая заготовка», но только в момент касания детали. Это приводит к образованию дуги. В зоне высокой температуры (до 6 800 – 7 000 ºС) плавятся и кромки образца, и стержень. В результате дальнейшей кристаллизации металлов, которая происходит при ее снижении (так как электрод перемещается вдоль намеченной линии), получается шов.

В ручном режиме сварка ведется током переменным или постоянным. Профессионалы предпочитают последний вариант, причем с прямой полярностью. В результате электрод остается холодным, а нагревается металл в рабочей зоне.

Что учесть? Для разных видов сварки применяются свои электроды, для «=» или «~» тока.

Условия качественного ведения дуговой сварки

- Сухие срезы образцов и электрод.

- Бесперебойная подача тока.

- Целостность изоляции заземлителя. Ее дефекты нередко вызывают порчу шва, «залипание» электрода в рабочей зоне из-за «утечки» тока.

Необходимое оборудование

- Балансный реостат. С его помощью, меняя силу тока, можно выполнять не только сварочные работы, но и ряд других – резку, наплавку, стягивание.

- Кабель-заземлитель. Он является элементом эл/цепи и образует замкнутый контур, по которому протекает ток.

- «Держак».

Техника выполнения дуговой сварки

Зажигание дуги

Сила тока устанавливается, исходя из типа шва, его пространственной ориентации, марки покрытого электрода, вида металла и ряда других особенностей работы. В таблице указаны наиболее применяемые значения.

Способы «розжига»

№1 – легкое касание металла с последующим подъемом электрода на 20 – 25 мм.

№2 – применяется при обрыве дуги. Касание впереди кратера, с отведением в обратном направлении, до зоны наплава. Одновременно происходит удаление из него шлаков.

Рекомендация

Оптимальным считается диаметр дуги, лежащий в пределах 0,7 – 1,0 от сечения металлического стержня электрода. В процессе сварочных работ желательно выдерживать этот параметр в указанных рамках. Тогда шов получится качественный и ровный.

Положение покрытого электрода

Зависит от пространственной ориентации шва: потолочное, вертикальное или горизонтальное, нижнее. При накладке вертикальных швов электрод может перемещаться в обоих направлениях, как удобнее сварщику. При нижнем положении – наклон в направлении сварки. Движение – или «от себя», «или на себя».

Характеристики швов

Ширина валика зависит от специфики выполняемой операции и соотносится с диаметром покрытого электрода.

- От 0,8 до 1,5 d – «ниточный» (узкий) шов накладывается, если он первичный в многослойном. Также применяется, если толщина свариваемых образцов сравнительно небольшая (тонкий прокат).

- 2,2 – 4,0 d – самый распространенный (средний) шов. Наиболее практикуемые (но не единственно возможные) движения электрода показаны на рисунке.

Длина – зависит от специфики ведения сварки. Швы: короткие – до 30 см, средние – от 0,35 до 1 м и длинные – более 100 см.

Толщина – зависит от глубины «разделки». Исходя из этого, швы делаются одно- или многопроходными, в несколько слоев или в один.

Что лучше?

На получение шва, сделанного за 1 проходку, времени тратится меньше. Следовательно, повышается производительность. Существенный минус – недостаточная эластичность соединения, возможный перегрев металла на отдельных участках.

Многослойный шов получается более прочным, так как при повторной проходке нижележащий уровень подвергается дополнительному термическому воздействию. Структура соединения становится однородной, что напрямую сказывается на его надежности. При такой технологии сварки швы делаются разными способами: «горкой», «каскадами», последовательным наложением каждого очередного слоя по всей протяженности линии стыка. Последний вариант наиболее распространен, а два первых применяются в основном при сварке образцов большой толщины (или при глубоких разделах).

Качество нижнего слоя – гарантия прочности всего соединения. Именно первой проходке должно быть уделено повышенное внимание.

Полезные советы

- Овладевать технологией дуговой сварки желательно на том же типе аппарата, с которым предполагается работать в дальнейшем.

- Защитные фильтры имеют разные номера. Для конкретного сварщика он подбирается индивидуально, с учетом особенностей его зрения (диоптрии, чувствительность). Критерий один – сварочную ванну работник должен видеть четко.

- От правильно выбранного зазора деталь – электрод зависит качество соединения. Если он слишком мал, то получится выпуклый шов, так как прогрев металла будет недостаточным. При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).

Основные правила ТБ

- При дуговой ручной сварке запрещается прокладка заземлителя по сырой основе, тем более лужам, подтаявшему снегу и тому подобное.

- Все операции проводятся только в резиновых перчатках. Перед началом работы в обязательном порядке проверяется их целостность.

- Лицо мастера должно быть защищено от раскаленных брызг металла, а глаза – еще и от яркого света.

Если перчатки всего лишь прорезиненные, то они должны быть абсолютно сухими. В противном случае в момент смены электрода есть риск поражения током по цепи: реостат – «держак» – работник – земля.

Остается добавить, что в статье даны лишь «азы» технологии и способов дуговой ручной сварки. Все ее преимущества могут быть реализованы лишь при условии, если работник обладает необходимыми знаниями и практическими навыками. Только в этом случае будет обеспечено высокое качество шовного соединения.

Успехов вам в овладении навыками сварщика!

ismith.ru

Техника ручной дуговой сварки | Строительный справочник | материалы - конструкции

Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной - увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

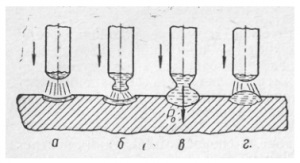

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

|  |

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

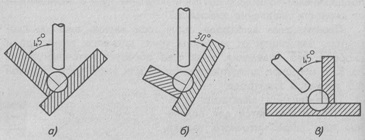

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

|  |

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги - дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях - снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом - поперек, чтобы удалить последние остатки шлака.

Использованы репродукции http://welding.su/gallery/

build.novosibdom.ru

| Контакты Поиск по сайту

Адрес: Россия, г. Петропавловск-Камчатский, Северо-Восточное ш, 48 Телефон: +7 415 2495179; 49-34-33 Контактное лицо: E-mail: [email protected] [email protected]

|

Эта статья - небольшой теоретический урок сварки для начинающих. Дуговая сварка металла — наиболее общий и универсальный метод соединения металла. Технология дуговой сварки: электрический ток от сварочного источника образует дугу между основным металлом и расходуемым электродом. На электроде горит обмазка, которая выделяет газ, защищающий область от контакта с кислородом воздуха. Окружающий газ перегрет и плавит металл, при этом металл с электрода переносится в сварочную ванну. Когда вы будете учится сварке или что-то чинить, первым шагом будет научится хорошо вести сварочный шов. Перед тем, как начнем жечь электроды, мы узнаем об применяемом оборудовании. Задача сварочного аппарата , независимо от его размера или формы, проста: обеспечить большой регулируемый ток, идущий к электроду. Сварочный аппарат ручной дает постоянный или переменный ток на электрод. Раньше для сварки использовали трансформаторы, сейчас большим спросом пользуется сварка сварочным инвертором, так как они легки, не габаритны, стойки к просаживанию сети. Сварка прямой и обратной полярности. Если вы используете переменный ток, то и электроды должны использовать для переменки. Профессиональные сварщики используют постоянный ток. Сварка постоянным током дает поток электронов одного направления. На сварочном инверторе есть возможность выбрать полярность. Полярность при сварке определяет направление движения потока электронов. И зависит от того, как подключены провода к положительной и отрицательной клемме. Обратная полярность при сварке: плюс на электроде, минус на клемме «земля». Известно, что ток идет от отрицательного к положительному контакту, поэтому электроны движутся от металла на электрод. Это приводит к сильному нагреву конца электрода. Для обычной сварки используется плюс на электроде, минус на клемме. Прямая полярность при сварке: минус на электроде, плюс на клемме «земля». Ток идет от электрода к металлу, электрод холодный, а металл горячий. Это используется в специальных электродах для скоростной сварки листового металла. Комплектация сварочника. Запомните! Разные аппараты сваривают по-разному! Поэтому при обучении используйте один аппарат, насколько это возможно. Также важны изолированные медные провода. Они бывают разных размеров (сечения). На конце основного провода ставится быстросъемный зажим, к нему присоединяется 3 или 4 метровый провод определенного сечения с электрододержателем, он может быть разным: небольшим на 200А или более крупным на 300 А или даже на 500А (используются для толстых электродов и больших токов). Для обычного (домашнего) применения 200А удобнее. Есть разные виды держателей: один как пасатижи, а есть держатель сварочный, в который вставляют электрод и поворачивают ручку (если нужен электрод под различными углами, вы можете согнуть его у основания). Так же нужна клемма заземления с быстросъемным зажимом. Светофильтры. Яркость дуги очень высокая, поэтому вам нужен защитный светофильтр, для того, чтобы видеть расплавленную ванну и для того, чтобы защитить глаза от ожога. Они бывают разных номеров. Меньше цифра — светлее фильтр маски сварщика. Люди по-разному чувствительны к свету. Светофильтр сварщика должен защищать глаза, но вы должны ясно видеть сварочную ванну. Если вы используете толстые электроды и большие токи, вы должны применять светофильтры с большим номером. Светофильтры для масок достаточно хрупкие. Чтобы защитить их от искр или царапин используйте защитные пластиковые стекла спереди и сзади. При сборке маски используйте уплотнитель и клипсу. После установки фильтра посмотрите на свет, проверьте, что нет зазоров. Когда начнете варить, проверьте снова, и если есть засветка, вы гарантированно получите ожог сетчатки (зайчик). Заменяйте сварочные защитные стекла, когда они грязные или поцарапались. Чистота стекла очень важна для четкого видения сварочной ванны. Начинаем сваривать! Электроды сварочные покрыты флюсом, он делает возможным весь процесс сварки. Сгорая, флюс создает защитный газ и очищает ванну, вытесняя кислород воздуха, удерживая его от соединения с расплавленным металлом, не давая образоваться порам, а так же стабилизирует дугу и поддерживает чистоту расплавленного металла. Когда металл остывает, образуется сварочный шлак, обеспечивая дополнительную защиту металла от воздуха. Сварка — это практика шаг за шагом, это не трудно. Сначала обратите внимание, чтобы все было готово для сварки. В любой момент сварки вам должно быть удобно! Электрод сгорает не сразу, поэтому расслабьтесь, возьмите держак обеими руками и обопритесь о стол настолько устойчиво, как это возможно. Когда все готово, начинайте процесс дуговой сварки, опустите щиток сварщика или настройте зажим маски, чтобы по кивку головы она опускалась. Зажигать дугу надо, как зажигают спичку: чиркайте электродом по металлу и ведите конец на начало шва. При чиркании начнет плавится флюс электрода, который очищает ванну. Чтобы избежать следов, чиркайте в направлении, куда будете варить. После чирканья электродом возник поджиг дуги, конец электрода должен находится в 3-х мм от поверхности, это создает зазор для дуги, оттуда идет яркий свет. Когда свариваете, не надо смотреть на свет, смотрите дальше дымящихся искр, фокусируйтесь на расплавленной ванне за электродом. Удобнее брать держак так, чтобы его рычаг был под большим пальцем. Чтобы извлечь электрод, возьмите его левой рукой, нажмите рычаг и достаньте электрод. Если электрод залипает, то скорее всего флюс на кончике поврежден. Чиркните, чтобы сжечь конец электрода до того, как начнет заполняться сварочная ванна. Когда дуга загорелась, начинайте формировать ванну, здесь нужно некоторое время, чтобы прогреть основной металл. По времени это занимает 2-3 маленьких оборота электродом вокруг сварочной ванны. Далее во время сварки основной металл прогревается и ванна расходится. Сначала ванна маленькая, сделайте так, чтобы ванна была достаточно широкой и не меняла форму. Контроль дугового промежутка. Во время сварки держите электрод над металлом. Это называется дуговой промежуток. Контролировать этот зазор первое и наверное САМОЕ ВАЖНОЕ, чему надо научиться. Во время продвижения по шву электрод расходуется, поэтому его надо опускать. Все время вам надо удерживать постоянный зазор между концом электрода и основным металлом.

Чем лучше вы управляете длиной дуги, тем лучше вы будете варить! Когда дуга проходит через зазор, она плавит основной металл и формирует сварочную ванну. Так же она переносит металл с электрода в ванну. Формирование шва. Дефекты сварных швов. Это шов электродом, который быстро двигали. Линия ванны находится ниже поверхности основного металла. Интенсивная дуга этого электрода проникая глубоко в основной металл, отталкивает ванну назад и формирует шов. Когда свариваете, смотрите по сторонам шва, он должен быть на уровне металла.Формирование шва обычно происходит круговыми или зигзагообразными движениями. При круговых движениях, двигаясь вбок, смотрите справа от сварочной ванны, потом наверх границы ванны и шлака, а потом на другую сторону и просто распределяйте ванну по кругу, такова техника дуговой сварки. Зигзагообразные движения из стороны в сторону делают похожий шов: смотрите с одной стороны, наверх ванны и с другого края. Каждый раз, когда вы меняете направление, нужно понимать, что расплавленная ванна следует за теплом. Когда вы движете ванну поперек, заполняющий металл с электрода движется позади, а если металла вокруг недостаточно, вы оставляете подрезы. Подрез- это пустое место, канавка на краю шва, ниже уровня металла.

Бывают ситуации, когда надо варить плоский шов, а бывает, когда нужно оттолкнуть ванну назад, поэтому используются разные углы наклона электрода электрода. В начале мы начинаем с угла между 45 и 90 градусами. Он удобнее, сварочная ванна хорошо видна, нормально варится. Электроды. Диаметр электрода определяется диаметром стержня. В основных сварочных таблицах приводится диаметр электрода, толщина металла и величина тока для максимальной производительности, часто не учитывая возможности сварщика или специфику ситуации. Можно применять электрод меньшего диаметра для лучшего контроля, но сварка займет больше времени. Точные установки тока могут отличаться и зависят от толщины металла, положения сварщика и его квалификации. Управление процессом сварки. Задача сварочного процесса - прогреть основной металл до расплавления, формируя сварочную ванну. Если ток мал, то основной металл будет не прогрет и сварочная ванна будет «бежать» за электродом. Если тока много, то основной металл будет слишком горячий, дуга будет проникать вглубь и будет отталкивать металл назад. Когда ток нормальный, ванна растекается и внешние края тонкие, мы можем расширять ванну, можем двигать ее движением электрода и контролировать сварочный процесс. В зависимости от сварочной ситуации установки тока могут меняться. Толстый металл рассеивает тепло, поэтому нужен больший ток. Тонкий металл расплавится быстро, поэтому надо меньше тока. Точные установки тока зависят от поведения ванны. Начнем с установок рекомендованных производителем и не бойтесь увеличить или уменьшить ток.Сварка покрытым электродом зависит от температуры основного металла, поэтому мы не можем говорить о токе без учета скорости сварки. Двигаем электрод быстрее, меньше тепла поступает в основной металл, поэтому он холоднее. Если двигаемся медленнее, тепла поступает больше и основной металл будет горячее. Если двигать электрод слишком быстро, металл не будет прогрет, шов будет наверху, без проплавления. Если двигаться медленно, то металл слишком сильно прогревается, ванна расплывается и становится трудноуправляемой, когда скорость перемещения соответствует току, ванна растекается, но остается управляемой. Края тонкие и шов одинаковый толщины.Когда вы научитесь управлять электродом, вы можете поставить чуть больший ток и увеличить скорость сварки. Больший ток обеспечивает лучшее проплавление и более гладкий шов в итоге, но в этом случае труднее контролировать ванну.При окончании шва надо наплавить чуть больше металла перед тем, как убрать электрод, чтобы избежать кратера от всплеска нижних слоев металла. Сделайте 1-2 круга и чиркните назад по шву.

Траектория движения электрода Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях. Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной - увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением. Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва. Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода. Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва. Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва. Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2. При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки. Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок. Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев. При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин. «Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов. Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки. Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов. При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами. Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести. Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги - дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла. При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва. Вертикальные швы можно варить в двух направлениях - снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться. При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна. Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов. Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом - поперек, чтобы удалить последние остатки шлака.

|

svarka-pk.ru

Техника ручной сварки

ВОЗБУЖДЕНИЕ ДУГИ И ДВИЖЕНИЯ ЭЛЕКТРОДОМ ПРИ СВАРКЕ

|

|

Дуга возбуждается после замыкания сварочной цепи в момент отведения конца электрода от свариваемого изделия. Сварщики возбуждают дугу обычно одним из двух наиболее употребительных способов: ударом или «чирканьем». По первому способу электрод почти вертикально подводится к месту сварки и после легкого прикосновения сразу же отводится вверх. По второму способу дуга возбуждается скользящим прикосновением конца электрода к свариваемой поверхности. Этот способ возбуждения напоминает способ зажигания спички. В обоих способах электрод подводится к изделию на расстояние 10-15 мм, сварщик в этот момент закрывает лицо щитком, поел чего быстрым движением возбуждает дугу. При этом электрод должен отводиться от изделия на 2-5 мм. Для наложения валика сварщику нужно совместить одновременно три движения электрода. Первое — непрерывное и равномерное движение вниз по мере расплавления электрода. Второе — передвижение электрода по направлению сварки. При этом электрод наклоняется в сторону движения. Обычно угол наклона составляет около 15-30° к оси, перпендикулярной плоскости сварки (фиг. 43). Скорость движения подбирается в зависимости о диаметра электрода, силы сварочного тока, скорости плавления электрода, вида и ширины шва. Очень важно правильно подобрать скорость перемещения электрода, так как от этого зависит качество сварки, форма шва и его размеры. Нормальной скоростью передвижения электрода следует считать такую, при которой образуется валик шва шириной примерно 1,5 диаметра электрода, с хорошим проплавлением основного материала, плавным переходом поверхности шва к кромкам и отсутствием прожогов.

Перенос электродного металла в дуге и разбрызгивание петлей в середине каждого кольца. Если встречается надобность в увеличении прогрева краев кромок, то путь электрода должен быть таким, как показано на фиг. 45, б. В практике каждого сварщика бывает необходимость при.; менять те или иные приемы наложения различных валиков, поэтому нужно заранее натренировать руку на совершенно свободное владение всеми видами поперечных колебательных движений электрода. Нужно всегда помнить, что для получения прочного, красивого, равномерного по сечению шва с мелкой чешуйчатостью необходимо все поперечные колебательные движения электрода Перенос электродного металла в дуге и разбрызгиванием валика необходимо постоянно следить за направлением шва, расплавлением электрода, состоянием ванны и образованием шлакового покров. Это достигается длительной практикой, правильной координацией всех движений и внимательным наблюдением за процессом сварки.

Наплавленный валик характеризуется следующими геометрическими размерами: шириной, высотой и глубиной проплавления. Ширина валика зависит от величины поперечного колебания и диаметра электрода. Она не должна быть более 2-3 диаметров электрода. При такой ширине валика процесс сварки осуществляется одной широкой ванной. Высота валика зависит от марки электрода, силы тока, полярности и скорости сварки. Более выпуклый валик получается при сварке тонко-покрытыми электродами. Валик получается с плавным переходом к основному металлу при сварке толсто покрытыми электродами. При сварке на обратной полярности (плюс на электроде) валик получается более высокий, чем при арке на прямой полярности. Часто на практике сварщик для увеличения высоты валика придают свариваемому изделию небольшой наклон 10-15° и сварку ведут снизу вверх. Высота валика электрона возрастает. Этим способом пользуются при неплановых работах. Глубина проплавления зависит от силы тока, скорости сварки и марки электродов. Для нормальных режимов сварки глубина проплавления составляет 2-5 мм при толсто покрытых электродах и 1-3 мм при тонко покрытых электродах.

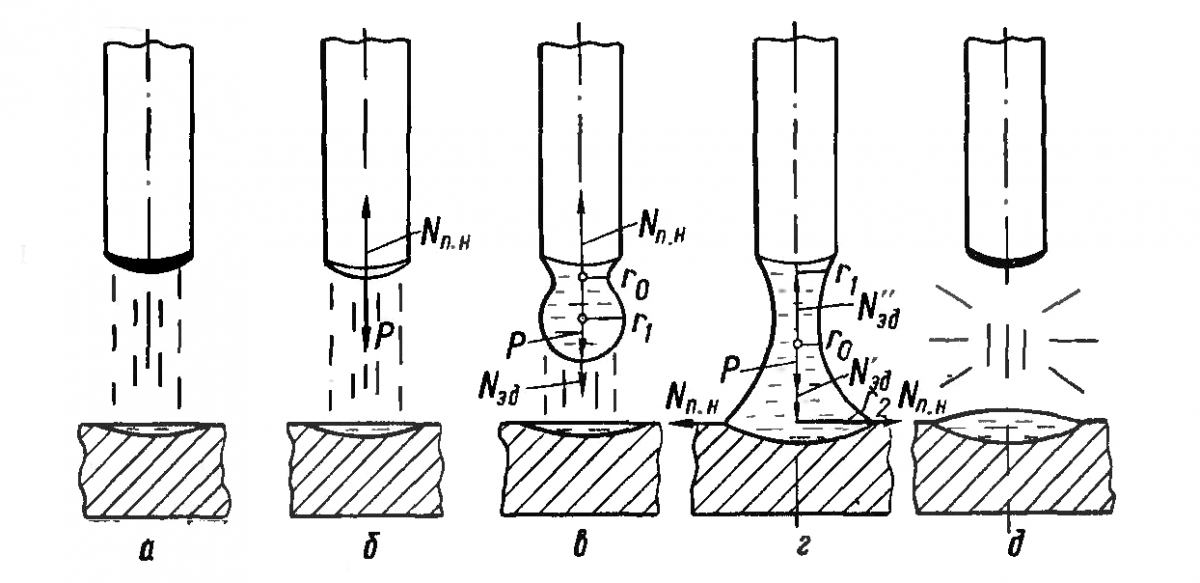

ПЕРЕНОС ЭЛЕКТРОДНОГО МЕТАЛЛА В ДУГЕ И РАЗБРЫЗГИВАНИЕ

Во время сварки происходит расплавление и частичное испарение электродного материала. Расплавленный металл и лак переходят на деталь главным образом в виде капель. Техника ручной дуговой сварки мости от их размеров и длины дуги перенос электродного металла может осуществляться без замыкания или с замыканием дугового промежутка. Для современных режимов сварки толсто покрыты ми электродами более характерен первый вид переноса. Перенос без замыканий дугового промежутка. В формировании и отрыве капель при переносе дугового промежутка главную роль играют сила тяжести, сила поверхностного натяжения капель расплавленного металла и сила давления газов, образующихся при расплавлении металла электрода. Характер переноса и размеры кап ль зависят в основном от силы давления газа. Процесс расплавления электрода сопровождается интенсивным растворением кислорода, поступающего в капли из окружающей газовой среды и шлака. Это способствует выгоранию углерода с образованием практически не растворяющегося в металле газа — окиси углерода. По подсчетам из одного кубического сантиметра расплавленного электродного металла при сварке толсто покрытыми электродами выделяется 20-70 см, а при сварке непокрытыми электродами 60-110 см окиси углерода. Количество выделяющегося газа увеличивается за счет паров металла. Газ, включая и пар, во время расплавления непокрытых электродов выделяется частично непосредственно через поверхность капель, частично собирается в виде пузырьков внутри капель. При выделении газа непосредственно через поверхность капель без образования пузырьков создаются реактивные силы, действующие на поверхность капель. Эти силы препятствуют отрыву капель и обусловливают их подвижность на конце электрода, увеличивающуюся с увеличением содержания углерода в электроде. Слой шлак на каплях при сварке толсто покрытыми электродами затрудняет выделение газа непосредственно через поверхность и способствует этим уменьшению подвижности капель. Большую роль играют пузырьки газа внутри капель. Давление газа в пузырьках, наряду с силой тяжести, способствуетотрыву капли. При взрывах пузырьков капли электродного металла приобретают большую скорость и отбрасываются к детали. 134 На фиг. 47 изображены составленные автором схемы развития пузырьков и отрыва капли при сварке в нижнем положении на умеренных силах тока. Пузырьки газа зарождаются обычно у границы расплавления электрода (фиг. 47, а). Зародившись, ни быстро растут за счет поступления в их полости новых порций окиси углерода и пара. Одновременно пузырьки поднимают.Перенос электродного металла в дуге и разбрызгивается вверх, вследствие меньшего удельного веса газа по сравнению с металлом, и концентрируются вблизи границы расплавления. В некоторый момент газ прорывает тонкий слой жидкого металла и шлака. Происходит взрыв, в результате которого от электрода отрывается крупная капля и образуется несколько мелких капель. К моменту взрыва воз пикают новые пузырьки, которые затем также растут, взрываются и отрывают определенные порции металла и шлака.

Схема образования и отрыва капель при сварке без замыкания дугового промежутка:

1 — электродный стержень; 2 — покрытие; 3 — расплавленный электродный металл; 4 — газовый пузырек.

Пузырьки газа могут зарождаться, также на границе между металлом и шлаком. Эти пузырьки достигают больших размеров. В результате их взрывов от сравнительно крупной капли расплавленного металла на электрод отрываются мелкие капли, размер которых составляет доли миллиметра. Исследования показывают, что во время расплавления электрода одновременно образуются капли различных размеров. Весовое соотношение между ними зависит от количества образующегося газа, характера и скорости его выделения. А это, в свою очередь, зависит от состава электродных стержней и покрытий сварочного тока и полярности, силы тока. 135 Величина тока при этом оказывает наибольшее влияние. С увеличением тока увеличиваются температура расплавленного металла на конце электрода, скорость выделения газа, частота и интенсивность взрывов. Вследствие этого увеличивается число капель, образующихся за единицу времени, и уменьшается их размер. Н пример, во время сварки на прямой полярности постоянного тока электродами ОММ-5 диаметром 5 мм получены следующие данные. При силе тока в 160 а 83,9% электродного металла переходит на деталь в виде капель размером более 5 мм. Причем за 1 сек. таких капель образуется примерно Г шт. При токе в 315 а максимальный размер капель не превышает 4 мм. При этом 30-34% металла переходит на деталь в виде капель менее 1 мм. Таких капель образуется за секунду примерно 200-300 шт.

Распределение электродного металла по поверхности свариваемого изделия (q — количество металла, приходящееся на единицу площади изделия). Перенос электродного металла с замыканиями дугового промежутка. При сварке дугой на небольших токах

Схема переноса электродного металла с замыканиями дугового промежутка.

Перенос электродного металла происходит при замыкании дугового промежутка. В таких случаях образующаяся на конце электрода капля соприкасается со сварочной ванной, и металл капли сливается с металлом ванны. Под действием взрыва газов и паров мостик жидкого металла разрушается, значительная часть металла капли отделяется от электрода (фиг. 48, в). Затем капля образуется снова, и процесс повторяется. В зависимости от режимов сварки число замыканий дугового промежутка может составлять от 1-2 до 30-50. Схема переноса электродного металла с замыканиями дугового промежутка, выделяющихся тазов. Перенос с замыканиями дугового промежутка играет наибольшую роль при сварке в потолочном положении. В этом случае для улучшения переноса сварка должна вестись на самой короткой дуге. Разбрызгивание электродного металла. Хорошо известно, что расплавленный электродный металл не весь переходит в шов: часть его в виде брызг вылетает из зоны сварки и составляет потери на разбрызгивание. Наличие таких потерь уменьшает производительность процесса сварки, увеличивает расход электродов, электроэнергии и требует дополнительного времени на очистку изделий от брызг. Явление разбрызгивания представляет частный случай переноса металла в дуге. При взрывообразном выделении газа из расплавленного электродного металла капли металла приобретают сравнительно большие скорости и разлетаются в различных направлениях. Распределение капель по поверхности изделия соответствует графику, представление у на фи. 9. Прямая линия обозначает ширину сварочной ванны. Как видно, основная часть электродного металла распределяется вблизи от шва и попадает в сварочную ванну. Заштрихованная часть графика соответствует потерям на разбрызгивание. Величина потерь зависит от состава электродных стержней и покрытий, рода, силы тока и его полярности, а также от других факторов, влияющих на процесс газа выделения при расплавлении электрода. Она зависит также от длины дуги, вида сварного соединения и техники выполнения сварки. С увеличением тока и длины дуги потери сильно возрастают. Потери возрастают также при увеличении содержания углерода в электроде, например, а чет применения доменного ферромарганца вместо электропечного в покрытиях ОММ-5 и ЦМ-7. Обычно величина потерь на разбрызгивание определяется совместно с потерями на угар. Средние значения общих потерь для различных марок электродов приведены в главе III. Потери на угар, как правило, оставляют незначительную величину по сравнению с потерями на разбрызгивание.

РЕЖИМЫ СВАРКИ

Качество сварки во многом зависит от правильно выбранного режима. Сварочный ток подбирается по диаметру электрода, типу покрытия и толщине свариваемого материала. Затем вводятся поправки в зависимости от вида шва и его пространственного положения. Свариваемый материал толщиной 1,5 5,0 мм обычно чувствителен к изменениям силы сварочного тока. Применять малые сварочные токи экономически невыгодно, так как снижаются производительность и качество сварки. Величина сварочного тока должна быть такой, чтобы при сварке не получались дефекты в виде прожогов основного металла, подрезов кромок и неправильной формы шва. Помимо этого, не следует допускать перегрева электрода во время сварки. Покраснение электрода «свидетельствует о большом сварочном токе. При этом нарушается нормальный перенос электродного металла и уменьшается проплавление основного металла. Недопустим перегрев электрода с толстым покрытием, в состав которого входят органические газа защитные компоненты (крахмал, декстрин, мука, древесные опилки и др.). Эти вещества могут бесполезно сгорать, не доходя до зоны сварки, в результате чего ухудшается качество шва (образуются поры). При выполнении сварки толсто покрытыми электродами силу тока следует устанавливать в соответствии с данными, указанными в паспортах (или сертификатах) на эти электроды.

СВАРКА ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ

Сварка угловых швов

а) в симметричную «лодочку»; б) в несимметричную «лодочку»; в) «в угол»

Подавляющее большинство швов выполняется в нижнем положении. При сварке в нижнем положении расплавленный металл не может вытечь из ванны, металл электрода легко переходит в шов, и образуется шов правильной формы. При этом легко вести наблюдение за процессом сварки, так как сварщик находится в удобном положении, чаще всего сидя, что не сильно утомляет его при работе. Поэтому по возможности надо устанавливать свариваемые изделия так, чтобы вести сварку в нижнем положении. Техника сварки швов различна. Сварка стыковых бесскосных швов. При обычных приемах сварка бесскосных швов применяется для толщины металла до 6-8 мм. При сварке стыковых бесскосных швов необходимо обеспечить проварку толщины листа. Валик направляется вдоль кромок при небольшом колебании электрода в поперечном направлении. Если сварка осуществляется электродом диаметром 6 мм, то ширина валика получается достаточной без поперечных колебательных движений электрода. При сварке стыковых бесскосных швов внимание сварщика должно быть обращено на наличие зазора между кромками и их равномерное расплавление. Для получения шва высокой прочности без непровара в нижней части кромок следует, если позволяет конструкция, делать подварку с обратной стороны. В том случае, если подварить шов с обратной стороны не представляется возможным, пользуются подкладками. Применение подкладок имеет з рачительные преимущества. Сварщик, не боясь прожогов и протоков, работает уверенно, может увеличить силу сварочного тока, что повышает производительность. Внешний вид шва заметно улучшается. Наплавленный металл имеет плавный пере од к основному. В случае сварки швов типа С4 (табл. 39) необходимо применять способ сварки погруженной дугой, рассматриваемый в параграфе 9 настоящей главы.

Путь электрода при сварке шва с V-образной разделкой за один проход. Сварка с V-образным скосом кромок. При небольшой толщине металла V-образный шов может заполняться за один

Движения концом электрода при сварке углового шва: а - проплавление нижней кромки; б проллавление вертикальной кромки.

В этом случае надлежит электродам делать сложные движения вдоль и поперек шва в виде треугольника. Дугу возбуждают на верхней части скоса, спускают вниз, прославляют вершину кромок и поднимают вверх. Затем вновь дугу пере едят на прежнюю кромку, и процесс сварки продолжают в той же последовательности. Внешний вид шва в большей степени зависит от частоты колебательных движений электрода и быстроты его продвижения вдоль шва. Слишком замедленные поперечные колебательные движения приводят к грубой чешуйчатости. Быстрое продвижение электрода может вызвать непровар кромок, а также наружные и внутренние шлаковые включения, которые портят внешний вид и значительно ослабляют шов. Умение выбирать нужно, е сочетание движений электрода приобретается сварщиком путем длительной тренировки. Сварка в стык V-образных швов большой толщины осуществляется в несколько слоев. Особо тщательно необходимо выполнять провары первого слоя шва. Этот шов трудно доступен для сварочной дуги, и для хорошего провара применяют электроды меньшего диаметра. Для первого слоя обычно применяют электроды диаметром 4 мм. Последующие слои наплавляются электродами диаметром 4 мм. Каждый наплавленный слой необходимо тщательно зачищать от шлака, брызг и окалины. Последовательность заполнения V-образного стык в го шва показана на фиг. 38... Верхний слой шва заканчивается наложением уширен ого валика, а с обратной стороны V-образного шва производится подварка узким валиком на повышенном сварочном токе. Рекомендуется перед подваркой шва предварительно корень шва подрубать зубилом или проплав кислородной резки или воздушно-электродуговой резкой. При этом устраняется непровар, получившийся при сварке первого слоя. Сварка стыковых швов с Х-образной разделкой кромок. Сварка Х-образных швов выполняется с соблюдением тех же правил, что и при сварке V-образных швов. Поскольку Х-образный шов по конструкции симметричен и. дает незначительное коробление, заполнение его нужно осуществлять поочередно с обеих сторон. Еще лучше заваривать Х-образный шов одновременно с двух сторон, часто применяется при выполнении швов в вертикальном положении. Сварка валиковых швов. Валиковые швы выполняются как в один слой, так и в несколько слоев. При сварке валиковых швов непровар получается в самом углу шва, но может оказаться не проваренной одна из сторон, если наклон электрода будет смещен к одной из кромок шва. Для получения качественного валиков го шва сварка ведется следующим образом. Электрод располагается под углом 45° к плоскостям обеих кромок и несколько наклонно в сторону движения сварки. Дуга возбуждается на нижней кромке на некотором расстоянии от края вертикального листа и подводится к углу. Здесь дугу необходимо немного придержать для лучшего проплавления угла наплава вверх по вертикальной кромке. Затем электрод переводят в исходное положение, и процесс сварки повторяется в той е последовательности. Для получения нормального провара обеих кромок при широком шве электрод необходимо поворачивать вверх от геометрической середины шва во время сварки на нижней кромке и вниз, когда электрод движется по верхней кромке. Необходимо следить за тем, чтобы валик имел одинаковые катеты. Сварка многослойных валиковых швов производится при соблюдении тех же условий, что и при сварке стыковых швов. Порядок наложения слоев калинового шва показан на фиг, 38. Ни в коем случае нельзя начинать сварку на верхней кроме, так как это приводит к наплыву и непровару.

Сварка угловых швов «в лодочку». При сварке валиковых швов толсто покрытыми электродами, а также при работе на повышенных режимах деталь лучше располагать так, чтобы свариваемые кромки были под углом 45° к горизонтальной линии. Это положение свариваемого изделия обеспечивает одинаковое расплавление обеих кромок, хорошее формирование шва и отсутствие подрезов. Такое расположение при сварке носит название «в лодочку».

СВАРКА ВЕРТИКАЛЬНЫХ ШВОВ

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Дл уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10-15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва. Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ. Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара. Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего, необходимо правильно расположить электрод относительно плоскости и шва. При сварке электродом с тонким покрытием угол наклона берется в пределах 15-20, и сварке толсто покрытыми электродами наклон электрода к горизонтальной линии должен составлять около 45-50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла. Дуга зажигается в наиболее низком месте шва, и после обтекания сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего, необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием угол наклона берется в пределах 15-20°, при сварке толсто покрытыми электродами наклон электрода к горизонтальной линии должен составлять около 45-50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла уникальных швов методом «снизу вверх».

На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних. При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу, продолжая одновременно расплавлять основной металл. П степенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва. При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте. При сварке «сверху вниз» для уменьшения размеров ванн с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность.

СВАРКА ГОРИЗОНТАЛЬНЫХ ШВОВ

Горизонтальные швы сваривать значительно труднее вертикальных. По характеру выполнения они приближаются к потолочным швам. Горизонтальные швы имеют место только при сварке стыковых соединений. При сварке стыкового шва с односторонним скосом дуга возбуждается на нижней кромке, а затем переводится на верхнюю наклонную кромку. Положение движения электрода должно быть таким, как показано на рисунке. Заполнение V и Х-образных швов больших сечений начинается с наплавки валиков на нижнюю кромку, причем допроваривать в первую очередь вершину угла. После наложения первого слоя и зачистки его в том же порядке осуществляется последующее заполнение шва (фиг. 55,6). Такой порядок сварки удобен тем, что при нем удается избежать потолочного положения картера с расплавленным металлом. Сварка горизонтальных швов меньшей толщины производится в один проход уширенным валиком.

СВАРКА ПОТОЛОЧНЫХ ШВОВ

Потолочные швы — наиболее трудные по выполнению, так как при сварке жидкий металл все время стремится вытечь из ванны. Затрудненный переход капель электродного металла в жидкую ванну требует при потолочной сварке поддержания возможно короткой дуги.

Сварка горизонтальных швов: а - с односторонним скосом; б — с двусторонним скосом. При потолочной варке электроду следует придавать небольшой наклон в сторону направления сварки, равный 10-15°. Движение электрода может быть треугольником, полумесяцем, кольцеобразное. Дуга зажигается обычным приемом и не должна прерываться до полного расплавления всей полезной длины электрода. Для сварки потолочных швов лучше применять электроды с более тугоплавкими покрытиями. Такие скрытия расплавляются несколько позже электродного стержня. Чехол из покрытия, образующийся на конце электрода, обеспечивает более направленный перенос металла. Это облегчает сварку потолочных швов.

СВАРКА ТОНКОЛИСТОВОЙ СТАЛИ

Наименьшая толщина листовой стали, при которой можно с известным успехом применять дуговую электросварку металлическим электродом, равна 1,5 мм. Сварка листов толщиной 3 мм не представляет затруднений и выполняется распространенными электродами с покрытием типа ОММ-5, ЦМ-7, УОНИ-13/45 и другими. Для сварки тонких листов лучше применять постоянный ток при обратной полярности (минус на детали). Сварка тонких листов производится электродами диаметром 2-3 мм. Слой покрытия должен быть тонким и содержать элементы, способствующие устойчивому горению дуги, так как сварка ведется на малых токах (20-60 а). Сварка на переменном токе возможна с применением осцилляторов или специальных трансформаторов с повышенным до 80 в напряжением холостого хода.

Режим сварки тонколистовой малоуглеродистой стали

Даны режимы сварки тонких листов из малоуглеродистой стали. Сварка тонких листов производится с периодическими замыканиями дуги через расплавленные капли, переходящие с электрода. Основной металл при этом расплавляется на всю толщину и с нижней стороны шва получается небольшой протек. Рекомендуется при сварке сварка внахлестку и толщина в мм электрода. Сварочные посты, предназначенные для сварки тонкостенных изделий, оборудуются электрододержателем с гибким проводом небольшого сечения, облегчающим свободу манипулирования электродом, что очень важно при сварке тонкого материала.

СВАРКА ПЛОТНО-ПРОЧНЫХ ШВОВ

Получение плотно-прочных швов при сварке конструкций из толсто-листового металла сравнительно легко обеспечивается путем наложения многослойных уровней — и точного выполнения технологии сварки. Располагать валики в разделке кромок надо направлением. Последовательное наложение слоев при многослойной сварке так, чтобы начальные и конечные участки валиков верхних последующих слоев не совпадали с такими же местами нижних валиков, а немного перекрывали их, как показано на рисунке. В этом случае имеющиеся неплотности в нижнем слое шва (начальные участки валика и кратеры) проплавляются при последующей сварке. Направление шва каждого последующего слоя (прохода) следует менял. Зачистка каждого валика от шлака, брызг и окалины должна выполняться очень тщательно. Хорошие результаты дает наложение многослойных швов «каскадным» методом и методом направления «горки» выполняется обычно двумя сварщиками одновременно. Наложение валиков начинают от середины шва к концам его. Эти способы заполнения швов больших сечений (свыше 25 мм) препятствуют образованию сквозных неплотностей. Значительно труднее получить плотно-прочные швы на тонколистовом металле, сварка которого осуществляется в один проход. Выполни сварку в один проход, сварщик должен внимательно следить за движением электрода. Руку надо натренировать так, чтобы электрод всегда расплавлялся весь без перерывов. При этом следует помнить, что каждый обрыв дуги способствует образованию неплотности в шве. Дугу в этом случае VI слои V слой лучше возбуждать в стороне, на расстоянии 10-15 мм от оси шва, затем подводить ее к месту сварки. Можно возбуждать дугу по линии шва, несколько отступая от кратера. После возбуждения дугу следует быстро подвести к кратеру, хорошо расплавить его и вести сварку дальше в нужном направлении.

Сварка «горкой». Хорошая плотность шва получается при таком методе сварки, когда валик оканчивается, не резко выражены кратером, а постепенным уменьшением его высоты. Достигается это путем более частых поперечных колебаний электрода и быстрым передвижением его вперед. После смены электрода дуга вновь возбуждается не в зоне кратера, а выше, по ранее проваренной части валика. Таким образом, кратер остается под хорошо рас давленным сплошным швом и не является причиной образования неплотности.

Сварка «каскадным способом. Рекомендуется также применять для получения плотных швов наложение валиков обратно-ступенчатым способом. Помимо меньшевик коробления изделия, обратно-ступенчатый способ сварки дает возможность хорошо проплавлять начальные участки швов. Эти места швов часто плохо сплавлены с основным металлом вследствие отсутствия ванны в первый момент свар и. Кратер выводится и заделывается на ранее сваренном шве или на основном металле. Если нет особой необходимости опасаться деформации изделия, длину участков (ступенек) можно делать такой, какая получается при расплавлении всего электрода без перерыва.

Перекрытие кратера при наложении плотных швов в один проход. На получение плотно-прочных швов хорошего качества оказывает большое влияние правильная подготовка кромок под сварку и их чистота. Ни один из вышеописанных способов не поможет получить хорошие швы, если разделка кромок сделана неправильно, элементы конструкций собраны небрежно, нет совсем зазоров или они слишком широкие, предварительные прихватки швом велики. Делать прихватку деталей надо всегда теми электродами, которыми будет свариваться изделие. Иначе возможны поры, избежать которые весьма затруднительно. Все эти недостатки в большой степени способны снизить качество сварки. Для получения плотно-прочных швов большое значение имеет правильный подбор силы сварочного тока. Отклонения в сторону чрезмерного увеличения или уменьшения сварочного тока недопустимы.

Читайте также

Добавить комментарий

electrowelder.ru

8.1 Ручная дуговая сварка покрытым электродом. Техника сварки.

Под техникой сварки обычно понимают приемы манипулирования электродом или горелкой, выбор режимов сварки, приспособлений и способы их применения дли получения качественного шва и т. п.

В зависимости от формы и размеров изделия швы можно сваривать в различных пространственных положениях.

Во время сварки сварщик сообщает концу электрода движение в трех направлениях.

Первое движение — поступательное по направлению оси электрода, для поддержания необходимой длины дуги.

Длина дуги оказывает большое влияние на качество сварного шва и его форму. Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

Второе движение — вдоль оси валика для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения, в котором выполняется шов. Правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требуемую форму и качество сварного шва. При большей скорости перемещения электрода основной металл не успевает проплавляться, вследствие чего образуется непровар. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла, а также снижает качество и производительность сварки.

Сварной шов, образованный в результате первого и второго движения электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, при наплавочных работах и подварке подрезов.

Третье движение — колебание концом электрода поперек шва для образования уширенного валика, который применяют чаще, чем ниточный. Для образования уширенного валика электроду сообщают поперечные колебательные движения чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода вдоль оси подготовленного под сварку соединения и оси электрода. Поперечные колебательные движения электрода разнообразны и определяются формой, размерами, положениями шва в пространстве, в котором выполняется сварка, и навыком сварщика.

Рисунок 25 – Основные виды траекторий движений конца электрода при слабом прогреве (А, Б, В, Г), усиленном прогреве середины (Д), свариваемых кромок (Е-Ж) , усиленном прогреве одной кромки (З, И), прогреве корня шва (К).

9.1 Ручная дуговая сварка покрытым электродом. Сварочные материалы. Режимы сварки.

Электроды для ручной дуговой сварки представляют собой стержни длиной до 450 мм, изготовленные из сварочной проволоки (ГОСТ 2246-70), на поверхность которых нанесен слой покрытия различной толщины. Один из концов электрода на длине 20—30 мм освобожден от покрытия для зажатия его в электрододержателе с целью обеспечения электрического контакта. Торец другого конца очищают от покрытия для возможности возбуждения дуги посредством касания изделия в начале процесса сварки.

Покрытие предназначено для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты, легирования и рафинирования металла. Для изготовления покрытий применяют различные материалы (компоненты).

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным — величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла; марки свариваемого металла; формы разделки кромок и номера выполненного валика-шва; положения, в котором выполняется сварка; вида соединения.

Величина, род и полярность тока. С увеличением сварочного тока глубина провара увеличивается, ширина шва почти не меняется. Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40-50% больше, чем при сварке постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. Поэтому обратная полярность применяется при сварке тонкого металла с целью исключения прожога и при сварке высоколегированных сталей с целью исключения их перегрева. При сварке переменным током глубина провара на 15—20% меньше, чем при сварке постоянным током обратной полярности.

Род и полярность тока выбирают по типу электродного покрытия, марке свариваемого металла, толщине свариваемого металла.

Напряжение на дуге изменяется пропорционально длине дуги. При увеличении длины дуги возрастает ее напряжение и поэтому увеличивается доля тепла, идущая на плавление электрода и основного металла. В результате этого ширина сварного шва увеличивается, а глубина провара и высота усиления уменьшаются. Напряжение на дуге зависит от величины тока и диаметра электрода. Оно обычно бывает 18-40 В.

С увеличением скорости сварки ширина сварного шва уменьшается, наряду с этим глубина провара увеличивается, что является следствием того, что жидкий металл не успевает подтекать под дугу и толщина его прослойки мала. При дальнейшем увеличении скорости сварки время теплового действия дуги на металл и глубина провара уменьшается, а при значительной скорости сварки будет даже образовываться несплавление основного металла с металлом шва.

Наклон электрода. Ручную дуговую сварку можно выполнять вертикальным электродом, углом вперед и углом назад. В виду того что столб дуги стремится сохранить направление оси электрода, то в каждом из этих случаев форма сварочной ванны и, следовательно, форма шва будет различной. При сварке углом вперед, как правило, жидкий металл подтекает под дугу, поэтому глубина провара и высота усиления уменьшаются, а ширина шва увеличивается. При сварке углом назад жидкий металл давлением дуги вытесняется из-под нее, поэтому глубина провара и высота усиления увеличиваются.

Наклон изделия. В зависимости от расположения соединений на изделии или от наклона изделия ручная дуговая сварка может быть выполнена на горизонтальной плоскости, на подъем и спуск. Влияние наклона изделия и пространственного расположения соединений на изделии на форму шва примерно такое, что и влияние наклона электрода. При сварке на подъем расплавленный металл под действием собственного веса вытекает из-под дуги, в результате чего увеличиваются глубина проплавления и высота усиления, а ширина шва уменьшается. При сварке на спуск жидкий металл подтекает под дугу, что уменьшает глубину проплавления и увеличивает ширину шва.

Предварительный подогрев и последующую термическую обработку выполняют в случаях, когда металл склонен к образованию закалочных структур.

studfiles.net

Сварка для начинающих. Урок II. Техника сварки. Хват, стойка, положение электрода. Ниточный шов

В прошлом уроке мы с вами обсудили сварочный аппарат и все требующиеся для сварки инструменты. Теперь перейдём к технике самой сварки.

Хват держателя

Чтобы начать варить, сначала надо правильно взять в руки держатель.

Частая ошибка начинающих: многие просто берут держатель рукой, оставляя кабель болтаться. Это неправильно: во время манипуляций кистью кабель будет двигаться, сбивать наши движения, от чего ухудшиться точность сварки. Поэтому делаем так (инструкция для правшей, для левшей – то же самое, только наоборот): берем держатель в левую руку, прижимаем кабель к туловищу локтем правой руки, оборачиваем кабель по внешней стороне руки и берем держатель в правую руку. При таком способе кисть, предплечье остаются свободными, кабель не болтается, и мы можем спокойно манипулировать рукой.

Стойка

У сварщика стойка должна стоять на первом месте. Стойка должна быть такая, чтобы вас не качало, чтобы вы твёрдо стояли на ногах – некоторые сварщики для этого широко расставляют ноги. Если это низкая сварка, то сварщик может приседать на колено, садиться, ложиться и так далее. Само положение тела должно быть устойчивым. Непосредственно в момент сварки мы не прижимаем рукав к телу. Не прижимаем локоть к телу, наоборот, чуть отводим его. Человек дышит, грудная клетка двигается, и если прижать локоть к телу, дыхание будет сбивать движения руки и плохо повлияют на сварочный шов.