Сущность процессов сварки материалов и их классификация. Сущность сварки плавлением

39 Классификация видов сварки. Сущность сварки давлением и плавлением

Электродуговая сварка

При электрической дуговой сварке местный разогрев деталей, подлежащих сварке, осуществляется сварочной дугой, которая вызывается путем касания электродом свариваемого металла.

Контактная сварка

При контактной сварке используется тепло, выделяющееся при прохождении тока большой силы через контакт, образованный двумя деталями, подлежащими сварке.

Газовая сварка

При газовой сварке местный разогрев деталей осуществляют газовым пламенем. Направленное на свариваемый металл высокотемпературное газовое пламя приводит к разогреву металла и получению жидкой сварочной ванны. Для формиро-вания шва необходимых геометрических размеров в сварочное пламя вводится, как правило, присадочный металл.

Сварка трением. Сущность сварки трением заключается в том, что тепловыделение в зоне соединения деталей происхо-дит в результате трения вращающейся детали относительно неподвижной. После разогрева стыка вращение детали мгно-венно прекращают и соединению сообщают осевое сжимаю-щее усилие.

Сварка трением применима для соединения стержней или труб встык. Она позволяет сваривать разнородные материалы.

Диффузионная сварка в вакууме. Диффузионная сварка основана на взаимной диффузии между поверхностями деталей в месте контакта в условиях безокислительного нагрева. Про-цесс ведут в вакуумной камере с разрежением 10~4 мм рт. ст.

Процесс применим для соединения однородных и разнородных черных и цветных металлов, а также металлокерамических изделий с металлом.

Сварка электронным лучом в вакууме. Сущность этого способа состоит в разогреве мест сварки теплом, выделяю-щимся при внезапной остановке электронного потока, движу-щегося в вакууме.

Этим способом можно сваривать материалы, очень чувстви-тельные к загрязнению газами. Хорошо также свариваются комбинации металлов, например алюминий — медь. Если сваривают большие толщины, применяют разделку кромок.

Лазерная сварка. При лазерной сварке используется энергия монохроматического когерентного луча, направленного на свариваемый металл. Лазерная сварка применяется для соеди-нения тонких изделий (до 0,5 мм). Как правило, используют соединения с отбортовкой.

Сварка ультразвуком. Неразъемное соединение получается при действии на свариваемый объект механической энергии ультразвуковых колебаний с одновременным приложением сдавливающего усилия. Ультразвуковая сварка применяется для соединения однородных и разнородных материалов (медь + нержавеющая сталь, никель + медь и др.). Очень хорошо свариваются тонкие листы и детали. Они не деформируются, их можно приваривать к толстым деталям.

Холодная сварка. Соединение при холодной пластической сварке образуется в результате совместного деформирования деталей в твердом состоянии при обычных температурах за счет образования прочной металлической связи между поверх-ностями, сближенными на расстояние действия междуатомных сил.

Сварка взрывом. Сущность процесса состоит в том, что к моменту сварки одну деталь разгоняют и придают скорость, равную нескольким сотням метров в секунду. В зоне соударе-ния возникает пластическое течение, что приводит к образова-нию прочного соединения. Процесс, как правило, применяют для соединения несложных деталей, имея в виду, что техноло-гические параметры сварки плохо регулируются.

Физическая сущность сварки. Классификация.

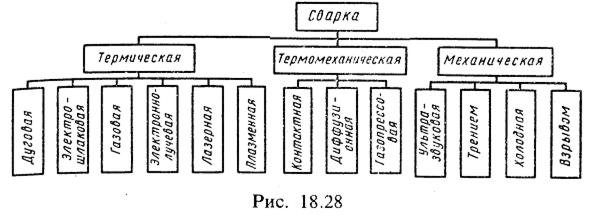

Сварка – процесс получения неразъемных соединений материалов посредством установлениеммежатомных связей м/у свариваемыми частями при их местном или общем нагреве, пластическом деф-нии. Физ. Сущьность закл. В образовании прочных связей м/у атомами или молекулами на поверхностях заготовок. Необходимо: 1) очистить поверх-ность от грязи, оксидов, инородных атомов.2) сблизить свариваемые поверхности. 3 класса: 1) Термический – осущ-ся плавлением с использованием тепловой энергии, 2) Термоме-ханический – с использованием тепла и давления, 3) Механи-ческая – с использованием мех. энергии, давления. Примеры: 1) дуговая, плазменная, лазерная, газовая, 2) контактная, диффузионная, 3) ультразвуковая, взрывом, трением.

studfiles.net

| Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого. Определение сварки относится к металлам и неметаллическим материалам (пластмассы, стекло, резина и т. д.). Свойства материала определяются его внутренним строением - структурой атомов. Все металлы в твердом состоянии являются телами с кристаллической структурой. Аморфные тела (стекло и др.) имеют хаотическое расположение атомов. Для соединения свариваемых частей в одно целое нужно их элементарные частицы (ионы, атомы) сблизить настолько, чтобы между ними начали действовать межатомные связи, что и достигается местным или общим нагревом или пластическим деформированием или тем и другим. В зависимости от условий, при которых осуществляется сваривание (образование межатомных связей) частиц металла, различают сварку плавлением и сварку давлением. Сущность сварки плавлением (рис. 1) состоит в том, что металл по кромкам свариваемых деталей 1 и 2 подвергается плавлению от нагрева сильным концентрированным источником тепла: электрической дугой, газовым пламенем, химической реакцией, расплавленным шлаком, энергией электронного луча, плазмой, энергией лазерного луча. Во всех этих случаях образующийся от нагрева жидкий металл одной кромки самопроизвольно соединяется с жидким металлом другой кромки. Создается общий объем жидкого металла, который называется сварочной ванной. После застывания металла сварочной ванны получается металл шва 4. Металл шва может образоваться только за счет переплавления металла по кромкам 3 или дополнительного присадочного металла, введенного в сварочную ванну. Рис. 1. Схема соединения деталей сваркой плавлением: а - детали перед сваркой, б - детали после сваркиЗона частично оплавившихся зерен металла на границе кромки свариваемой детали и шва называется зоной плавления, в этой зоне достигается межатомная связь. При этом металл шва тесно соприкасается с металлом свариваемых частей, а загрязнения, находившиеся на поверхностях свариваемых частей, всплывают наружу, образуя шлак. Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла в месте соединения под действием силы P. Находящиеся на соединяемых поверхностях различные загрязнения вытесняются наружу, а поверхности свариваемых частей будут чистыми, ровными и сближенными по всему сечению на расстояние атомного сцепления. Зона, в которой установилась межатомная связь, называется зоной соединения. Ширина зоны соединения измеряется десятками микрон. Рис. 2. Схема соединения деталей сваркой давлением: а - стыковая контактная сварка, б - точечная контактная сварка; 1 и 2 - свариваемые детали, 3 - медные электроды, 4 - место сварки, 5 - сварочный трансформатор, P - сжимающее усилиеПластическую деформацию кромок деталей осуществить легче, если нагревать место соединения. Источником тепла (при сварке с местным нагревом) служит электрический ток, газовое пламя, химическая реакция, механическое трение; при сварке, с общим нагревом - кузнечный горн, нагревательная печь. Процесс сварки делят на три класса (ГОСТ 19521 - 74): термический, термомеханический и механический. Термический класс объединяет виды сварки, осуществляемые плавлением металла. Термомеханический класс включает виды сварки, осуществляемые давлением с использованием тепловой энергии. К механическому классу относятся виды сварки, выполняемые давлением с дополнительной механической энергией. Сварка по виду применяемой энергии подразделяется на следующие основные виды: давлением с общим нагревом: кузнечная, прокаткой, выдавливанием; давлением с местным нагревом: контактная, индукционно-прессовая, термитно-прессовая, газопрессовая, диффузионная, дуго-прессовая; давлением без нагрева металла внешним источником тепла; ультразвуковая, холодная, трением, взрывом, магнитноимпульсная; плавлением: дуговая, газовая, термитная, электрошлаковая, электронно-лучевая, лазерным лучом, плазменная. |

www.samsvar.ru

2. Сущность метода электродуговой сварки плавлением.

МАТЕРИАЛОВЕДЕНИЕ

1.

Электродуговой называют сварку, при которой для расплавления кромок соединяемых деталей используют теплоту электрической дуги, питаемой постоянным или переменным током

Питание дуги электрическим током (напряжением 30—60 В) осуществляется специальными сварочными генераторами или понижающими трансформаторами, которые обеспечивают резкое падение напряжения при возрастании силы тока. Это условие необходимо для устойчивого и непрерывного горения дуги даже при некоторых изменениях ее длины из-за колебаний руки сварщика. От сварочного аппарата электрический ток, достигающий нескольких сот ампер и мощностью не менее 5—10 кВт, подводится к электроду и свариваемому изделию. Прикосновение электрода к изделию приводит к образованию дуги с температурой 5000—6000°С Тепло электрической дуги расплавляет кромки свариваемых деталей и конец электрода, при этом металл электрода заполняет углубление между деталями и образует шов. Электроды, применяемые при электродуговой сварке, представляют собой металлические стержни со специальным покрытием (обмазкой). Покрытие в процессе плавления электрода способствует ионизации газового промежутка дуги, а также защищает шов от окисления и выгорания углерода и металла. Для сварки обыкновенной конструкционной стали применяют электроды с обмазкой из мела и жидкого стекла. Наиболее распространены электроды с диаметрами от 2,5 до 12 мм и длиной от 350 до 450 мм.

3. Полиморфные превращения металлов.

У некоторых металлов в твердом состоянии в зависимости от температуры нагревания, скорости охлаждения или изменения давления в пределах твердого состояния изменяются форма и периоды кристаллических решеток. Такие изменения называют полиморфными превращенниями.

Они протекают при постоянной температуре и сопровождаются поглощением или выделением тепла. Изменившееся строение кристаллической решетки при полиморфном превращении, которое произошло при более низкой температуре, для большинства металлов принято обозначать буквой а, при более высокой - буквой р, при дальнейшем повышении температуры у и т. д.

Полиморфные превращения наблюдаются у многих металлов и могут быть обратимыми в зависимости от изменения температуры и давления в пределах твердого состояния. Например, известны полиморфные превращения у железа Fe „ =etFep 5=tFer ^Fe6; марганца Mna=i* Mnp=^ Mnv« Mn9; олова Sna^Snp и т. д.

Полиморфные превращения можно обнаружить термическим методом, который заключается в следующем. В тигель с расплавленным металлом помещают соединенный с самопишущим температурно-измерительным прибором (потенциометром, осциллографом) термоэлектрический термометр. Расплав медленно охлаждают. Прибор записывает кривую охлаждения в координатах «температура - время охлаждения». Точки перегиба на кривой будут соответствовать полиморфным превращениям.

Полиморфные превращения сопровождаются изменением в твердом состоянии структуры металлов и сплавов, при этом изменяются их механические, физические и химические свойства. Такое явление широко используется в технике, например при термической обработке металлов и сплавов. Так, при закалке стальных или чугунных изделий в результате быстрого охлаждения происходит полиморфное превращение, при котором резко возрастает твердость сплавов.

Изменение в твердом состоянии структуры металлов н сплавов в результате перемены внешних условий (температуры, давления в пределах твердого состояния) называют перекристаллизацией. При перекристаллизации очень часто изменяется объем вещества, а следовательно, и плотность металла.

Так, плотность FeY на 3% больше плотности Fea. Такие изменения объема влияют на форму и размеры деталей при их термической обработке, что необходимо учитывать на практике.

studfiles.net

Сущность процесса сварки | Сварак

Сварка — это образование прочных связей непосредственно между атомами соединяемых тел. По своей физической природе и прочности эти связи в месте соединения одинаковы со связями между атомами самого тела. В месте сварки тел образуется как бы однородное общее тело.

При сварке оплавлением металл обеих деталей в месте соединения совместно нагревается до жидкого состояния. Атомы расплавленных участков обладают высокой подвижностью и могут тесно сближаться друг с другом. Происходит сливание обеих жидких частей в одну ванну, где атомы уже теряют свою принадлежность к деталям. В ходе последующего охлаждения жидкая ванна затвердевает, сила сцепления между атомами возрастает и соединение приобретает прочность, свойственную основному металлу. Более подробно о процессе сварки плавлением рассказано в книге из этой серии «Основы сварочных процессов», выпуск 2. Давление, прикладываемое к участку сварки в жидкой фазе, в самом процессе сваривания принципиального значения не имеет. Оно лишь способствует уплотнению металла после сварки и уменьшает напряжение в этом участке при охлаждении.

Процесс сварки металлов в твердом состоянии происходит несколько по-другому. Металлы имеют поликристаллическое строение, т. е. они составлены из множества беспорядочно расположенных групп кристаллов — зерен. В пределах каждого кристалла атомы находятся в строго определенном порядке, образуя свою пространственную решетку, узлами которой являются атомы. Если плоскости двух однородных кристаллов приблизить друг к другу на такое же расстояние между поверхностными атомами, какое отделяет их в решетке самих кристаллов, и если положение атомов и направление построения решеток совпадут, возникнут те же естественные силы притяжения, которые существуют в любом другом месте кристалла; произойдет достраивание одного кристалла другим, т. е. их сваривание. Однако практически непосредственное осуществление такого воссоединения металлических деталей, конечно, невозможно.Поверхность сопряжения даже после самой тщательной обработки имеет местные неровности и покрыта слоем окислов и других инородных веществ. Высота неровностей и толщина окислов в тысячи раз превышают то расстояние, при котором начинают проявляться межатомные силы притяжения. Если даже устранить эту преграду и достаточно сблизить поверхности, то и тогда соединения все же не произойдет, так как направления построения кристаллов встречающихся зерен не совпадут и полноценной силовой связи между атомами не образуется. Произвольному сближению поверхностных атомов кристалла за счет смещения их с устойчивого положения, как это наблюдается в жидкости, препятствует воздействие силового поля упорядоченной системы более глубоко расположенных атомов.

Процесс сварки металлов в твердом состоянии происходит несколько по-другому. Металлы имеют поликристаллическое строение, т. е. они составлены из множества беспорядочно расположенных групп кристаллов — зерен. В пределах каждого кристалла атомы находятся в строго определенном порядке, образуя свою пространственную решетку, узлами которой являются атомы. Если плоскости двух однородных кристаллов приблизить друг к другу на такое же расстояние между поверхностными атомами, какое отделяет их в решетке самих кристаллов, и если положение атомов и направление построения решеток совпадут, возникнут те же естественные силы притяжения, которые существуют в любом другом месте кристалла; произойдет достраивание одного кристалла другим, т. е. их сваривание. Однако практически непосредственное осуществление такого воссоединения металлических деталей, конечно, невозможно.Поверхность сопряжения даже после самой тщательной обработки имеет местные неровности и покрыта слоем окислов и других инородных веществ. Высота неровностей и толщина окислов в тысячи раз превышают то расстояние, при котором начинают проявляться межатомные силы притяжения. Если даже устранить эту преграду и достаточно сблизить поверхности, то и тогда соединения все же не произойдет, так как направления построения кристаллов встречающихся зерен не совпадут и полноценной силовой связи между атомами не образуется. Произвольному сближению поверхностных атомов кристалла за счет смещения их с устойчивого положения, как это наблюдается в жидкости, препятствует воздействие силового поля упорядоченной системы более глубоко расположенных атомов.

По современным представлениям процесс сваривания тел в твердом состоянии происходит следующим образом. Место сварки подвергается нагреву и сдавливанию. Нагретый металл под воздействием механического усилия пластически деформируется так, что все точки сопряжения входят в непосредственную близость. Окислы и другие пленки частично разрушаются, что создает условия для соприкосновения обнаженных, металлически чистых поверхностей. Высокий нагрев усиливает тепловые колебания атомов в узлах решетки, межатомные связи сцепления узлов кристаллической решетки ослабляются, и деформация металла идет очень интенсивно. Она сопровождается разрушением зерен на множество мелких «осколков», свободных от межкристаллического вещества. В результате может иметь место контактирование «осколков» с одинаковой или близкой ориентацией их решеток и их объединение в одно, более крупное образование.Можно предположить, что под воздействием давления в тех местах поверхности, где деформация наибольшая, кристаллическая решетка полностью разрушается, и атомы располагаются беспорядочно. Не связанные силовыми воздействиями кристаллической решетки со стороны смежных слоев поверхностные атомы могут входить во взаимодействие с любыми ближайшими атомами, в том числе и с атомами другого тела. При охлаждении и снятии давления мелкие раздробленные кристаллы или беспорядочно построенные группы атомов будут стремиться к своей более устойчивой форме — к образованию крупных, правильно построенных групп кристаллов зерен, одинаково принадлежащих одному и другому из соединяемых тел.Одновременно с появлением общих зерен идут процессы диффузии, т. е. взаимный переход атомов с одной их группы в другую —смежную. Обмен атомами между появившимися общими зернами в сварочном стыке способствует дальнейшему формированию зерен до тех пор, пока плоскость раздела между свариваемыми телами совершенно не исчезает. Образуется участок металла, в одинаковой мере принадлежащий одному и другому телу. Строение участка сварки может быть /несколько отличным от строения основного металла, но переход от одной структуры к другой плавный, непрерывный, что обеспечивает такую же прочность, как и целого металла, с аналогичным химическим составом и структурным строением.

По современным представлениям процесс сваривания тел в твердом состоянии происходит следующим образом. Место сварки подвергается нагреву и сдавливанию. Нагретый металл под воздействием механического усилия пластически деформируется так, что все точки сопряжения входят в непосредственную близость. Окислы и другие пленки частично разрушаются, что создает условия для соприкосновения обнаженных, металлически чистых поверхностей. Высокий нагрев усиливает тепловые колебания атомов в узлах решетки, межатомные связи сцепления узлов кристаллической решетки ослабляются, и деформация металла идет очень интенсивно. Она сопровождается разрушением зерен на множество мелких «осколков», свободных от межкристаллического вещества. В результате может иметь место контактирование «осколков» с одинаковой или близкой ориентацией их решеток и их объединение в одно, более крупное образование.Можно предположить, что под воздействием давления в тех местах поверхности, где деформация наибольшая, кристаллическая решетка полностью разрушается, и атомы располагаются беспорядочно. Не связанные силовыми воздействиями кристаллической решетки со стороны смежных слоев поверхностные атомы могут входить во взаимодействие с любыми ближайшими атомами, в том числе и с атомами другого тела. При охлаждении и снятии давления мелкие раздробленные кристаллы или беспорядочно построенные группы атомов будут стремиться к своей более устойчивой форме — к образованию крупных, правильно построенных групп кристаллов зерен, одинаково принадлежащих одному и другому из соединяемых тел.Одновременно с появлением общих зерен идут процессы диффузии, т. е. взаимный переход атомов с одной их группы в другую —смежную. Обмен атомами между появившимися общими зернами в сварочном стыке способствует дальнейшему формированию зерен до тех пор, пока плоскость раздела между свариваемыми телами совершенно не исчезает. Образуется участок металла, в одинаковой мере принадлежащий одному и другому телу. Строение участка сварки может быть /несколько отличным от строения основного металла, но переход от одной структуры к другой плавный, непрерывный, что обеспечивает такую же прочность, как и целого металла, с аналогичным химическим составом и структурным строением.

Из приведенного краткого описания процесса сварки видно, что и нагревание и сдавливание одинаково способствуют образованию соединения. Они как бы дополняют и могут заменять друг друга. Установлено, что чем выше нагрев, тем меньше необходимое давление, и наоборот. Сварка может быть осуществлена при высоком нагреве, когда давление может отсутствовать, или наоборот — при высоком давлении, когда отпадает нужда в нагреве. В первом случае мы имеем сварку плавлением, во втором-холодную, или прессовую, сварку.

Из приведенного краткого описания процесса сварки видно, что и нагревание и сдавливание одинаково способствуют образованию соединения. Они как бы дополняют и могут заменять друг друга. Установлено, что чем выше нагрев, тем меньше необходимое давление, и наоборот. Сварка может быть осуществлена при высоком нагреве, когда давление может отсутствовать, или наоборот — при высоком давлении, когда отпадает нужда в нагреве. В первом случае мы имеем сварку плавлением, во втором-холодную, или прессовую, сварку.

Подобные статьи

svarak.ru

Сущность процессов сварки материалов и их классификация

Cварка - это технологический процесс получения неразъемных соединений металлов, сплавов и других материалов, осуществляемый на основе сил межатомного сцепления свариваемых материалов. Она широко применяется в машиностроении, приборостроении, металлообработке, в строительстве и других отраслях народного хозяйства; сварка является незаменимой в судостроении, мостостроении, авиастроении, создании трубопроводов. Сварка позволяет соединять между собой однородные металлы и сплавы, разнородные металлы (например, медь с алюминием, сталь с медью), металлы с неметаллами (керамикой, стеклом, графитом и др.), а также пластмассы.

Развитие сварки, особенно в последние годы, привело к появлению новых методов сварки, расширило возможности применения ее традиционных методов.

Сварные соединения можно получить двумя способами: плавлением и давлением. В первом случае кромки свариваемых деталей расплавляют. Подвижность атомов материала в жидком состоянии приводит к образованию общей сварочной ванны. При охлаждении происходит кристаллизация атомов двух металлов и в результате образования единого литого ядра сварного шва получается прочное неразъемное соединение. В другом случае сварку осуществляют сдавливанием свариваемых поверхностей,при котором сварное соединение образуется за счет взаимного проникновения (диффузии) атомов одного материала в другой. Удельные давления, обеспечивающие межатомные связи, должны быть весьма высокими и соответствовать пределу текучести данного материала; при этом материал переходит в пластичное состояние. Необходимость получения высоких удельных давлений, сложность обеспечения плотного контакта по всей свариваемой поверхности, наличие на поверхности оксидов, адсорбированных газов и других загрязнений затрудняют осуществление холодной сварки. Поэтому сварку давлением часто осуществляют с предварительным подогревом, повышающим пластичность материала.

Bce методы сварки можно классифицировать: по физическим признакам, по способу образования сварного соединения, виду используемой энергии, степени автоматизации. Классификация сварки по физическим признакам является стандартной (рис. 18.28).

По виду энергии, используемой для нагрева материала, все методы сварки можно разделить на шесть групп: 1) электрическая, 2) химическая, 3) механическая, 4) лучевая, 5) электромеханическая, 6) химико-механическая. В промышленности наиболее широкое применение получили электросварка (электродуговая, плазменная, электрошлаковая) и электромеханическая сварка (контактная, диффузионная). Из химических методов наибольшее значение имеет газовая сварка. В механических способах широкое развитие получают ультразвуковая, трением и др.

B зависимости от степени автоматизации процесса различают ручную, полуавтоматическую и автоматическую сварку. При сварке автоматизируются обычно процессы подачи присадочного материала и флюса, а также управления источником энергии. По способу образования сварного соединения все виды сварки делятся на две группы: плавлением и давлением.

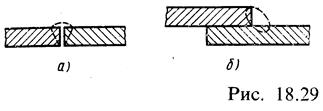

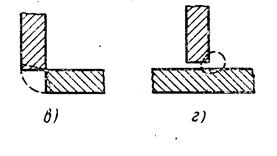

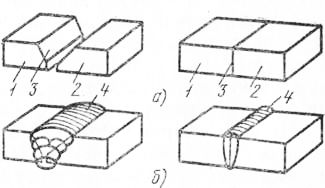

Основными видами сварных соединений (рис. 18.29), применяемых при изготовлении различных конструкций, являются: а — стыковые, б — внахлестку, в — угловые, г — тавровые.

Предварительная подготовка кромок, расположение сварного шва регламентируются стандартами и зависят от материала свариваемых деталей, а также его толщины.

Способность материала образовывать надежное и прочное сварное соединение является одним из важных его технологических свойств, называемым свариваемостью. Сварные соединения должны по возможности обладать теми же свойствами, что и свариваемые материалы. При сварке металлических деталей возникает неоднородность свойств металла в различных его зонах, обусловленная различием структуры и величины зерна.

Нагрев до высоких температур приводит к образованию крупнозернистой структуры в сварном шве и может вызвать окисление, азотирование, газонасыщение, выгорание легирующих компонентов в металле сварного шва. Металл околошовной зоны также претерпевает структурные изменения.

В настоящее время сварочная техника обеспечивает сварку большинства металлов и сплавов, хотя их свариваемость и качество сварных соединений различны. На свариваемость стали большое влияние оказывает содержание углерода, марганца, хрома, молибдена, никеля. Хорошей свариваемостью обладают низкоуглеродистые и низколегированные стали, технически чистый алюминий. Низкую свариваемость имеют чугуны, высокохромистые стали, медно-цинковые и алюминиевые сплавы, химически активные и тугоплавкие металлы (титан, вольфрам, ванадий, ниобий, молибден и др.). Наиболее сложно сваривать детали из разнородных материалов. В этих случаях для получения сварных соединений высокого качества необходимо применять особые технологические приемы или новые способы сварки.

Сварка плавлением

Электродуговая сварка. Внастоящее время электродуговая сварка по сравнению с другими методами имеет наибольшее распространение. Для плавления кромок свариваемых деталей при электродуговой сварке используется электрическая дуга, которая может обеспечить высокую температуру (до 6000 °С) и большую силу тока в зоне разряда. Электрические параметры дуги могут изменяться в широких пределах. Применяют токи от 1 до 3000 А при напряжении 10 — 50 В. Мощность можно изменять от 0,01 до 150 кВт, что позволяет выполнять электродуговую сварку металлов с различной температурой плавления и разных толщин.

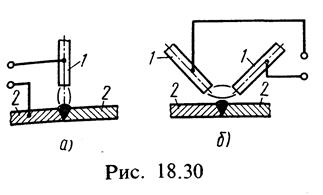

Электрическая дуга возникает между двумя электродами 1, один из которых, как правило, является свариваемой деталью 2, а второй — специальный стержень (рис. 18.30, а). Такой способ называют сваркой дугой прямого действия или зависимой дугой. Независимая электрическая дуга горит между двумя стержневыми электродами (рис. 18.30,6). Плавление кромок свариваемых деталей осуществляется за счет косвенного действия дуги. Этот метод менее эффективен и применяется довольно редко.

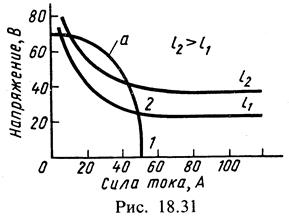

На качество сварки большое влияние оказывает стабильность горения дуги. Напряжение, необходимое для поддержания горения дуги, зависит от материала и размеров электрода, силы тока и длины дуги (l1 и l2). Эта зависимость выражается вольтамперной или статической характеристикой дуги (рис. 18.31).

Горению электрической дуги предшествует дуговой разряд, который возникает при напряжении 45 — 50 В для стальных электродов и 55-65 В для угольных электродов. После возникновения дугового разряда напряжение понижается до 18-25 В для стальных и 30-40 В для угольных электродов. Устойчивое горение дуги обеспечивается при силе тока, превышающей 50 А, когда напряжение на дуге не зависит от силы тока. Для устойчивого горения дуги необходимо сохранить ее длину в пределах 0,6 — 0,8 диаметра электрода.

Для питания электрической дуги может использоваться постоянный или переменный ток. Устойчивость горения дуги на постоянном токе выше, чем на переменном. Однако постоянный ток энергетически менее выгоден, а применяемое в этом случае оборудование более громоздко. Повышенный расход электрической энергии при сварке на постоянном токе увеличивает ее стоимость. Для питания дуги постоянным током используют сварочные генераторы и выпрямители электрического тока. Сварочные генераторы бывают однопостовые и многопостовые, стационарные и передвижные, работающие от электродвигателя или от двигателя внутреннего сгорания.

Электрическая дуга на переменном токе менее устойчива из-за непрерывного изменения направления тока, в результате чего дуга может гаснуть. Стабильность дуги повышается при применении переменного тока повышенной частоты (150-450 Гц) или использовании специальных стабилизирующих покрытий, наносимых тонким слоем на электродные стержни. Такие покрытия обеспечивают ионизацию дугового столба и тем самым предотвращают угасание дуги. Электродуговая сварка на переменном токе имеет наибольшее распространение. При этом применяют сварочные трансформаторы, понижающие напряжение до 60—65 В. Устойчивость горения дуги и возможность саморегулирования процесса обеспечивается источниками электрического тока — сварочными генераторами и трансформаторами с падающей внешней вольт-амперной характеристикой (рис. 18.31, кривая а). Напряжение при таком оборудовании должно уменьшаться с повышением силы тока, а при токе короткого замыкания напряжение должно падать до нуля (рис. 18.31, точка 1). В точке 2 пересечения характеристик дуги и источника питания имеет режим, при котором горение дуги устойчивое.

Электродуговая сварка выполняется плавящимися металлическими электродами (по способу Славянова) и неплавящимися графитовыми (по способу Бенардоса) или вольфрамовыми электродами. Неплавящиеся электроды служат только для поддержания горения дуги, которая расплавляет кромки свариваемых деталей, образуя сварной шов. При сварке деталей больших толщин дополнительно применяют присадочный материал в виде проволоки, химический состав которого должен соответствовать составу металла свариваемых частей. Присадочная проволока расплавляется в зоне горения дуги и переходит в металл сварного шва. Сварка неплавящимися графитовыми электродами осуществляется только на постоянном токе.

Плавящиеся электроды служат для поддержания горения дуги и являются дополнительным присадочным материалом для образования сварного шва.

Размеры всех электродов стандартизованы. Плавящиеся электроды для ручной сварки изготовляют из специальной сварочной проволоки, по химическому составу близкой к химическому составу металла свариваемых деталей. Их выпускают с покрытием (обмазкой), которое служит для защиты расплавленного металла от насыщения его кислородом и азотом, создания устойчивости горения дуги, обеспечения легирования металла сварного шва и придания ему свойств, близких к основному металлу.

По толщине обмазки различают электроды с тонким и толстым покрытием. Тонкие покрытия (толщиной 015 — 0,3 мм) являются стабилизирующими. Они обычно состоят из смеси известняка и жидкого стекла. Образующиеся в процессе сварки ионы кальция способствуют повышению стабильности горения дуги. Такие электроды применяют при сварке неответственных конструкций из углеродистой стали. При сварке ответственных изделий применяют электроды с толстым покрытием толщиной 1 — 3 мм. В состав толстого покрытия входят газообразующие, шлакообразующие, легирующие и связующие элементы. Газообразующие элементы состоят из органических веществ — древесной муки, крахмала. Они предназначены для создания вокруг дуги и жидкого металла защитной среды, состоящей из оксида углерода и других продуктов распада углеводородов. Шлакообразующие элементы состоят из минеральных веществ — полевого шпата, марганцевой руды, ильменита и др., которые при плавлении электрода образуют шлаковую защиту металла сварного шва. Кроме того, шлак замедляет охлаждение металла шва, что способствует улучшению его структуры. Легирующие элементы вводят в состав обмазки в виде ферросплавов (ферромарганца, ферросилиция, ферротитана, феррохрома и др.). При выплавлении они переходят в металл сварного шва и тем самым обеспечивают улучшение его механических свойств.

Электродуговая сварка выполняется открытой или защищенной дугой. Она может быть ручной, полуавтоматической и автоматической.

При ручной сварке электрод перемещают вдоль сварного шва и по мере его расплавления обеспечивают постоянство длины дуги в процессе сварки. Качество сварного шва зависит от постоянства длины дуги, поэтому при ручной сварке оно неоднородно по длине шва. В этом случае трудно также осуществить защиту дуги, а сварка открытой дугой приводит к образованию оксидов металла на поверхности, газонасыщенности, рыхлой структуре и снижению механических, свойств сварного шва. Повышение качества сварного соединения обеспечивается электродуговой сваркой защищенной дугой, при которой в качестве защитных сред используются флюсы или защитные газы.

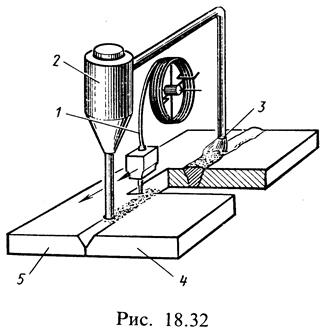

Широкое применение находит автоматическая дуговая сварка под слоем флюса (рис. 18.32).

Оборудование для автоматической сварки состоит из сварочной головки, источника питания и регулирования сварочного тока. Сварочная головка обеспечивает автоматическую подачу электродной проволоки в зону сварки со скоростью, поддерживающей длину дуги постоянной, а также подачу флюса в зону сварки. Сварочная автоматическая головка перемещается вдоль сварного шва (при неподвижном изделии). Иногда используют неподвижную головку при автоматическом перемещении изделия. При автоматической сварке применяют голую плавящуюся электродную проволоку, намотанную в кассете 1. В рассматриваемом способе дуга горит под толстым слоем флюса, защищающем расплавленный металл от воздействия окружающей среды и предотвращающем его разбрызгивание, что улучшает условия формирования шва между двумя свариваемыми заготовками 4, 5. В состав флюсов входят раскислители и отдельные легирующие элементы, улучшающие структуру, механические свойства сварного шва. Флюс в виде гранул засыпается в зону сварки из бункера 2. Расплавляясь в процессе сварки, он равномерно покрывает шов, образуя при остывании твердую корку шлака на его поверхности. Впоследствии шлаковая корка легко удаляется. Оставшийся после сварки сыпучий гранулированный флюс отсасывается обратно в бункер с помощью сопла 3.

Основными преимуществами автоматической электродуговой сварки под флюсом являются: повышение качества шва, обеспечение однородности качества шва по его длине, повышение производительности сварки в 10—15 раз по сравнению с ручной, уменьшение расхода электроэнергии и электродной проволоки, улучшение условий труда, уменьшение выделения пыли и газов, отсутствие светового излучения. Но автоматическую сварку нельзя применять для вертикальных, потолочных и фасонных швов. Сварочные автоматы наиболее эффективно применять при производстве швов большой протяженности.

Для защиты дуги и расплавленного металла от воздействия кислорода и азота воздуха кроме флюса применяют защитные газы. Наибольшее применение в промышленности нашли аргоно-дуговая, атомно-водородная и сварка в среде углекислого газа.

К преимуществам дуговой сварки в среде защитных газов относятся: надежность защиты сварочной ванны и обеспечение высокого качества сварного соединения, отсутствие флюсов и покрытий, высокая производительность процесса, широкие возможности автоматизации и механизации процесса, возможность получения сварного шва в различных пространственных положениях, высокая степень концентрации теплоты, возможность наблюдения за дугой, что облегчает управление процессом. Защитный газ выбирают в зависимости от химического состава свариваемого металла и его чувствительности к примесям, содержащимся в газе.

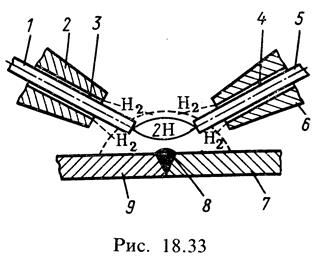

Атомно-водородная сварка. Такую сварку осуществляют, как правило, дугой независимого действия, горящей между двумя вольфрамовыми электродами 1, 5 (рис. 18.33). В зону сварки 8 по специальным каналам 3, 4 электрододержателей 2, 6 поступает водород, обладающий способностью восстанавливать оксиды металлов и оказывать защитное действие. Кроме того, водород переносит теплоту от горящей дуги к свариваемому металлу, благодаря чему дуга независимого действия может обеспечить высокие температуры (до 4000 °С). Водород в зоне горения дуги диссоциирует на атомы. Процесс диссоциации водорода протекает с поглощением большого количества теплоты

Н2à2H - Q

В месте сварки атомы водорода, соприкасаясь с более холодной поверхностью металла заготовок 7, 9, вновь соединяются в молекулы, выделяя при этом поглощенную теплоту.

Чистый водород взрывоопасен, поэтому при атомно-водородной сварке обычно применяют азотоводородную смесь, получаемую путем разложения аммиака при 500-600°С.

Атомно-водородная сварка обеспечивает получение плотных и прочных сварных соединений меди, нержавеющих сталей, алюминиевых сплавов, обладающих плохой свариваемостью. При атомно-водородной сварке возможно применение присадочной проволоки. Для защиты дуги используют также инертные газы — аргон, гелий или их смеси.

Аргоно-дуговая сварка нашла наибольшее применение для соединения деталей из высоколегированных сталей и сплавов на основе титана, магния, никеля, меди. Она выполняется дугой зависимого действия. В качестве электродов используют плавящиеся и неплавящиеся (вольфрамовые) электроды. Плавящимися электродами сваривают детали толщиной более 3 мм. Сварку неплавящимися электродами можно выполнять с применением присадочной проволоки. Аргон подается к месту сварки под давлением 30 — 50 кПа. В некоторых случаях, например при сварке заготовок сложной формы или изготовленных из активных, быстроокисляющихся металлов, используют специальные камеры, заполненные аргоном. Сварку в камерах выполняют вручную или автоматически. Аргоно-дуговую сварку выполняют также с использованием подвижных защитных микрокамер.

Сварка в среде углекислого газа осуществляется дугой зависимого действия с помощью плавящейся электродной проволоки, которая автоматически подается в зону сварки с постоянной скоростью. Для устранения пористости сварного шва сварку производят постоянным током обратной полярности. Углекислый газ подается в зону сварки через сопло горелки из баллона. Так как углекислый газ обладает окислительным действием, в электродную проволоку вводят раскислители (кремний и марганец).

Такой способ является относительно дешевым, поэтому получает все большее распространение. Этим методом сваривают заготовки из углеродистых и низколегированных сталей с прямыми и кольцевыми швами, устраняют дефекты стальных отливок. Процесс сварки может выполняться на автоматах и полуавтоматах.

Электрошлаковая сварка. Электрошлаковая сварка, разработанная НИИ электросварки им. Е. О. Патона и отмеченная золотой медалью на Всемирной выставке в Брюсселе, является разновидностью автоматической сварки под слоем флюса. В этом случае флюсы должны быть электропроводными и иметь температуру плавления на 100—120 °С выше температуры плавления свариваемого металла и электродной проволоки. В зависимости от толщины свариваемых заготовок сварку выполняют одним или несколькими плавящимися голыми электродами.

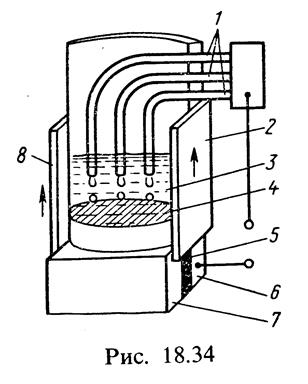

Первоначально процесс сварки начинается с возбуждения и поддержания горения дуги под слоем флюса. После расплавления флюса и образования достаточного количества жидкого шлака дуговой процесс прекращается и начинается электрошлаковый (рис. 18.34).

Кромки свариваемых заготовок 6, 7 и электроды 1 плавятся за счет теплоты, выделяющейся при прохождении электрического тока через цепь: электроды 1 — жидкий токопроводящий шлак 3 — жидкий металл 4 — свариваемые заготовки 6, 7. Количество теплоты, необходимое для протекания электрошлакового процесса, определяется по закону Джоуля — Ленца. Металл электродов, опущенных в жидкий шлак, плавится и каплями стекает в сварной шов. Проходя через шлак, металл очищается от серы, неметаллических включений, газов, т. е. рафинируется. Полученный сварной шов обладает высокими механическими свойствами, почти не отличаясь по прочности и пластичности от основного металла.

Сварной шов 5 формируется между двумя медными ползунами 2, 8, охлаждаемыми водой. По мере плавления электроды автоматически подаются в зону сварки. Ползуны вместе с механизмом подачи электродов автоматически перемещаются вдоль сварного шва.

Этот способ позволяет сваривать металл практически неограниченной толщины, причем заготовки толщиной до 50 — 60 мм сваривают одним электродом, а толщиной до 400 — 450 мм — несколькими электродами. С помощью электрошлаковой сварки изготовляют разнообразные крупногабаритные конструкции: станины прессов, детали прокатных станов, емкости высокого давления, а также выполняют наплавку сплавов со специальными свойствами. Применение электрошлаковой сварки позволяет заменить цельнокованые и цельнолитые конструкции аналогичными сварными, обеспечивая значительную экономию расхода металла и затрачиваемых средств.

Обеспечивая высокие качество и производительность, электрошлаковая сварка считается одним из прогрессивных методов. Способ электрошлаковой сварки запатентован во многих передовых капиталистических странах. Принцип электрошлаковой сварки положен в основу получения высококачественного металла в металлургических процессах электрошлаковым переплавом.

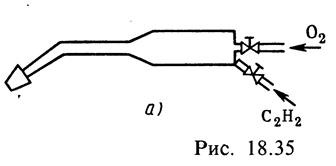

Газовая сварка.При газовой сварке для расплавления кромок свариваемых заготовок и присадочной проволоки используют теплоту, выделяемую при сгорании газа в кислороде (ацетилена, водорода, пропана, природного газа и др.). Наибольшее применение находит ацетилен, обладающий высокой теплотой сгорания и дающий наибольшую температуру пламени (3150 °С). Ацетилен может подаваться для сварки непосредственно от газогенератора, в котором его получают из карбида кальция, либо из баллона, где он находится в растворенном состоянии под давлением 1,5-1,6 МПа. Ацетилен взрывоопасен, поэтому баллоны наполняют пористой массой (активированным углем), пропитанной ацетиленом. Давление ацетилена при сварке понижается до 0,01—0,15 МПа с помощью редукторов, установленных на выходе из баллона.

Кислород, используемый при сварке, транспортируется в жидком виде в специальных резервуарах (танках). С помощью газификаторов кислород переводят в газообразное состояние и по трубопроводам подают к рабочему месту сварщика. Кислород можно транспортировать и хранить, так же как и ацетилен, в баллонах в газообразном состоянии под давлением 15 МПа. При сварке давление кислорода снижается до 0,3 — 0,5 МПа. Кислородные баллоны окрашиваются в синий, а ацетиленовые — в белый цвет.

Для смешивания газов в заданном соотношении и получения устойчивого газового пламени применяют сварочную горелку, схема которой показана на рис. 18.35, а. В сварочную горелку газы подаются по шлангам. По принципу действия различают горелки инжекторные (всасывающие) — низкого давления и безинжекторные высокого давления.

Газовое пламя обеспечивает плавление металла, а также его восстановление, науглероживание или окисление. Получение того или иного пламени достигается за счет изменения соотношения горючего газа и кислорода в смеси.

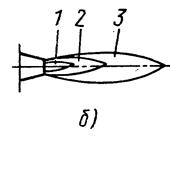

Наиболее благоприятные условия сварки обеспечиваются при соотношении объемов кислорода и ацетилена, равном 1,1 — 1,2. Такое пламя называют нормальным или восстановительным. Нормальным пламенем сваривают большинство сталей. Газовое пламя состоит из трех основных зон (рис. 18.35,6). Зона 1 — ядро, содержащее свободный кислород и продукты распада ацетилена. В зоне 2 содержатся продукты неполного сгорания ацетилена, оксид углерода (СО) и водород (Н2)

С2Н2 + О2 = 2СО + Н2

Эта зона имеет наивысшую температуру (315О°С). Поэтому она называется сварочной или восстановительной. В зоне 3 происходит полное сгорание ацетилена за счет кислорода воздуха с образованием паров воды (Н2О) и углекислого газа (СО2). Пламя с избытком ацетилена является науглероживающим. Его применяют при сварке чугуна. В этом случае углерод, выгорающий при сварке, компенсируется за счет пламени.

Окислительное пламя (с избытком кислорода) применяют при сварке латуней для получения оксидных пленок, препятствующих испарению цинка. Содержащиеся в пламени восстановительные газы — оксид углерода (СО) и водород (Н2) — несколько защищают металл от окисления, однако при сварке активных металлов такая защита недостаточна, поэтому необходимо применять флюсы (например, при сварке алюминиевых сплавов).

Газовую сварку применяют главным образом для стыковых соединений деталей толщиной 0,2 — 5 мм, изготовленных из стали, легкоплавких сплавов цветных металлов, а для заполнения металлом сварного шва используют дополнительно присадочную проволоку.

Газовая сварка имеет значительно меньшее распространение, чем электрические методы сварки, так как наличие кислорода в пламени ухудшает механические свойства металла и качество сварного шва. Газовая сварка уступает другим методам и по производительности. Этот процесс трудно поддается автоматизации и выполняется в основном вручную.

Наибольшее применение газовая сварка находит при ремонтных работах, а также в местах, где отсутствуют источники электрического тока.

К специальным методам сварки плавлением относятся электронно-лучевая сварка, лазерная и плазменная сварка.

С развитием научно-технического прогресса найдут широкое применение и другие новые методы сварки плавлением: фотонная (от искусственного источника света), гелиосварка (от энергии Солнца) и т. п.

Похожие статьи:

poznayka.org

Сущность процесса сварки | Сварка металлов и материалов

Соединяемые сваркой металлы, пластмассы и другие материалы, как известно, состоят из атомов, размещенных в определенном порядке и скрепленных между собой силами межатомного взаимодействия. Поверхности каждого из соединяемых частей имеют свободные атомные связи, способные захватывать атомы или молекулы другой части. На рис. 1.2, а схематично показаны монокристаллы соединяемых частей металла с внутренними 1 и поверхностными 2 атомами. Если соединяемые монокристаллы имеют идеально чистую и гладкую поверхность, то, сблизив их на расстояние действующих межатомных сил, казалось бы можно получить неразъемное соединение (рис. 1.2,б). Однако это приведет к снижению свободной энергии системы атомов и поэтому потребует затраты дополнительной энергии активации. Энергия активации-энергия, необходимая для возбуждения поверхностных атомов, при котором происходят нарушение исходного энергетического состояния и переход в новое устойчивое энергетическое состояние, т. е. соединение частей.

Соединение металлов

На практике такого рода соединения для твердых металлов без дополнительного воздействия каких-либо источников энергии неосуществимы. Это объясняется большой твердостью большинства металлов, наличием окисной пленки и загрязнений на соединяемых поверхностях и невозможностью, несмотря на хорошую обработку шлифованием, сближения металлических частей на расстояние действующих межатомных сил. Самопроизвольное соединение и смешивание возможны только для однородных жидкостей, у которых облегчено сближение атомов с образованием новых межатомных связей. Для соединения же металлов требуется приложение энергии. Металлы малой твердости (свинец, олово и др.) соединяют сдавливанием сравнительно небольшим усилием. Для более твердых металлов, как, например, медь к алюминий, это усилие значительно растет, и процесс такого соединения становится неэффективным, а иногда - невозможным. Многие

Рис. 1.2. Схема образования соединении: а - монокристаллы соединяемых частей; б - неразъемное соединение; в - сварной шов; 1 и 2 - внутренние и поверхностные атомы

металлы можно сваривать давлением при нагреве соединяемых кромок, которые приобретают пластичность и под влиянием пластической деформации начинают течь и соединяться подобно жидкостям.

Дуговая сварка плавлением

Дуговая сварка плавлением при помощи электрической дуги или других источников тепловой энергии широко распространена благодаря простоте соединения частей металла путем местного расплавления соединяемых поверхностей. Расплавление основного и присадочного металла облегчает их физические контакты, обеспечивает подобно жидкостям смешивание металлов в жидкой сварочной ванне, одновременно удаляя оксиды и другие загрязнения. Происходят металлургическая обработка расплавленного металла и его затвердевание, образуются новые межатомные связи. В кристаллизуемом металле образуется сварной шов (рис. 1.2, в). Свойства сварного шва и соединения в целом регулируются технологией расплавления металла, процессом его обработки и кристаллизации. Взаимная растворимость в жидком состоянии и образование сварного шва характерны для однородных, металлов, например для стали, меди, алюминия и др. Более сложным оказывается соединение разнородных материалов и металлов.

Это объясняется большой разницей их физико-химических свойств: температуры плавления, теплопроводимости и др., а также несходством атомного строения. Некоторые металлы, например железо и свинец и др., не смешиваются при расплавлении и не образуют сварного соединения; другие - железо и медь, железо и никель, никель и медь хорошо смешиваются при сварке и образуют твердые растворы. Для соединения металлов, не поддающихся смешиванию при расплавлении, применяют особые виды сварки и методы ее выполнения.

Похожие материалы

www.metalcutting.ru

Cущность и классификация процессов сварки

Cущность и классификация процессов сварки

Cущность и классификация процессов сварки Категория:

Сведения о сварке

Cущность и классификация процессов сварки

Cущность и классификация процессов сварки Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действием того и другого.

Определение сварки относится к металлам и неметаллическим материалам (пластмассы, стекло, резина и т. д.).

Свойства материала определяются его внутренним строением — структурой атомов. Все металлы в твердом состоянии являются телами с кристаллической структурой. Аморфные тела (стекло, смолы и др.) имеют хаотическое расположение атомов. Для соединения свариваемых частей в одно целое нужно их элементарные частицы (ионы, атомы) сблизить настолько, чтобы между ними начали действовать межатомные связи, что и достигается местным или общим нагревом или пластическим деформированием.

В зависимости от условий, при которых осуществляется сваривание частиц металла, различают сварку плавлением и Сварку давлением.

Сущность сварки плавлением (рис. 1) состоит в том, что металл по кромкам свариваемых деталей подвергается плавлению от нагрева сильным концентрированным источником тепла: электрической дугой, газовым пламенем, химической реакцией, расплавленным шлаком, энергией электронного луча, плазмой, энергией лазерного луча. Во всех этих случаях образующийся от нагрева жидкий металл одной кромки самопроизвольно соединяется с жидким металлом другой кромки. Создается общий объем жидкого металла, который называется сварочной ванной. После застывания металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Рис. 1. Схема соединения деталей сваркой плавлением: а — детали перед сваркой, б — детали после сварки

Зона частично оплавившихся зерен металла на границе кромки свариваемой детали и шва называется зоной сплавления; в этой зоне достигается межатомная связь. При этом металл шва тесно соприкасается с металлом свариваемых частей, а загрязнения, находившиеся на поверхностях свариваемых частей, всплывают наружу, образуя шлак.

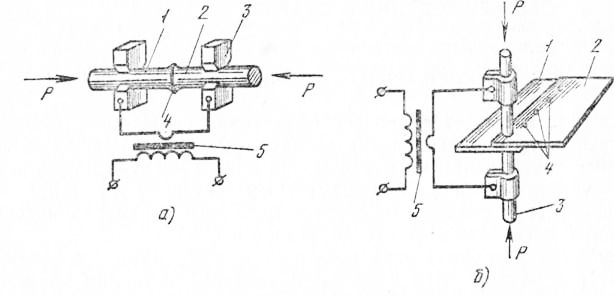

Рис. 2. Схема соединения деталей сваркой давлением: а — стыковая контактная сварка, б — точечная контактная сварка; 1 и 2 — свариваемые детали, 3 — медные электроды, 4 — место сварки, 5 — сварочный трансформатор, Р — сжимающее усилие

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла в месте соединения под действием силы Р. Находящиеся на соединяемых поверхностях различные загрязнения вытесняются наружу, а поверхности свариваемых частей будут чистыми, ровными и сближенными по всему сечению на расстояние атомного сцепления. Зона, в которой установилась межатомная связь, называется зоной соединения. Ширина зоны соединения измеряется десятками микрон.

Пластическую деформацию кромок деталей осуществить легче, если нагревать место соединения. Источником тепла (при сварке с местным нагревом) служит электрический ток, газовое пламя, химическая реакция, механическое трение; при сварке с общим нагревом — кузнечный горн.

Процесс сварки делят на три класса (ГОСТ 19521—74)): термический, термомеханический и механический. Термический класс объединяет виды сварки, осуществляемые плавлением металла. Термомеханический класс включает виды сварки, осуществляемые давлением с использованием тепловой энергии. К механическому классу относятся виды сварки, выполняемые давлением с дополнительной механической энергией.

Сварка по характеру применяемой энергии подразделяется на следующие основные виды:– давлением с общим нагревом: кузнечная, прокаткой; давлением с местным нагревом: контактная, индукционная, термитно-прессовая, газопрессовая, диффузионная;– давлением без нагрева металла внешним источником тепла: ультразвуковая, холодная, трением, взрывом, магнито-импульсная;– плавлением: дуговая, газовая, термитная, электрошлаковая, электроннолучевая, лазерным лучом, плазменная.

Читать далее:

Краткая характеристика дуговой сварки

Статьи по теме:

pereosnastka.ru