Шовная (роликовая) контактная сварка. Сварка роликовая контактная

Контактная сварка. Виды, типы, устройства и схемы контактной сварки.

Электрическая контактная сварка основана на принципе выделения тепла на участках электрической цепи, обладающих наибольшим сопротивлением, т.е. в месте стыка свариваемых деталей. Контактная сварка делится на стыковую, точечную и роликовую. На рис. 4.7 показаны разновидности контактной сварки.

Существуют два вида стыковой контактной сварки: сварка сопротивлением и сварка оплавлением. При стыковой сварке (рис. 4.7, а) свариваемые стержни 3 закрепляются в зажимах 2, которые являются электродами. Места соприкосновения свариваемых деталей имеют большое переходное сопротивление и при пропускании через них электрического тока нагреваются до температуры пластического состояния. Для повышения качества сварки, свариваемые детали прижимаются друг к другу силой F, благодаря перемещению подвижной плиты 4 со свариваемой деталью 3 к неподвижной плите 6. Ток получают от сварочного трансформатора 5. В месте сварки образуется шов 1.

Нагрев металла приводит к повышению его пластичности. В результате, под действием осевой силы происходит пластическая деформация. Микронеровности поверхности сминаются, пленки разрушаются, поверхностные атомы сближаются до расстояний, соизмеримых с параметром кристаллической решетки, что обеспечивает возможность образования межатомных связей.

Рис. 4.7. Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита

При сварке сопротивлением заготовки сначала сжимают усилием, обеспечивающим образование физического контакта свариваемых поверхностей, а затем пропускают сварочный ток. После разогрева места сварки происходит осадка и образуется соединение в твердой фазе. Для обеспечения равномерного нагрева по всему сечению поверхности заготовок тщательно готовят. Необходимость обеспечения равномерного нагрева ограничивает возможность применения сварки сопротивлением только для деталей небольшого (площадью до 200 мм2) и простого сечения (круг, квадрат).

При сварке оплавлением свариваемые заготовки сближают при включенном сварочном трансформаторе. Касание поверхностей происходит по отдельным выступам. При этом на соприкасающихся выступах плотность тока настолько велика, что происходит мгновенное оплавление металла с образованием жидких перемычек, которые под действием паров металла разрушаются. Часть металла в виде искр выбрасывается из стыка. Вместе с жидким металлом выбрасываются загрязнения, которые присутствуют на поверхности заготовок. Продолжающееся сближение заготовок приводит к образованию новых перемычек и их оплавлению. Непрерывное образование и разрушение контактов перемычек между торцами приводит к образованию на торцах слоя жидкого металла.

Точечная сварка (рис. 4.7, б) заключается в местном нагреве до расплавления электрическим током двух или нескольких листов металла3, предварительно сжатых между медными электродами 2сварочной установки силой F.

После прогрева свариваемых деталей и отключения тока, расплавленный металл охлаждается и кристаллизуется, образуя точечное сварное соединение. Усилие с электродов снимается, и свариваемый металл перемещается на некоторое расстояние (шаг сварки). Сваривание повторяется. Таким образом, получается сварной шов 1. Точечная сварка может быть односторонней и двухсторонней. Разновидностью точечной сварки является рельефная сварка. В этом случае один из свариваемых листов имеет отштампованные выступы. Эти выступы обеспечивают высокую плотность тока и концентрированный нагрев в месте контакта, который приводит к плавлению металла и образованию сварных точек.

При роликовой сварке (рис. 4.7, в) токоподвод к месту нагрева свариваемых листов металла 3 осуществляется медными вращающимися роликами2, являющимися электродами. В зависимости от скорости вращения роликов и времени включения и отключения тока образуется сварной шов1 с заданным шагом, состоящий из ряда сваренных точек. Можно получить непрерывный шов. Шовную сварку можно осуществлять при одностороннем и двустороннем положении электродов. Шовную сварку выполняют с непрерывным включением тока и с прерывистым включением тока. Очень редко применяют прерывистое вращение роликов с остановкой их в момент включения сварочного тока.

Установки для точечной и роликовой сварки состоят из трансформатора и прерывателя тока. Они имеют электродвигательный или педальный привод механизма сжатия.

Конденсаторная сварка представляет собой один из видов контактной сварки с использованием запасенной энергией. Энергия накапливается в конденсаторах при их зарядке от источника постоянного напряжения (выпрямителя), а затем в процессе разряда преобразуется в теплоту, используемую для сварки. Эта теплота выделяется в контакте между соединяемыми заготовками при протекании тока.

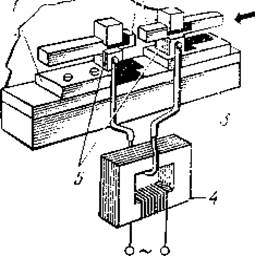

Существуют два вида конденсаторной сварки: бестрансформаторная и трансформаторная (рис. 4.8). При бестрансформаторной ударной сварке конденсатор подключен непосредственно к свариваемым заготовкам. Разряд конденсатора происходит в момент удара заготовки 3 по заготовке 4. Разряд оплавляет торцы заготовок, которые свариваются под действием усилия осадки.

При трансформаторной конденсаторной сварке конденсаторы С разряжаются на первичную обмотку сварочного трансформатора Т2, во вторичной цепи которого находятся предварительно сжатые между электродами заготовки. Бестрансформаторная сварка используется в основном для стыковой сварки, трансформаторная – для точечной и шовной.

Рис. 4.8. Схемы конденсаторной сварки: а – бестрансформаторная с разрядом на изделие; б – сразрядом на первичную обмотку трансформатора; 1 – пружина; 2 – защелка; 3 и 4 – заготовки; С – конденсатор; VD – выпрямитель; Т1, Т2 – трансформатор

Преимуществами конденсаторной сварки являются: точная дозировка энергии (за счет изменения емкости конденсаторов и напряжения зарядки), малое время протекания тока (0,001-0,0001 с) при высокой плотности тока, возможность сварки материалов очень малых толщин (от нескольких микрометров до 1 мм), невысокая потребляемая мощность (0,2-2 кВА).

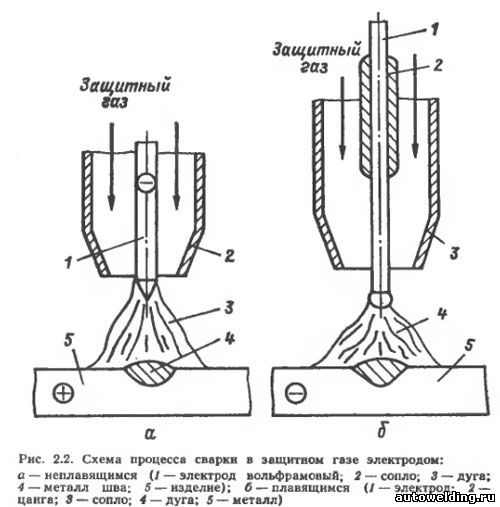

Автоматическая и полуавтоматическая дуговая электросварка применяются в основном на промышленных предприятиях, в том числе на предприятиях строительной техники.

www.eti.su

Роликовая контактная сварка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Роликовая контактная сварка

Cтраница 2

Трубчатая поверхность теплообменника с продольными проволочными ребрами, отличающаяся тем, что, с целью снижения стоимости теплообменника путем применения роликовой контактной сварки для крепления ребер, последние выполнены в виде спирали н имеют U-образную форму в сечении, перпендикулярном оси трубчатой поверхности. [16]

Характер зависимости удельных капитальных вложений от толщины металла при способах контактной сварки существенно отличается от зависимости при электродуговой сварке. Например, с увеличением толщины металла, соединяемого роликовой контактной сваркой, резко повышается требуемая механическая и электрическая мощность контактных машин и снижается скорость сварки. В результате резко увеличиваются удельные капитальные вложения в расчете на 1 пог. [17]

Проволоку / изгибают в плоскую спираль 2, которую затем деформируют таким образом, что в сечении, перпендикулярном оси 3 трубчатой поверхности 4 теплообменника она приобретает U-образную форму. После этого участки 5 спирали приваривают к поверхности 4-автоматической роликовой контактной сваркой. Овальная форма поперечного сечении проволоки, из которой изготовлена спираль, позволяет значительно улучшить аэродинамические свойства ребер. [18]

Дифманометр типа ДМПК ( рис. 15) состоит из измерительной системы и пневматического преобразователя. Мембраны, изготовленные из стали ЭИ-702, сварены по краям роликовой контактной сваркой, образуя мембранную коробку. [20]

Краем и кольцевым ( овальным) выступом; 2-стенка с выдавка-ми; , - штампованный угольник с болтом для крепления выемной части, припаренный к сгепке на большой оси бака; 4 - штампованный угольник ( косынка) усиления верхней рамы; угольники приварены к стенке с шагом 95 мм, 1 - - угловая рама из 2-мм СТЕЛИ; 6 - крышка с отбортованным крае. Части стенки ( вертикальный шов), стенка с дном и верхней рамой соединены роликовой контактной сваркой; ширина шва 8 мм. [22]

Рекомендуется как заменитель стали марки Х18Н9 для изделий, работающих в средах слабой агрессивности, хорошо сопротивляется атмосферной коррозии. Применяется преимущественно в виде тонкого листа. Удовлетворительно сваривается точечной роликовой контактной сваркой. [23]

С), что спаи при о безг аживании ламп ( 400 С) расплавляются. Пример: роликовая контактная сварка тонких электролитических луженых железных деталей; швы сохраняют герметичность даже при 400 С. [25]

Начало применения контактной сварки относится к 70 - м годам прошлого столетия, когда была предложена стыковая сварка сопротивлением. В 1887 г. Николай Николаевич Бенардос, талантливый русский изобретатель электродуговой срарки угольным электродом, запатентовал способ точечной сварки между угольными электродами. Им же была изобретена и роликовая контактная сварка. [26]

Страницы: 1 2

www.ngpedia.ru

Шовная (роликовая) контактная сварка | Инструмент, проверенный временем

ШКС предназначена для соединения листовых материалов непрерывным швом. Для этого, заготовки размещают между вращающимися роликами — электродами (рис. 6.13, а). ШКС, так же как и ТКС, можно выполнять при одностороннем расположении электродов (рис. 6.13, б).

Ток при РКС включают после сжатия заготовок роликами. При этом ролики могут вращаться непрерывно (непрерывная сварка) или периодически (шаговая сварка). При непрерывном вращении роликов ток на участке контакта заготовок подают без пауз (рис. 6.14, а) или импульсно (рис. 6.14, б). При подаче тока без пауз получается сплошной сварной шов. ШКС с непрерывной подачей тока можно сваривать заготовки толщиной не более 0,5 мм. При большей толщине кристаллизация расплава под роликами не успевает завершиться, происходит перегрев металла шва и околошовной зоны, что отрицательно сказывается на качестве шва и работоспособности роликов. При импульсной подаче тока перегрева металла не происходит. При этом образуется ряд сварных точек. Сокращение паузы (время паузы — tu) позволяет получить перекрытие точек. Для получения герметичного шва необходимо, что бы сварные точки перекрывали друг друга на 1/3 или на 1/4 их диаметра.

Ориентировочно время паузы (^)определяется по формуле:

Рж Х к

t = 0,02864————- b 1 ,

п у с

где: Рсж — усилие сжатия; Яэ и b — радиус и ширина ролика в мм; Ус — скорость сварки в м/мин; tz — время сварки в сек.

В отличие от ТКС, образование сварного шва при ШКС происходит при значительном шунтировании тока ранее сваренным участком и при сильном разогреве свариваемых кромок. Компенсация шунтирования требует повышения сварочных токов (по сравнению с ТКС) на 20. 30%. Сварка на меньших токах приведет к непроварам, а на больших — подплавление поверхности заготовок и налипание материала заготовок на ролики.

Качественный шов при сварке стальных заготовок образует ряд симметрично перекрывающихся точек. При сварке заготовок из сплавов с высокой теплоемкостью и коэффициентом теплопередачи соседние сварные точки охлаждаются быстрее, что приводит к увеличению шунтирования и несимметричности сварной точки.

Из-за большого влияния шунтирования нецелесообразно сваривать листы суммарной толщины более трех мм. При сварке алюминиевых сплавов и плакированных металлов (металлов с покрытиями) применяют импульсную сварку с прерывистой подачей роликов (включение тока происходит при неподвижных роликах, вращение роликов — при выключенном токе). Такой цикл позволяет подавать в сварочную цепь значительно большие токи и обеспечивает наименьший перегрев роликов

hssco.ru