Способ изготовления прямошовных сварных труб конечной длины. Лазерная сварка труб большого диаметра

способ сварки труб большого диаметра лазерной сваркой - патент РФ 2523406

Изобретение относится к области производства труб большого диаметра, в частности, к лазерной или лазерно-дуговой сварке сформованной цилиндрической заготовки. Цель изобретения - повышение качества сварки за счет одинакового распределения мощности лазерного луча на обоих свариваемых кромках заготовки. Способ заключается в том, что слежение за точкой воздействия лазерного луча осуществляют изнутри посредством лазерного датчика. С помощью луча лазерного датчика сканируют стык кромок поперек шва и перед зоной сварки. Лазерный датчик располагают на штанге внутри трубы. Положение лазерного датчика относительно сварочной головки по горизонтали определяют посредством гироскопа на упомянутой штанге или посредством закрепленного с датчиком на штанге дополнительного лазерного излучателя, луч которого направляют на закрепленную неподвижно телекамеру.

Рисунки к патенту РФ 2523406

Изобретение относится к производству труб большого диаметра, в частности к сварке сформованной цилиндрической заготовки.

Обнаружение стыка кромок и направление на него проплавляющего лазерного луча должно быть очень точным, с погрешностью не более 0,1 мм, поскольку при диаметре луча 0,4 мм он должен захватывать обе кромки и, желательно, на одинаковую ширину, иначе одна из кромок может просто не расплавиться, что недопустимо. Проще всего было бы поставить датчик поиска стыка снаружи заготовки перед сварочной головкой, но заготовка может быть предварительно сварена так называемым технологическим (прихваточным) швом и в этом случае поиск стыка невозможен.

Известен способ оценки состояния лазерной сварки (патент JP Н10 - 76383), в котором лазерный луч воздействует на одну сторону стальной полосы и при этом отслеживают излучение плазмы на другой стороне. Но это излучение рассеивается по широкой области, и с помощью этого способа трудно точно обнаружить любые сдвиги позиции лазерного луча относительно продольных кромок.

Развитием упомянутого способа является способ изготовления стальной трубы лазерной сваркой (патент RU 2456107 C1, кл. B21C 37/08, B21C 37/30, B23K 26/20, B23K 26/42, B23K 101/06), по которому шов варят путем воздействия на внешнюю поверхность лазерным лучом и отслеживают со стороны внутренней поверхности открытой трубы точку воздействия лазерного луча, которым облучают продольные края и при обнаружении сквозного проплавления снаружи до внутренней поверхности условия сварки не изменяют, а если не обнаруживают сквозного проплавления, условия сварки лазерным лучом изменяют, обеспечивая сварку со сквозным проплавлением. Однако по этому способу при уходе луча в сторону от стыка (фиг. 1) из точки «а» в точку «б» сквозное проплавление может прекратиться, а при изменении условий сварки - мощности лазерного луча и возобновлении проплавления положение дел не изменится - стык по прежнему останется в стороне от центра луча.

Предлагаемый способ заключается в лазерной или гибридной лазерно-дуговой сварке прижатых друг к другу кромок трубы сварочной головкой, расположенной снаружи над стыком. При этом наведение луча на место наиболее легкого проплавления металла (стык кромок) производят изнутри трубы, но в отличие от прототипа наведение осуществляют не по наличию сквозного проплавления, а по обнаруженному датчиком стыку кромок внутренней части разделки.

Техническим результатом предлагаемого способа является повышение качества сварки за счет одинакового распределения мощности на обеих свариваемых кромках заготовки, потому что луч направляется на стык кромок, благодаря чему удается избежать непроплавления кромок и образования дефектов сварного шва.

Технический результат достигается тем, что стык кромок отслеживают с помощью сканирующего поперек шва и впереди зоны сварки лазерного триангуляционного датчика, а положение этого датчика, находящегося внутри заготовки на штанге, относительно лазерного луча, воздействующего на свариваемые кромки снаружи, по горизонтали определяют с помощью гироскопа, установленного на датчике или (и) дополнительного излучателя, находящегося там же, луч которого направлен на закрепленную неподвижно телекамеру.

На фиг.2 дана схема расположения описываемых элементов, где: 1 - свариваемая заготовка; 2 - сварочная тележка; 3 - лазерная сварочная головка; 4 - штанга; 5 - тележка, неподвижная вдоль оси трубы и удерживаемая внутри заготовки штангой, 6 - сканирующий триангуляционный датчик; 7 - гироскопическое устройство; 8 - лазерный излучатель; 9 - телекамера.

Предлагаемый способ позволит уменьшить вероятность образования в сварном шве характерных для лазерной сварки «непроваров» и пор, особенно на больших, более 14 мм стенках трубы.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ сварки труб большого диаметра лазерной сваркой, включающий сварку продольного шва посредством лазерной или лазерно-дуговой сварочной головки, установленной с наружной стороны трубы, при этом осуществляют слежение за точкой воздействия лазерного луча на стык кромок со стороны внутренней поверхности трубы, отличающийся тем, что слежение за точкой воздействия лазерного луча осуществляют посредством лазерного датчика, с помощью луча которого сканируют стык кромок поперек шва и перед зоной сварки, причем лазерный датчик располагают на штанге внутри трубы, а его положение относительно сварочной головки по горизонтали определяют посредством гироскопа, жестко закрепленного с датчиком на упомянутой штанге.

2. Способ по п.1, отличающийся тем, что положение датчика определяют посредством закрепленного с датчиком на штанге дополнительного лазерного излучателя, луч которого направляют вдоль оси трубы на закрепленную неподвижно телекамеру.

www.freepatent.ru

Способ сварки труб большого диаметра лазерной сваркой

Изобретение относится к области производства труб большого диаметра, в частности, к лазерной или лазерно-дуговой сварке сформованной цилиндрической заготовки. Цель изобретения - повышение качества сварки за счет одинакового распределения мощности лазерного луча на обоих свариваемых кромках заготовки. Способ заключается в том, что слежение за точкой воздействия лазерного луча осуществляют изнутри посредством лазерного датчика. С помощью луча лазерного датчика сканируют стык кромок поперек шва и перед зоной сварки. Лазерный датчик располагают на штанге внутри трубы. Положение лазерного датчика относительно сварочной головки по горизонтали определяют посредством гироскопа на упомянутой штанге или посредством закрепленного с датчиком на штанге дополнительного лазерного излучателя, луч которого направляют на закрепленную неподвижно телекамеру.

Изобретение относится к производству труб большого диаметра, в частности к сварке сформованной цилиндрической заготовки.

Обнаружение стыка кромок и направление на него проплавляющего лазерного луча должно быть очень точным, с погрешностью не более 0,1 мм, поскольку при диаметре луча 0,4 мм он должен захватывать обе кромки и, желательно, на одинаковую ширину, иначе одна из кромок может просто не расплавиться, что недопустимо. Проще всего было бы поставить датчик поиска стыка снаружи заготовки перед сварочной головкой, но заготовка может быть предварительно сварена так называемым технологическим (прихваточным) швом и в этом случае поиск стыка невозможен.

Известен способ оценки состояния лазерной сварки (патент JP Н10 - 76383), в котором лазерный луч воздействует на одну сторону стальной полосы и при этом отслеживают излучение плазмы на другой стороне. Но это излучение рассеивается по широкой области, и с помощью этого способа трудно точно обнаружить любые сдвиги позиции лазерного луча относительно продольных кромок.

Предлагаемый способ заключается в лазерной или гибридной лазерно-дуговой сварке прижатых друг к другу кромок трубы сварочной головкой, расположенной снаружи над стыком. При этом наведение луча на место наиболее легкого проплавления металла (стык кромок) производят изнутри трубы, но в отличие от прототипа наведение осуществляют не по наличию сквозного проплавления, а по обнаруженному датчиком стыку кромок внутренней части разделки.

Техническим результатом предлагаемого способа является повышение качества сварки за счет одинакового распределения мощности на обеих свариваемых кромках заготовки, потому что луч направляется на стык кромок, благодаря чему удается избежать непроплавления кромок и образования дефектов сварного шва.

Технический результат достигается тем, что стык кромок отслеживают с помощью сканирующего поперек шва и впереди зоны сварки лазерного триангуляционного датчика, а положение этого датчика, находящегося внутри заготовки на штанге, относительно лазерного луча, воздействующего на свариваемые кромки снаружи, по горизонтали определяют с помощью гироскопа, установленного на датчике или (и) дополнительного излучателя, находящегося там же, луч которого направлен на закрепленную неподвижно телекамеру.

На фиг.2 дана схема расположения описываемых элементов, где: 1 - свариваемая заготовка; 2 - сварочная тележка; 3 - лазерная сварочная головка; 4 - штанга; 5 - тележка, неподвижная вдоль оси трубы и удерживаемая внутри заготовки штангой, 6 - сканирующий триангуляционный датчик; 7 - гироскопическое устройство; 8 - лазерный излучатель; 9 - телекамера.

Предлагаемый способ позволит уменьшить вероятность образования в сварном шве характерных для лазерной сварки «непроваров» и пор, особенно на больших, более 14 мм стенках трубы.

1. Способ сварки труб большого диаметра лазерной сваркой, включающий сварку продольного шва посредством лазерной или лазерно-дуговой сварочной головки, установленной с наружной стороны трубы, при этом осуществляют слежение за точкой воздействия лазерного луча на стык кромок со стороны внутренней поверхности трубы, отличающийся тем, что слежение за точкой воздействия лазерного луча осуществляют посредством лазерного датчика, с помощью луча которого сканируют стык кромок поперек шва и перед зоной сварки, причем лазерный датчик располагают на штанге внутри трубы, а его положение относительно сварочной головки по горизонтали определяют посредством гироскопа, жестко закрепленного с датчиком на упомянутой штанге.

2. Способ по п.1, отличающийся тем, что положение датчика определяют посредством закрепленного с датчиком на штанге дополнительного лазерного излучателя, луч которого направляют вдоль оси трубы на закрепленную неподвижно телекамеру.

www.findpatent.ru

Способ сварки труб большого диаметра лазерной и гибридной лазерно-дуговой сваркой

Изобретение относится к способу сварки труб большого диаметра. Выполняют прихваточный шов сварочной горелкой с одновременным слежением за стыком кромок с помощью сканирующего датчика, расположенного перед сварочной горелкой. Непосредственно после сварки прихваточного шва осуществляют нанесение на него риски посредством лазерного луча или механического инструмента, положение которых корректируют посредством упомянутого датчика. Осуществляют гибридную лазерно-дуговую сварку корневого шва сварочной головкой, положение которой корректируют относительно стыка путем наведения упомянутого датчика на полученную риску. Изобретение позволяет избежать появления недопустимых дефектов в виде непроваров и несплавлений кромок в сварных швах при гибридной лазерно-дуговой сварке, которые могут возникать при отклонении лазерного луча от сварного стыка. 1 ил.

Изобретение относится к производству труб большого диаметра, в частности к сварке сформованной цилиндрической заготовки.

Наведение лазерного луча на стык кромок при сварке сформованной трубной заготовки должно производиться с очень высокой точностью. Причиной этому является малый диаметр луча. При диаметре луча в зоне фокуса 0,4 мм погрешность наведения не должна превышать 0,1 мм. Сварку труб большого диаметра (от диаметра 503 мм) с толщиной стенки от 15 мм способны производить гибридные сварочные комплексы с лазерами мощностью более 15 кВт. Для обеспечения максимальной защиты оптических элементов сварочной головки к применению рекомендуются длиннофокусные системы зеркал (линз). Особенностью производства труб большого диаметра является сборка сформованной трубной заготовки технологическим (прихваточным) швом, скрывающим стык кромок снаружи заготовки. По этой причине наведение сварочной головки снаружи с заданной точностью является весьма затруднительным. Сварка кромок и наведение на их стык изнутри, где он не скрыт, накладывает ограничение на диаметр труб из за значительных габаритов головки.

Известен способ оценки состояния лазерной сварки (Патент JP Н10 - 76383), в котором лазерный луч воздействует на одну сторону стальной полосы, и при этом отслеживают излучение плазмы на другой стороне. Но это излучение рассеивается по широкой области и с помощью этого способа трудно точно обнаружить любые сдвиги позиции лазерного луча относительно продольных кромок.

Развитием упомянутого способа является способ изготовления стальной трубы лазерной сваркой (Патент RU №2456107 С1, кл. В21С 37/08, В21С 37/30, В23К 26/20, В23К 26/42, В23К 101/06), по которому шов варят путем воздействия на внешнюю поверхность лазерным лучом и отслеживают со стороны внутренней поверхности открытой трубы точку воздействия лазерного луча, которым облучают продольные края и при обнаружении сквозного проплавления снаружи до внутренней поверхности условия сварки не изменяют, а если не обнаруживают сквозного проплавления, условия сварки лазерным лучом изменяют, обеспечивая сварку со сквозным проплавлением. Однако по этому способу при уходе луча в сторону от стыка сквозное проплавление может прекратиться, а при изменении условий сварки - мощности лазерного луча и возобновлении проплавления положение дел не изменится - стык по прежнему останется в стороне от центра луча.

Известен способ сварки труб большого диаметра лазерной сваркой (Патент RU №2523406), в котором наведение сварочной головки производится снаружи, а слежение за стыком изнутри. Недостатком этого способа является организация сложной системы датчиков, суммарная погрешность которой в условиях реального производства не обеспечит требуемой точности.

Предлагаемый способ сварки труб большого диаметра гибридной лазерно-дуговой сваркой предполагает производство сварки снаружи по предварительно наложенному прихваточному шву. Трубную заготовку (фиг.1) собирают в клети сборочно-сварочного стана, в которой стык кромок 1 контролируют сканирующим датчиком 2. С помощью этого датчика корректируют положение сварочной горелки 3, накладывающей прихваточный шов 4, и лазерной головки или механического инструмента 5, которыми наносят риску на прихваточном шве точно над стыком кромок непосредственно после наложения этого шва.

После нанесения риски производят гибридную лазерно-дуговую сварку корневого шва сварочной головкой, положение которой корректируют относительно стыка путем наведения сканирующего датчика на полученную риску.

Техническим результатом предлагаемого способа является реализация возможности наведения оптической сварочной головки на стык, скрытый технологическим швом, с заданной точностью.

Технический результат достигается тем, что наносимая риска расположена точно над стыком кромок, имеет глубину, не приводящую к разрушению технологического шва и раскрытию заготовки, а кромки риски обеспечивают ее распознавание триангуляционным датчиком, который обеспечивает наведение сварочной головки при наложении шва с наружной стороны гибридной лазерно-дуговой сваркой.

Предлагаемый способ позволит избежать появления недопустимых дефектов в виде непроваров и несплавлений кромок в сварных швах при гибридной лазерно-дуговой сварке, которые могут возникать при отклонении лазерного луча от стыка кромок.

Способ сварки труб большого диаметра, включающий выполнение прихваточного шва и гибридную лазерно-дуговую сварку стыка, в процессе которой осуществляют слежение за стыком кромок, отличающийся тем, что прихваточный шов выполняют сварочной горелкой с одновременным слежением за стыком кромок с помощью сканирующего датчика, расположенного перед сварочной горелкой, непосредственно после сварки прихваточного шва осуществляют нанесение на него риски посредством лазерного луча или механического инструмента, положение которых корректируют посредством упомянутого датчика, а после нанесения риски осуществляют гибридную лазерно-дуговую сварку корневого шва сварочной головкой, положение которой корректируют относительно стыка путем наведения упомянутого датчика на полученную риску.

www.findpatent.ru

Способ сварки труб большого диаметра лазерной и гибридной лазерно-дуговой сваркой

Изобретение относится к способу сварки труб большого диаметра. Выполняют прихваточный шов сварочной горелкой с одновременным слежением за стыком кромок с помощью сканирующего датчика, расположенного перед сварочной горелкой. Непосредственно после сварки прихваточного шва осуществляют нанесение на него риски посредством лазерного луча или механического инструмента, положение которых корректируют посредством упомянутого датчика. Осуществляют гибридную лазерно-дуговую сварку корневого шва сварочной головкой, положение которой корректируют относительно стыка путем наведения упомянутого датчика на полученную риску. Изобретение позволяет избежать появления недопустимых дефектов в виде непроваров и несплавлений кромок в сварных швах при гибридной лазерно-дуговой сварке, которые могут возникать при отклонении лазерного луча от сварного стыка. 1 ил.

Изобретение относится к производству труб большого диаметра, в частности к сварке сформованной цилиндрической заготовки.

Наведение лазерного луча на стык кромок при сварке сформованной трубной заготовки должно производиться с очень высокой точностью. Причиной этому является малый диаметр луча. При диаметре луча в зоне фокуса 0,4 мм погрешность наведения не должна превышать 0,1 мм. Сварку труб большого диаметра (от диаметра 503 мм) с толщиной стенки от 15 мм способны производить гибридные сварочные комплексы с лазерами мощностью более 15 кВт. Для обеспечения максимальной защиты оптических элементов сварочной головки к применению рекомендуются длиннофокусные системы зеркал (линз). Особенностью производства труб большого диаметра является сборка сформованной трубной заготовки технологическим (прихваточным) швом, скрывающим стык кромок снаружи заготовки. По этой причине наведение сварочной головки снаружи с заданной точностью является весьма затруднительным. Сварка кромок и наведение на их стык изнутри, где он не скрыт, накладывает ограничение на диаметр труб из за значительных габаритов головки.

Известен способ оценки состояния лазерной сварки (Патент JP Н10 - 76383), в котором лазерный луч воздействует на одну сторону стальной полосы, и при этом отслеживают излучение плазмы на другой стороне. Но это излучение рассеивается по широкой области и с помощью этого способа трудно точно обнаружить любые сдвиги позиции лазерного луча относительно продольных кромок.

Развитием упомянутого способа является способ изготовления стальной трубы лазерной сваркой (Патент RU №2456107 С1, кл. В21С 37/08, В21С 37/30, В23К 26/20, В23К 26/42, В23К 101/06), по которому шов варят путем воздействия на внешнюю поверхность лазерным лучом и отслеживают со стороны внутренней поверхности открытой трубы точку воздействия лазерного луча, которым облучают продольные края и при обнаружении сквозного проплавления снаружи до внутренней поверхности условия сварки не изменяют, а если не обнаруживают сквозного проплавления, условия сварки лазерным лучом изменяют, обеспечивая сварку со сквозным проплавлением. Однако по этому способу при уходе луча в сторону от стыка сквозное проплавление может прекратиться, а при изменении условий сварки - мощности лазерного луча и возобновлении проплавления положение дел не изменится - стык по прежнему останется в стороне от центра луча.

Известен способ сварки труб большого диаметра лазерной сваркой (Патент RU №2523406), в котором наведение сварочной головки производится снаружи, а слежение за стыком изнутри. Недостатком этого способа является организация сложной системы датчиков, суммарная погрешность которой в условиях реального производства не обеспечит требуемой точности.

Предлагаемый способ сварки труб большого диаметра гибридной лазерно-дуговой сваркой предполагает производство сварки снаружи по предварительно наложенному прихваточному шву. Трубную заготовку (фиг.1) собирают в клети сборочно-сварочного стана, в которой стык кромок 1 контролируют сканирующим датчиком 2. С помощью этого датчика корректируют положение сварочной горелки 3, накладывающей прихваточный шов 4, и лазерной головки или механического инструмента 5, которыми наносят риску на прихваточном шве точно над стыком кромок непосредственно после наложения этого шва.

После нанесения риски производят гибридную лазерно-дуговую сварку корневого шва сварочной головкой, положение которой корректируют относительно стыка путем наведения сканирующего датчика на полученную риску.

Техническим результатом предлагаемого способа является реализация возможности наведения оптической сварочной головки на стык, скрытый технологическим швом, с заданной точностью.

Технический результат достигается тем, что наносимая риска расположена точно над стыком кромок, имеет глубину, не приводящую к разрушению технологического шва и раскрытию заготовки, а кромки риски обеспечивают ее распознавание триангуляционным датчиком, который обеспечивает наведение сварочной головки при наложении шва с наружной стороны гибридной лазерно-дуговой сваркой.

Предлагаемый способ позволит избежать появления недопустимых дефектов в виде непроваров и несплавлений кромок в сварных швах при гибридной лазерно-дуговой сварке, которые могут возникать при отклонении лазерного луча от стыка кромок.

Формула изобретения

Способ сварки труб большого диаметра, включающий выполнение прихваточного шва и гибридную лазерно-дуговую сварку стыка, в процессе которой осуществляют слежение за стыком кромок, отличающийся тем, что прихваточный шов выполняют сварочной горелкой с одновременным слежением за стыком кромок с помощью сканирующего датчика, расположенного перед сварочной горелкой, непосредственно после сварки прихваточного шва осуществляют нанесение на него риски посредством лазерного луча или механического инструмента, положение которых корректируют посредством упомянутого датчика, а после нанесения риски осуществляют гибридную лазерно-дуговую сварку корневого шва сварочной головкой, положение которой корректируют относительно стыка путем наведения упомянутого датчика на полученную риску.

bankpatentov.ru

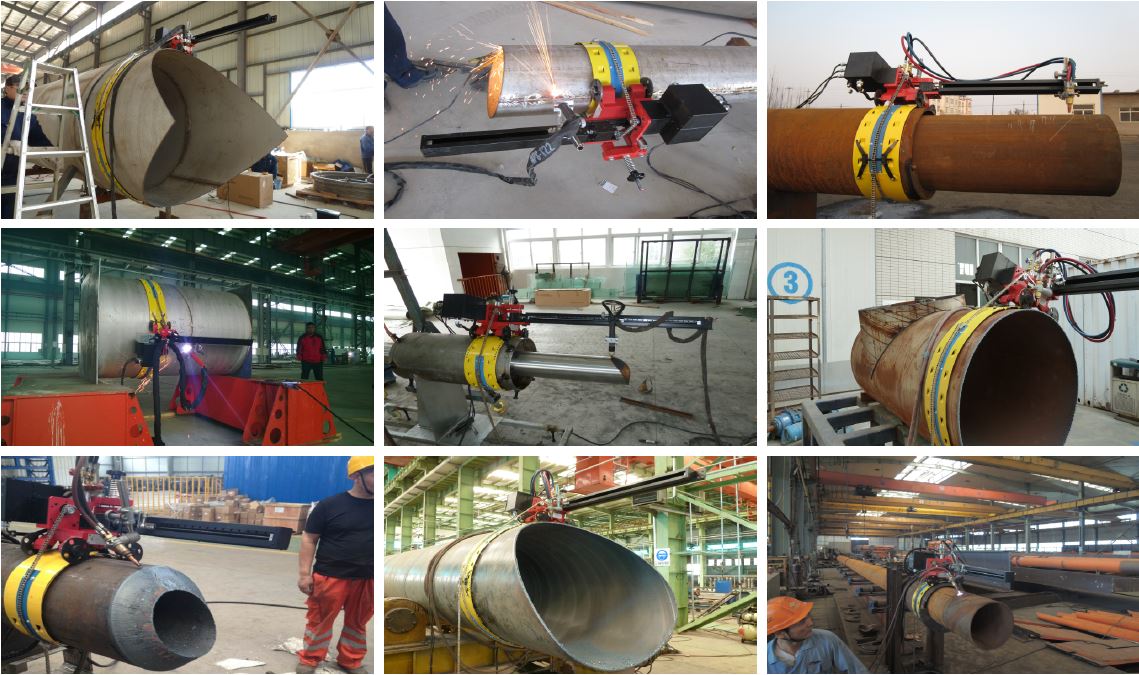

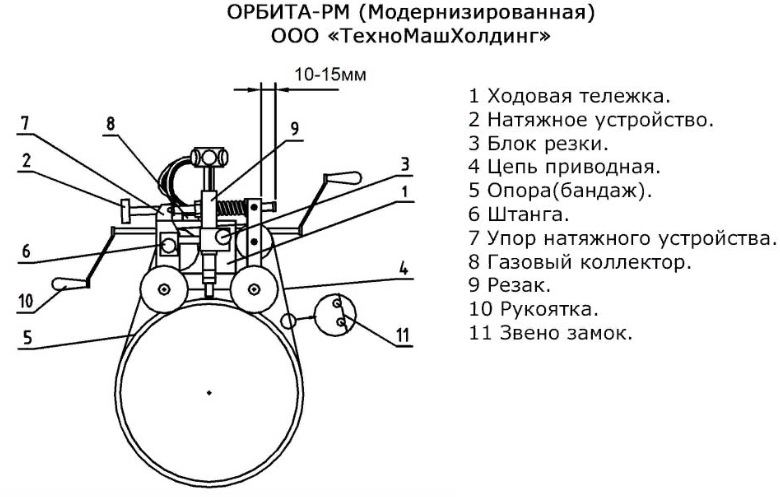

Резка труб большого диаметра - способы и технология

Для резки изделий из металла в бытовых условиях и в рамках промышленных процессов используются разные технологии и оборудование. Различия характерны и при работе с разными диаметрами и толщиной стенок, длиной изделия.

Сложность работы с трубами большого диаметра

Резка труб большого диаметра требует от работника опыта и квалификации. Это связано с тем, что для работы с такими материалами используются методы, реализация которых без навыков и опыта невозможна.

И если с небольшим диаметром работать легче, то резка труб с большим диаметром должна выполняться так, чтобы в дальнейшем материал можно было использовать, и он не потерял своих качеств.

Особенности резки

Выбирая способ резки труб, следует оценить долговечность приспособления и масштабы работы с ним. В продаже доступны резаки, которые справляются с такими трубами, но специалисты считают подобное приспособление недолговечным. Особенно, если толщина стенок также большая.

Преимущество отдают термическим способам, но оборудование для их реализации стоит несколько дороже, чем механические устройства. Промышленные объекты, постоянно выполняющие резку труб, используют специальное оборудование.

Способы резки

Для обработки таких материалов используют следующие способы:

- термическая резка: применение плазменного или газового резака, лазерного оборудования;

- механическая: применение роликового трубореза, болгарки, ножовочного станка.

Выбирая способ резки, следует учесть объемы работы и долговечность выбранного устройства и оборудования.

Термическая резка

Преимуществом термической резки перед механической являются низкие энергические затраты и повышенная производительность.

Газовым резаком

Резка металла газовым резаком позволяет получить ровную и гладкую кромку после обработки. Процесс заключается в том, что сгорание обогащенного кислородом топлива провоцирует плавление. Расплавленный металл удаляется струей газа из места обработки. При монтаже магистралей используют полуавтоматические агрегаты из нескольких газовых резаков.

Плазменным

Плазменная резка труб работает по следующему принципу. В результате ионизации, воздух становится плазмообразующим веществом с высокой температурой. Процесс протекает под влиянием электрической дуги. Поток вещества продуцирует температуру, которая и приводит к расплавлению металла. Допускается использование ручных резаков, а также автоматических и полуавтоматических станков.

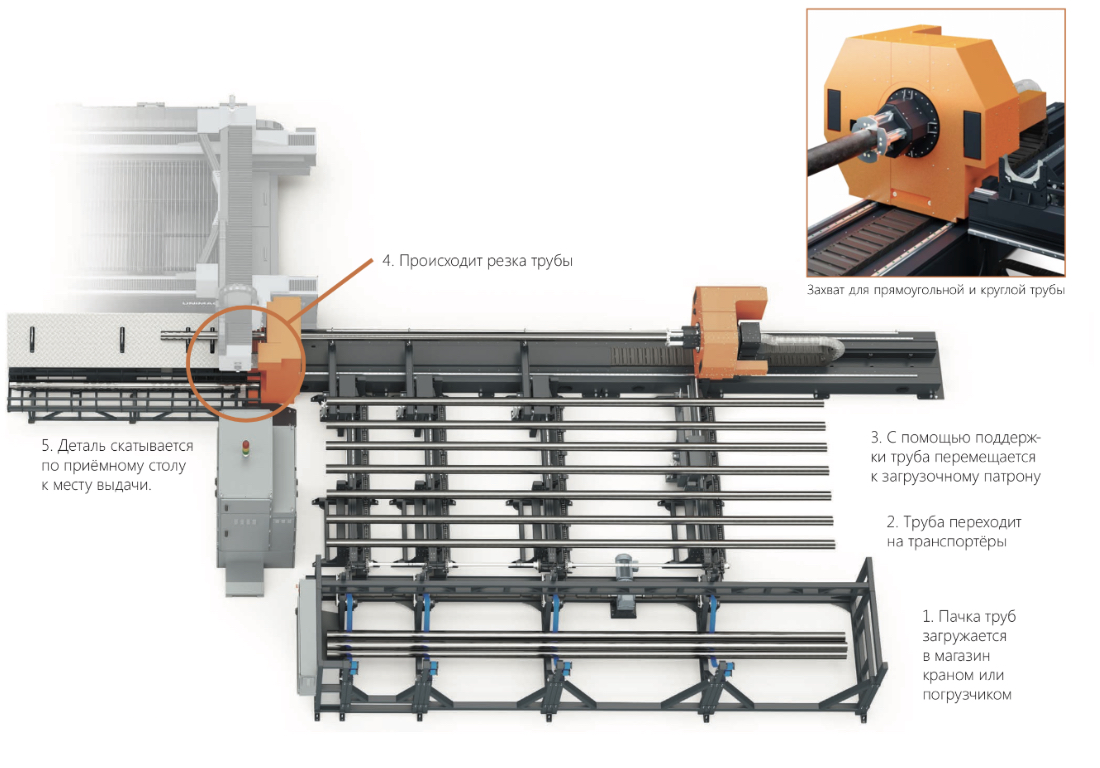

Лазерным станком

Резка трубы лазером выполняется в автоматическом режиме. Станки выполняют несколько операций одновременно, позволяют обрабатывать кромки, сверлить, фрезеровать. На станках обрабатывают материалы с толщиной стенки до 6,4 мм, длиной до 6,5 мм.

Механическая резка

Механические методы резки металлических изделий требуют больших затрат сил и являются более трудоемкими и долгими, потому для масштабных работ не подходят.

Болгарка

Наиболее доступный способ. Требует от исполнителя опыта и осторожности. Изделие закрепляют в тисках как можно надежнее, определяют такое направление движения машинки, чтобы оно совпадало с направлением вращения абразивного диска. Резать им бетон, камни или другие изделия нельзя, если диск предназначен для работы с металлом.

Перед началом исполнитель обязательно надевает очки или защитную маску. Категорически запрещено использовать болгарку, не оснащенную защитным кожухом. Можно резать толстостенные трубы в размер, но потребуется большой расход дисков.

Труборез

Рабочим органом устройства является один или несколько роликов. Двигаясь по поверхности металла, они удаляют его в месте соприкосновения. Движение их реализуется в специальной обойме, которую выставляют на месте требуемого разделения перед началом резки. Процесс выполняют движениями вверх-вниз с попеременным нажатием на ролики. Такой способ не упрощает процесс при постоянной потребности в обработке.

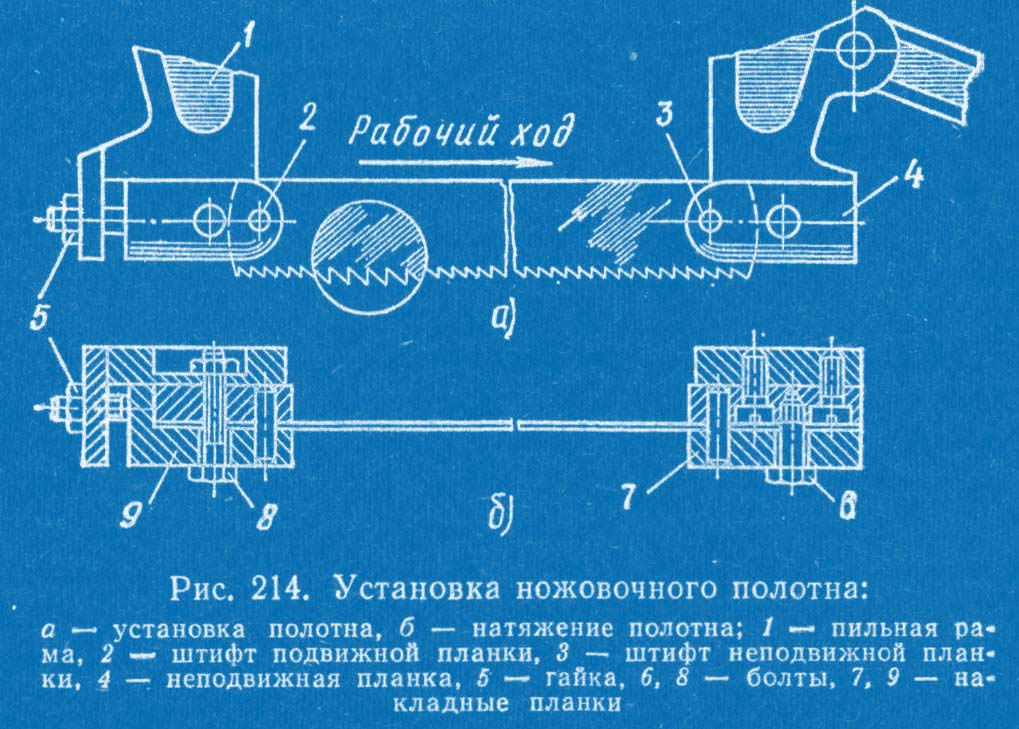

Ножовочный станок

Устройство используется в промышленных целях и на предприятиях. В станке установлена большая ножовка. Перед началом выполнения рабочий материал закрепляют и выставляют направление движения ножовки. Преимущества станка – его универсальность. Он используется для резки любых изделий из металла.

Среди недостатков – острые необработанные кромки, что может привести изделие в негодность для дальнейшего использования, и длительная обработка при большой толщине стенок.

Источник https://vtorexpo.ru

trubygid.ru

Способ изготовления прямошовных сварных труб конечной длины

Использование:.изготовление сварных прямошовных труб большого диаметра конечной длины преимущественно лазерной сваркой. Сущность изобретения: способ включает.подачу заготовки с продольным стыком, ориентацию стыка вдоль оси свар- . ки, при которой заготовку поворачивают относительно продольной оси и прикладывают сжимающее усилие до обеспечения контакта торцов кромок с боковыми поверхностями дисковых ножей. После ориентации стыка-стационарным ножом заготовку останавливают, а в стык вводят со стороны переднего и заднего концов заготовки дисковые ножи, сжимают кромки до обеспечения контакта торцов кромок с боковыми поверхностями дисковых ножей, выполняют на стыке шов длиной 150 мм, после чего освобождают задний конец стыка от контакта с одним из дисковых ножей. Окончательную сварку ведут с ориентацией стыка одним ножом. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5 I) 5

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4951429/08 (22) 27.06,91 (46) 23.05;93. Бюл. N 19 (71) Всесоюзный научно-исследовательский и-конструкторско-технологический институт трубной промышленности (72) П.Н.Калинушкин, В,Г,Фурса, А.С.Вавилин, А.М.Мельник, А,А.Рыбаков, В.С.Бендер и А.А.Верещагин (56) Инструкция технологическая по производству электросварных труб в ТЭСЦ-2 Харцызского трубного завода, Харцызск, 1976, Авторское свидетельство СССР

М 224734, кл. В 21 С 37/083, 1968. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ КОНЕЧНОЙ

ДЛИНЫ (57) Использование:. изготовление сварных прямошовных труб большого диаметра коИзобретение относится к области трубоэлектросварочного производства и может быть использовано при производстве труб большого диаметра преимущественно лазерной сваркой.

Одним из важнейших условий качественной сварки лазерным лучом является высокая, точность наведения луча на стык кромок и его высокая плотность(зазор не более 1 мм). Вместе с тем, в действующих технологических линиях, несмотря на использование центрирующих устройств как на агрегатах формовки заготовок,так и при их сварке, на заготовках . труб большого диаметра практически всегда имеет место винтообразное смещение кромок от образующей. Максимальные значения таких смещений, измеренные по торцам заготовок, достигают 40-50 мм, в среднем

„„SLI „„1816525 А1

В 21 С 37/08

- ь (, р ;;„-, 4ЬР йотек нечной длины преимущественно лазерной сваркой. Сущность изобретения: .способ включает. подачу заготовки с продольным стыком, ориентацию стыка вдоль оси сварки, при которой заготовку поворачивают относительно продольной оси и прикладывают сжимающее усилие до обеспечения контакта торцов кромок с боковыми поверхностями дисковых ножей. После ориентации стыка. стационарным ножом заготовку останавливают, а в стык вводят со стороны переднего и заднего концов заготовки дисковые ножи, сжимают кромки до обеспечения контакта торцов кромок с боковыми поверхностями дисковых ножей, выполняют на стыке шов длиной 150 мм, ) после чего освобождают задний конец стыка от контакта с одним из дисковых ножей.

Окончательную сварку ведут с ориентацией стыка одним ножом. 2 ил.

aem3

+-15 — 20 мм. Лазерные сварочные устройст- СО ва как правило оснащаются прецизионными системами наведения луча на стык с точностью до сотых или десятых долей мил- (Я лиметра в зависимости от толщины свариваемого металла. Такие системы могут эффективно работать, если поле разброса отклонений стыка от оси составляет не более 1,5-2 мм. Следовательно, обязательным условием применения высокоэффективного процесса лазерной сварки при производстве труб большого диаметра является сведение к необходимому минимуму винтообразного смещения кромок свариваемых заготовок. Анализ показывает, что основными причинами винтообразного смещения стыка кромок от образующей цилиндрической заготовки являются;

1816525

f . — неточности установки листа относительно формующего инструмента центрирующими устройствами и смещения листа в момент начала формовки, когда лист уже освобожден от воздействия центрирующих устройств, но еще не зафиксирован в формующем инструменте (см,фиг,1а, смещение кромок А) — заготовки вследствие несимметричности приложения к ней усилий эаталкивания в трубоэлектросварочный стан и усилий сопротивления ее перемещению со сторойы инструмента трубоэлектросварочного стана

- (см.фиг,16, смещение кромок + +A), Удовлетворительные способы или устройства, полностью устраняющие указанные причины пока не найдены, не решают эту проблему и применяющиеся на трубосварочных станах способы центрирования заготовок.

Известные способы центрирования эа- 20 готовок перед входом в трубоэлектросварочный стан применяющиеся на станах дуговой сварки наружного шва трубоэлектросварочных агрегатов (ТЭСА 530-820 и ТЭСА 1220 Челябинского трубопрокатного 25 завода, а также ТЭСА 1020 Новомосковско.го трубного завода)предусматривают разворот заготовки подъемно-поворотными роликами кромками в верхнее положение, опускание трубы на рольганг и подачу ее по 30 рольгангу в стан (например цепным заталкивателем),таким образом, чтобы между кромками вошел направляющий нож, стационарно закрепленный перед входом в стан.

При дальнейшем движении заготовки она попадает ввалки стана,,под действием которых на участке до сварочной клети кромки постепенно сводятся встык.

Недостатком этого способа является невозможность как-то повлиять.на винтооб- 40 разное смещение кромок, полученное при формовке, т.к; заготовка остается свободной.вплоть до входа ее переднего конца в клети стана, Здесь неправильное положение заготовки фиксируется валками клетей 45 .стана и при дальнейшем ее продвижении винтообразное смещение кромок вызывает значительные отклонения стыка от оси сварки. При проектировании станов для обеспечения возможности наведения электродов 50 на стык в расчет принимают его смещение

-50 мм, в обе стороны от центральной оси сварки. Сохраняется в этом случае и опасность дополнительного к полученному при формовке смещения кромок, вследствие 55 возникновения случайных несимметричных усилий сопротивления при входе заготовки в валки клетей, а также опасность задиров на торцевых поверхностях кромок при их трении о нож, что не позволяет получить стык требуемой плотности.

Более близким по своей технической сущности предлагаемому, является способ, заключающийся в центрировании кромок перед входом в стан в двух точках, одной из которых является направляющий нож, аналогичный описанному выше, а второй — вращающийся дисковый нож. дополнительно размещенный между клетью стана и направляющим ножом, Этот способ, используемый на стане для сборки заготовок и сварки технологического шва в ТЭСЦ М2 на

ТЭСА "1220-1420" Харцызского трубного завода, выбран нами в качестве прототипа.

Краткие описания элементов этого способа имеются в технологической инструкции (см.; например, "Инструкция технологическая по производству электросварных труб в ТЭСЦ2 Харцызского трубного завода" 197б r,) При этом способе заготовку удается частично

"раскрутить" в обратную сторону, т.е. уменьшить примерно на 30-40/ смещение кромок по винтовой линии, однако полностью устранить практически не удается (см.фиг.16). Это вызвано тем, что, как и в предыдущем случае, заготовка вплоть до входа ее переднего конца в валки клетей стана остается свободной и наличие двух ножей никак не исправляет винтообразность кромок, полученную при формовке.

После входа переднего конца заготовки в валки клети стана положение заготовки оказывается зафиксированным (правая, см.фиг.16) кромка прижимается к ножам или к одному из них, появляются усилия раскручивания заготовки в сторону устранения винтообразности кромок, вследствие малого расстояния между ножами и клетью, а также жесткой фиксации переднего конца заготовки в валках стана, усилия при>катия кромок к ножам (или" к одному из них) резко возрастают, что сопровождается искривлением кромок и их задирами особенно при трении о неподвижный нож. Оба эти явления крайне нежелательны при дуговой сварке под флюсом и исключают полностью возмо>кность сварки лазерным лучом, т.к, неплотности стыка (зазор между кромками) часто превышают диаметр луча.

Целью изобретения является устранение винтообразного смещения кромок от образующей заготовки, их задиров и искривлений для получения плотно о стыка и возможности точного наведения лазерного луча на стык, что в комплексе позволит использовать при.производстве тг>,б большого диаметра высокоэффективный процесс лазерной сварки.

1816525

Поставленная цель достигается тем, что в известном способе, включающем разворот заготовки кромками в верхнее положение, ее подачу в клети сварочного стана так, чтобы последовательно установленные перед клетями неподвижный направляющий и вращающийся дисковый ножи, стационарно выставленные в одной вертикальной плоскости с осью сварки, располагались в зазоре между кромками, заготовку, после ее разворота кромками в верхнее положение и полного прохождения через направляющий нож, останавливают перед входом в клети стана, вводят в зазоры между кромками два разнесенных по длине заготовки дисковых ножа, после чего эти ножи возвращают в фиксированное положение соосное с осью сварки, к ним синхронно с двух сторон специальными роликами прижимают кромки так, чтобы зазор между ними был минимальным и соответствовал толщине дискового ножа и располагался симметрично относительно вертикальной плоскости, проходящей через ось сварки, и в таком заневоленном положении заготовку подают в тянущую, а затем и сварочную клети стана. При этом заневоленное в двух центрирующих устройствах положение заготовки сохраняют до . тех пор,пока не будет сварено около 150 мм стыка, после чего конец заготовки может выйти из зоны действия первого из них по ходу заготовки, В результате проведенных патентных исследований технических решений, имеющих признаки, сходные с оптимальными признаками формулы, не обнаружено, Поэтому полагаем, что предло>кенный способ соответствует критерию существенные отличия.

Предлагаемый способ, схема которого приведена на рис.2,осуществляется следующим образом:

Поступающую к стану заготовку(1) останавливают на последнем участке транспортного рольганга (2) с помощью подъемноповоротных роликов (3) поворачивают кромками в верхнее положение и опускают на рольганг (2). В конце рольганга (2) установле на станина, на которой закреплен направляющий нож (4), являющийся одновременно опорой для штанги, несущей внутреннюю оправку. Повернутую заготовку подают вперед так, чтобы направляющий нож (4) вошел в зазор между кромками. После того как за дний конец заготовки (1) минует направляющий нож(4) заготовку(1) останавливают на участке центрирования выдвижным упором (на рис. не показан),который вслед за этим убирают. Учас;"ок центрирования оснащен двумя П-образными станинами. разнесен5

20 э

55 готовки, а при подаче заготовки в стан в заневоленном состоянии, необходимо чтобы ролики вращались вокруг осей. лежащих в плоскости, перпендикулярной оси заготовки (1), В данном случае наиболее просто эта задача решается путем попеременного ввода в контакт с заготовкой роликов (10 и 11 ными по длине заготовки на расстояние не менее 0,6 ее длины, каждая из которых снабжена в верхней части дисковыми ножами (5) имеющими воэможность перемещаться по вертикали и по горизонтали (поперек оси заготовки)и двумя парами боковых роликов

1 (6), имеющих возможность перемещаться по горизонтали (поперек оси заготовки) синхронно навстречу друг другу и наоборот.

Дисковые ножи (5) используя их горизонтальное и вертикальное перемещение, вводят в зазор и возвращают в фиксированное положение в вертикальную плоскость, проходящую через ось сварки, при необходимости дополнительно поворачивая заготовку, Вслед за этим синхронно сближая боковые ролики (6), воздействующие на заготовку(1), кромки прижимают с обеих сторон к дисковым ножам (5),фиксируя зазор между ними, равный толщине ножа не более 10 мм, При этом винтообразное смещение кромок устраняется, т.к. они располагаются строго по образующим цилиндра-заготовки, симметрично относительно вертикальной плоскости, проходящей через ось сварки (7). В таком заневоленном состоянии заготовку подают сначала в приводную тянущую клеть (8), а затем с помощью тянущей клети со скоростью сварки в сварочную клеть (9), где кромки сводятся в стык и свариваются, Процесс подачи заготовки(г) под сварку в заневоленном отцентрированном состоянии продолжается до тех пор,пока в сварочной клети (9) не окажется проваренным стык кромок длиной около 150 мм, после чего кромки заднего конца заготовки могутсойти с первого дискового ножа (5), так как упругий возврат заготовки к винтообразному смещению кромок, неизбежно сопровождающимся их смещением друг относительно друга в продольном направлении, уже невозможен. Учитывая, что заданное правильное положение переднего конца заготовки зафиксировано в варочной клети (9), а задний конец удерживается в требуемом положении вторым дисковым ножом (5), невозможны и какие-либо дополнительные смещения кромок от воздействия инструмента стана. Очевидно, что на участке центрирования заготовки все ролики, соприкасающиеся с заготовкой, должны обеспечивать ее свободное поворачивание, т,е. вращаться вокруг осей параллельно оси за1816525 а также 6 и 12) соответствующего направления вращения, Из приведенного описания следует, что практически все узлы, необходимые,для реализации предложенного способа, входят в число используемых в трубосварочном производстве, и хорошо зарекомендовали себя в эксплуатации. Потребуется лишь повышенная точность их изготовления и монтажа.

Таким образом, применение предлагаемого способа по сравнению с известным, позволяет устранить винтообразное смещение кромок от образующей и их повреждения {задиры и искривления), вследствие чего будут созданы все необходимые условия для использования высокопроизводительного и эффективного. процесса лазерной сварки при . производстве сварных труб большого диаметра.

Формула изобретения

Способ изготовления прямошовных сварных труб конечной длины, включающий подачу трубной заготовки с продольным стыком на сварку, ориентацию стыка вдоль оси сварки посредством стационарного и двух дисковых ножей, при которой заготовку поворачивают относительно продольной

5 оси и сближают кромки, прикладывая сжимающее усилие, в направлении, перпендикулярном плоскости ножей, и сварку стыка, отличающийся тем, что, с целью повышения качества труб и возможности

10 использования высокоэффективных процессов сварки, преимущественно лазерного, при производстве труб большего диаметра путем исключения дефектов винтообразного смещения кромок и эадиров на

15 их поверхности, перед сваркой заготовку останавливают, вводят в стык со стороны переднего и заднего концов дисковые ножи соосно с осью сварки, прикладывают сжимающее усилие с обеспечением контакта

20 кромок с боковыми поверхностями дисковых ножей, сваривают стык длиной 150 мм и последующую сварку проводят с ориентацией стыка одним дисковым ножом.

Составитель П. Калинушкин

Редактор О. Станина Техред М.Моргентал Корректор Л. Пилипенко

Заказ 1695 Тираж . Подписное

ВНИИПИ Государственного комитвта по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж- .5, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, } жц)род, ул,Гагарина, 101

www.findpatent.ru

ЧТПЗ хочет поставлять "Газпрому" ТБД, изготовленные с помощью лазера -

ЧТПЗ хочет поставлять «Газпрому» ТБД, изготовленные с помощью лазера

Новости науки и техники 21.11.2016 , by PressТрубы диаметром свыше 530 мм в настоящее время изготавливаются с применением электродуговой сварки. Лазерная сварка будет применена впервые.

МОСКВА, 4 октября. /ТАСС/. Челябинский трубопрокатный завод (ЧТПЗ) в 2020-2021 году начнет поставки «Газпрому» труб большого диаметра (ТБД), изготовленных с использованием лазерной сварки, говорится в сообщении ЧТПЗ.

Трубы диаметром свыше 530 мм в настоящее время изготавливаются с применением электродуговой сварки. Лазерная сварка будет применена впервые.

В рамках VI Петербургского международного газового форума компании подписали дорожную карту по освоению производства труб нового поколения. Потребности «Газпрома» в таких трубах оцениваются в 150 тыс. тонн в год.

«Ожидается, что лазерная сварка позволит повысить конструктивную прочность и несущую способность труб, а также качество и коррозионную стойкость сварных швов. Использование таких труб увеличит срок эксплуатации и надежность газопроводов. Это особенно важно при прохождении газопроводов в тяжелых природно-климатических условиях, например на арктическом шельфе и в зонах повышенной сейсмической активности», — отмечается в сообщении ЧТПЗ.

Группа ЧТПЗ объединяет предприятия и компании черной металлургии: ОАО «Челябинский трубопрокатный завод» (ЧТПЗ), ОАО «Первоуральский новотрубный завод» (ПНТЗ), металлоторговое подразделение ЗАО Торговый дом «Уралтрубосталь», компанию по заготовке и переработке металлолома ООО «МЕТА», нефтесервисный дивизион, представленный компанией «Римера».

Подробнее на ТАСС: http://tass.ru/tek/3677857

Поделиться ссылкой:

Похожее

« Previous Article Оптимизация процесса лазерной маркировки изделий из инструментальной стали

Next Article » Учёные придумали наномоторы для будущих нанороботов, движением которых можно управлять с помощью лазера.

xn--80akfo2a.xn--p1ai