Галина Серикова - Сварочные работы. Практический справочник. Теория сварки металлов

Садовая мебель. Материалы, из которых ее изготавливают. Плюсы и недостатки.

Загрузка. Пожалуйста, подождите...

Подробнее...

| 2018-08-20 08:17:34 Просмотров: 107, Комментариев: 0 |

| 2018-08-20 15:18:36 Просмотров: 284, Комментариев: 0 |

Подробнее...

| 2018-08-20 04:39:12 Просмотров: 122, Комментариев: 0 |

Подробнее...

| 2018-08-20 05:21:48 Просмотров: 130, Комментариев: 0 |

Подробнее...

| 2018-08-19 09:43:06 Просмотров: 143, Комментариев: 0 |

Подробнее...

| 2018-08-20 16:07:18 Просмотров: 294, Комментариев: 0 |

| Какой сваркой вы чаще пользуетесь? |

Неисправности сварочных инверторов чаще всего вызваны либо неграмотной, либо небрежной эксплуатацией, поскольку это достаточно надежные аппараты ...

Подробнее...

Большинство современных сварочных аппаратов имеют в своей конструкции блок выпрямительных диодов, что, в свою очередь, обеспечивает ...

Подробнее...

Заболевание, вызванное действием вредных условий труда, классифицируется как профессиональное заболевание. Профессиональное отравление также относятся к профессиональным ...

Подробнее...

Графики, поясняющие процесс сварки постоянным током (б) ...

Подробнее...

nanolife.info

Свариваемость металлов. Сварочные работы. Практический справочник

Свариваемость металлов

Свариваемость – это свойство или сочетание свойств металлов образовывать при установленной технологии сварки соединение, которое отвечает всем требованиям, обусловленным конструкцией и эксплуатацией изделия, т. е. она представляет собой способность одно– и разнородных металлов и сплавов давать такое сварное соединение, которое при определенных условиях (нагрузки, температура, воздействие внешней среды и проч.) не будет разрушаться.

Если металлы и сплавы содержат в своем составе элементы, которые отличаются неограниченной взаимной растворимостью, то они хорошо свариваются и не дают соединений, которые негативно влияют на свойства сварного шва. Это можно сказать, например, о таких парах, как железо и хром, железо и ванадий, молибден и тантал, никель и медь, хром и титан и др. Прекрасно свариваются однородные металлы и сплавы, например медь с медью, чугун с чугуном, сталь со сталью и др.

Если металлы (например, свинец и медь) и сплавы в жидком состоянии дают несмешивающиеся слои, т. е. о них нельзя сказать, что им свойственна высокая взаимная растворимость, то их сварка неосуществима. Это означает, что они настолько разнородны, что взаимная кристаллизация невозможна. С трудом свариваются железо и магний, алюминий и висмут и др.

Для облегчения этого процесса в смесь вводятся такие металлы, которые способны взаимно растворяться и с тем, и с другим соединяемым компонентом.

Таким образом, свариваемость металлов и сплавов во многом определяется их химическим составом. В качестве примера рассмотрим железоуглеродистые сплавы, которые в этом плане очень показательны. Свариваемость углеродистой стали определяется содержанием присутствующих в ней примесей. Углерод – один из главных элементов в стали, от которого во многом зависят свойства данного материала в процессе обработки. Это относится и к свариваемости: с повышением содержания углерода свариваемость стали ухудшается. Например, хорошо свариваются низкоуглеродистые стали, в которых количество углерода не превышает 0,25 %; среднеуглеродистые стали с содержанием углерода не более 0,35 % тоже свариваются неплохо. При дальнейшем повышении данного параметра свариваемость сталей заметно ухудшается. Это проявляется в том, что в околошовной зоне образуются закалочные структуры, трещины, а сам шов приобретает пористость.

Чтобы сварное соединение получилось качественным, необходимо прибегать к различным технологическим приемам, об одном из которых уже упоминалось ранее (о введении легирующих компонентов).

Помимо свойств основного металла, для свариваемости имеют значение и другие факторы, а именно:

? вид и режим сварки;

? состав присадок и флюса;

? вид защитного газа (например, для углеродистой стали азот в качестве газовой среды не подходит, поскольку он растворится в металле и вызовет его старение; для меди и цинка такая среда, напротив, благоприятна, так как азот практически не растворяется в легкоплавких металлах).

Для определения свариваемости металлов и сплавов разработано более 150 способов.

Поделитесь на страничкеСледующая глава >

hobby.wikireading.ru

Галина Серикова - Сварочные работы. Практический справочник

Сварка находит применение не только в промышленности – она часто используется в быту и малом строительстве. Поэтому представляется важным получить навыки ее выполнения, тем более что эта технология вполне доступна каждому. В этой книге затронуты некоторые теоретические аспекты, но особое внимание уделяется именно вопросам практического овладения сварочными работами.

Содержание:

Галина Алексеевна СериковаСварочные работы. Практический справочник

Предисловие

В настоящее время сварка относится к наиболее распространенным технологическим процессам в различных отраслях производства. Кроме того, она востребована в быту и малом строительстве, когда необходимо сварить, например, гараж или вольер для домашних животных.

Когда-то мир не знал сварки, а простейшие работы подобного типа проводили кузнецы, которые нагревали части изделия, собирали их и проковывали. Этот процесс используется и сейчас, а называется он кузнечной сваркой.

Открытие электрической дуги круто изменило способы соединения металлических изделий и конструкций. А с изобретением сварочного аппарата такие работы вышли на новый уровень.

На протяжении XX века усовершенствовались старые способы сварки и изобретались новые. В итоге сварка превратилась в универсальный способ соединения материалов.

Поскольку далеко не каждый из них может быть использован домашним мастером, в этой книге основное внимание уделяется ручной дуговой и газовой сварке и резке, с помощью которых в быту выполняется большинство сварочных операций.

Первая глава познакомит вас с теорией сварки. Ведь без знания терминов и понятий трудно будет изучать этот сложный процесс. Во второй главе вы сможете найти подробное описание сварочных материалов и оборудования для дуговой сварки. В третьей главе даются виды сварных швов и соединений. Четвертая и пятая главы помогут вам освоить ручную дуговую и газовую сварки.

Теория сварки

Основные понятия

Прежде чем говорить о сварочных работах, необходимо ввести ряд наиболее важных понятий, которые непосредственно связаны с ними и без которых невозможно понимание тех или иных процессов. Причем они намеренно расположены не в алфавитном порядке, а в соответствии с логикой повествования.

Сварка представляет собой соединение металлических частей (деталей, конструкций и пр.) посредством локального нагревания и доведения их до пластичного или расплавленного состояния.

Сварным называется неразъемное соединение металлических частей (деталей, конструкций и др.), которое достигнуто в результате сварки.

Сварной шов – это часть сварного соединения, образованная в процессе сварки расплавленным, а затем кристаллизовавшимся металлом.

Основной металл – металл, из которого выполнены части, детали, изделия и конструкции, подвергающиеся сварке.

Сварочный флюс – неметаллический материал, защищающий зону сварки, пайки, наплавки от атмосферного воздуха, создающий условия для восстановления окислов, разжижения шлаков и понижения их температуры, способствующий получению сварного шва необходимого химического состава.

Сварочный электрод – это стержень, изготовленный из электропроводящего материала, с помощью которого электрический ток подводится к свариваемым деталям, частям и т. п.

Металл шва – материал, который получается в процессе смешивания расплавленного основного и присадочного или электродного металла.

Сварочная ванна – углубление, образованное сварочной дугой или пламенем горелки и заполненное расплавленным металлом.

Околошовная зона – это участок основного металла, структура которого подвергается изменению в результате воздействия высокой температуры, необходимой для выполнения сварки.

Легирующие компоненты – это вещества, которые вводят в состав металлов и сплавов и благодаря которым полученный материал приобретает определенные свойства.

Строение и свойства металлов

В твердых телах, к которым относятся и металлы, атомы по-разному располагаются в пространстве:

– беспорядочно, т. е. для каждого атома нет строго определенного места относительно других атомов. Такое строение типично для аморфных веществ, которые формально принадлежат к твердым телам, поскольку могут сохранять объем и форму, но у них отсутствует определенная температура плавления и кристаллизации;

– упорядоченно, когда атомы находятся на конкретных местах. Такой принцип размещения атомов встречается у твердых веществ. Если центры атомов соединить гипотетическими прямыми линиями, можно образовать пространственную решетку, которая называется кристаллической. Несмотря на то что отдельные атомы в результате диффузии могут менять свое месторасположение, покидая узлы решетки, в целом упорядоченность кристаллического строения остается неизменной.

Для разных металлов характерен определенный тип кристаллической решетки, образуемой малоподвижными ионами с положительным зарядом, между которыми перемещаются отрицательно заряженные частицы – свободные электроны. Последние образуют явление, называемое электронным газом. Именно он обеспечивает пластичность, тепло– и электропроводность металлов.

Твердые кристаллические тела, в частности металлы, имеют структуру, состоящую из кристаллических зерен, которые называются кристаллитами. В расположенных рядом зернах кристаллические решетки находятся под некоторым углом друг к другу.

Для соединения двух металлов важно, чтобы между их кристаллическим строением и размером атомов наблюдалось определенное соответствие. Это означает, что для сварки наилучшими являются условия, при которых металлы будут иметь одинаковые или однотипные кристаллические решетки с примерно схожими параметрами и близкими по размеру атомами.

Металл, находясь в твердом состоянии, обладает энергетически стабильным кристаллическим строением, при этом атомы или их группировки обладают минимальным количеством свободной энергии. Перемена температурных условий (нагрев или охлаждение) влечет за собой энергетические изменения в состоянии атомов, что, в свою очередь, приводит к перестройке их расположения относительно друг друга и изменению свободной энергии. Такое положение возможно до определенных температур, при которых металл сохраняет свою кристаллическую структуру. Дальнейший подъем температуры доводит энергетическое состояние атомов до состояния, характерного для жидкости. Продолжающееся ее повышение заканчивается тем, что кристаллическая решетка начинает разрушаться, хотя при этом могут оставаться отдельные комбинации атомов относительно тех атомов, которые расположены в соответствии с прежними закономерностями. Но они не отличаются стабильностью, поскольку одновременно идет процесс разрушения одних группировок и образование других. Именно они при охлаждении металла превращаются в центры кристаллизации. От их количества зависит, насколько крупными будут кристаллы, возникающие при изменении состояния металла, т. е. при переходе его из жидкого состояния в твердое (этот процесс называется перекристаллизацией).

profilib.net

ТЕОРИЯ сварочных процессов

ТЕОРИЯ сварочных процессов

В. Н. Волченко, В. М. Ямпольский, В. А. Винокуров, В. В. Фролов, В. А. Парахин, В. И. Ермолаева, Э. J1. Макаров, А. Г. Григорьянц, В. С. Гаврилюк, В. В. Шип

Сварка представляет собой прогрессивный метод получения неразъемных соединений в промышленности и в строительстве, поэтому сварочное производство в СССР непрерывно развивается, охватывая практически все отрасли народного хозяйства. Сварочное производство в СССР оснащено передовой техникой и технологией; по уровню автоматизации сварочных процессов и по объему выполняемых работ оно занимает первое место в мире.

В ближайшие десятилетия основным материалом для сварных конструкций в машиностроении и строительстве будет оставаться сталь. Но в сварных конструкциях в существенных объемах применяют также алюминий и его сплавы, сплавы титана, а для изделий новой техники — молибден, ниобий, вольфрам, цирконий, тантал и другие тугоплавкие металлы. Разработка технологии сварки указанных металлов, новых технологических процессов, сварочных материалов и процессов термической обработки сварных соединений требует основательной теоретической подготовки в области сварочных процессов. Дисциплина «Теория сварочных процессов» — базовая при подготовке инженеров-механиков по специальности «Оборудование и технология сварочного производства» — служит именно этим целям. Она охватывает широкий круг процессов, происходящих при сварке металлов и определяющих в конечном итоге качество неработоспособность сварных соединений.

Учебник написан большим коллективом авторов — сотрудников МВТУ им. Н. 3. Баумана и включает в себя четыре раздела:

1. «Источники энергии при сварке» (д-р техн. наук, проф.

В. Н. Волченко, д-р техн. наук, проф. В. М. Ямпольский).

2. «Тепловые процессы при сварке» (д-р техн. наук, проф.

В. А. Винокуров).

3. «Физико-химические и металлургические процессы при сварке» (д-р техн. наук, проф. В. В. Фролов, канд. техн. наук, доц. В. И. Ермолаева, канд. техн. наук, доц. В. А. Парахин).

4. «Термодеформационные процессы и превращения в металлах при сварке» (д-р техн. наук, проф. А. Г. Григорьянц, д-р техн. наук, проф. Э. Л. Макаров, канд. техн. наук, доц. В. С. Гаври - люк, канд. техн. наук, доц. В. В. Шип).

При описании процессов, сопутствующих образованию сварных соединений, используется широкий круг вопросов из различных фундаментальных дисциплин. Поэтому перед изучением кур-

з

са «Теория сварочных процессов» студенты получают подготовку в области общенаучных и общетехнических дисциплин.

По сравнению с первым изданием (1970 г., учебное пособие) книга значительно переработана и дополнена, так как за прошедший период наука о сварке и сварочная техника получили значительное развитие, появились новые источники энергии, технологические процессы и материалы, существенно расширились научные представления об основных явлениях, происходящих при сварке.

Естественно, что в учебнике нашли отражение главные вопросы теории, которые разрабатывались как советскими учеными, так и учеными других стран. Необходимо, однако, подчеркнуть, что значительный научный вклад в теорию сварочных процессов внесен советскими специалистами, научными коллективами Института электросварки (ИЭС) им. Е. О. Патона АН УССР, других академических и отраслевых институтов, а также учеными высших учебных заведений.

Книга может быть полезна не только студентам, но и инженерно-техническим работникам сварочного производства.

Академик Г. А. Николаев

Конечная цель сварочного производства — выпуск экономичных сварных конструкций, отвечающих по своим конструктивным формам, механическим и физическим свойствам тому эксплуатационному назначению и условиям работы, для которых они создаются. Обеспечение рациональных форм и определение оптимальных сечений элементов конструкций относится к задачам проектирования. Получение необходимых механических и физических свойств сварных соединений — главная задача, решение которой должны обеспечить технологические процессы сварки. Теория сварочных процессов призвана давать правильное описание совокупности явлений, которые составляют сущность процесса сварки.

Процесс сварки весьма сложен, в особенности если иметь в виду многообразие способов сварки, основанных на использовании различных физических явлений.

Первую группу явлений, которую рассматривает теория сварочных процессов, составляют физические, механические и химические явления, происходящие при подготовке свариваемого материала к образованию прочных связей между отдельными частями свариваемой детали. В большинстве случаев это явления, связанные с преобразованием различных видов энергии в тепловую. Металл, будучи нагрет и расплавлен, способен образовывать сварное соединение. Чаще всего при сварке для нагрева металла используют электрическую энергию. Но имеется много способов сварки, в которых используют энергию, выделяющуюся при горении газов, лучевую энергию, механическую, а также их сочетание. Описание физико-химических процессов, лежащих в основе этих способов, дается. в разд. I «Источники энергии при сварке».

Теплота, переданная источниками энергии свариваемому телу, распространяется в нем, подчиняясь законам теплопроводности. Эти явления рассмотрены в разд. II «Тепловые процессы при сварке». Если бы металл не изменял своих механических и физических свойств при повышении температуры, то задача изучения нагрева тел при сварке свелась бы только к определению условий, при которых металл в зоне сварки достигает необходимой температуры. В действительности изучение температурных процессов в металле шва и вблизи него необходимо главным образом по двум причинам: для количественного описания многочисленных реакций, которые идут между жидким металлом и шлаком или газом, а также для определения условий кристаллизации металла, различных структурных превращений и термодеформационных процессов в металлах. В III и IV разделах учебника рассмотрены металлургия и металловедение сварки.

Закономерности формирования химического состава металла шва изложены в разд. III «Физико-химические и металлургические процессы при сварке». Материал первых двух разделов дает описание тех физических и температурных условий, которые создаются над поверхностью металла и в самом металле в процессе сварки. В этом плане материал первых двух разделов представляет собой как бы описание того физического фона, от которого зависит протекание реакций, переход различных легирующих элементов в металл шва или их удаление и окисление. Вопросы защиты металла шва и массообмена на границе металл— шлак и металл — газ — центральные в разд. III. Эти процессы предопределяют химический состав металла шва, а следовательно, во многом и его механические свойства. Однако формирование свойств сварного шва, а тем более сварного соединения, определяется не только химическим составом металла. Характер кристаллизации шва во многом влияет на его свойства. Свойства околошовной зоны и в определенной мере металла шва существенно зависят от температурного и термомеханического циклов, кдторые сопровождают процесс сварки. Для многих легированных сталей и сплавов эта фаза формирования сварного соединения предопределяет их механические свойства. Процесс сварки может создавать в металле такие скорости нагрева и охлаждения металла вследствие передачи теплоты по механизму теплопроводности, которые часто невозможно организовать при термической обработке путем поверхностной теплопередачи. Образование сварного соединения сопровождается пластическими деформациями металла и возникновением собственных напряжений, которые также влияют на свойства соединений. Эти вопросы рассматриваются в IV, заключительном разделе учебника — «Термодеформационные процессы и превращения в металлах при сварке».

Таким образом, теория сварочных процессов — теоретический фундамент науки о сварке в части формирования свойств сварного соединения. Разумеется, этим далеко не исчерпывается круг проблем, которые рассматриваются в области сварки. Теория сварочных процессов — один из первых курсов, который закладывает необходимую теоретическую базу для изучения различных технологических процессов, создания сварочных материалов, а также для понимания и объяснения ряда вопросов в области прочности сварных соединений. Наиболее близко теория сварочных процессов соприкасается с курсами, в которых изучаются различные технологические процессы. Это, однако, не означает, что все вопросы, необходимые для изучения технологии сварки, сосредоточены в теории сварочных процессов. Исторически сложилось некоторое условное разделение материала между этими двумя группами курсов. В теории сварочных процессов рассматриваются, как правило, те явления и процессы, которые свойственны многим видам сварки, как бы общие для них, в то время как в технологических курсах больше внимания уделено тем конкретным вопросам, которые в значительной мере зависят от изучаемых технологических приемов.

Авторы выражают благодарность рецензентам, давшим ценные указания по материалу книги, а также заранее благодарны за все замечания и предложения, которые просят направлять по адресу: 101430, Москва ГСП-4, Неглинная улица, д. 29/14, издательство «Высшая школа».

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

msd.com.ua

Сущность и классификация процесса сварки. Конспект

Конспект. Ручная электро-дуговая сварка.

... ... ...

Введение:

Сварка является одним из технологических процессов, как в области машиностроения, так и в строительной индустрии.

Несмотря на большие масштабы использования в промышленности различных видов механизированной сварки, объем применения ручной дуговой сварки сегодня не только не снижается, но и возрастает, что связано с созданием новых материалов и нового оборудования для ручной дуговой сварки.

Электрическая дуга впервые была открыта в 1802 г. профессором физики Санкт-Петербургской медико-хирургической академии В.В. Петровым.

А в 1882 году русский изобретатель Н.Н. Бенардос применил электрическую дугу для соединения металлов. В 1885 году он получил патент под названием «способ соединения и разъединения металлов непосредственным действием электрического тока», используя для этого дугу, горящую между угольным электродом и металлом и питающую электрической энергией от аккумулятора.

Русский инженер-металлург и изобретатель Н.Г. Славянов в 1888 году разработал способ сварки металлическим электродом, в 1891 году он получил два патента под названием «способ и аппараты для электрической отливки металлов» и «способ электрического уплотнения металлических отливок». Бенардос предложил различные способы сварки наклонными металлическими электродами и устройства, в которых подача электрода в зону дуги выполнялась за счет давления пружины.

Однако низкий уровень развития техники в России с тех лет не позволяют использовать и широко развивать идеи Петрова, Бенардоса, Славянова.

Выдающуюся роль в теоретической разработке сварных процессов сыграли видные ученые К.В. Любавский, К.К. Хренов, Г.А. Николаев, Н.О. Окерблам, Н.Н. Рыкалин, Е.О. Патон, В.П. Никитин и др.

Сварка - процесс получения неразъемного соединения двух или более деталей из твердых металлов (материалов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей, за счет сплавления основного и присадочного материала.

Все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением, кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с сплавленных кристаллов основного металла.

При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический, механический.

Вид сварки – объединяет сварочные процессы по виду источника энергии непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая сварка, электронно-лучевая, плазменно-лучевая, тлеющим разрядом, световая, индукционная, газовая сварка, термитная сварка и литейная.

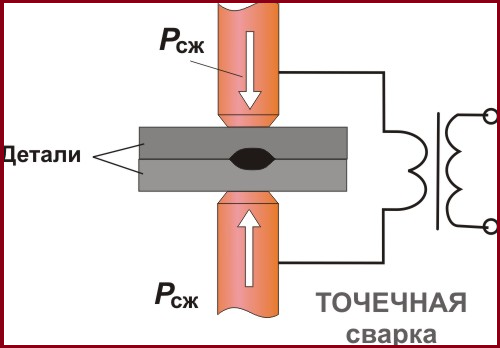

К термомеханическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии и давления, а именно: контактная сварка, диффузионная, индукционно-прессовая, газопрессовая, дугово-прессовая, шлакопрессовая, термитно-прессовая, печная и др.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно холодная сварка, взрывом, ультразвуковая сварка, сварка трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам:

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, в вакууме, в защитных газах, под флюсом, в пене и с комбинированной защитой.

По непрерывности процесса: прерывистые и непрерывные.

По степени механизации: ручные, механизированные, автоматизированные и автоматические.

- < Ручная дуговая сварка

- Характеристики основных видов сварки. Конспект >

weldzone.info

Основные понятия о сварке металлов

рис. 1

Зависимость между давлением и температурой сваривания для чистого технического железа

На рис. 1 показан график, характеризующий условия, необходимые для сваривания чистого технического железа. По вертикальной оси отложены значения давления сжатия, а по горизонтальной — температуры нагрева. При давлениях и температурах в области, расположенной ниже кривой АБВГ, сварка железа не происходит или получается очень низкого качества. Качественная сварка железа может осуществляться только при давлениях и температурах, расположенных выше кривой АБВГ.

Точка Г соответствует температуре плавления железа. Вправо от этой точки железо сваривается в расплавленном состоянии без давления, влево — при нагревании до пластического состояния, но с применением соответствующего давления, которое будет тем выше, чем ниже температура нагрева.

В ненагреом (холодном) состоянии сваривают только очень пластичные металлы, например алюминий, и при условии применения очень высоких удельных давлений сжатия.

Сварным соединением называют неразъёмное соединение металлических частей, полученное сваркой.

Сварным швом называется та часть сварного соединения, которая образуется расплавленным в процессе сварки и затем затвердевшим металлом.

Основным металлом называется металл, из которого изготовляются свариваемые детали. Электрическая дуга или пламя горелки расплавляет одновременно с основным металлом также металлический электрод или присадочный пруток, образуя жидкий металл, заполняющий шов. Металл присадочного прутка или электрода, смешиваясь с расплавленной частью основного металла, образует металл шва. Металл шва по своему составу и строению отличается от основного и присадочного металла.

В месте нагрева основного металла сварочной дугой или пламенем горелки образуется заполненное жидким металлом углубление, называемое сварочной ванной.

2. Развитие сварки и её значение

Сварка металлов является одним из выдающихся русских изобретений и впервые была освоена в нашей стране, которая является родиной многих важных открытий в области науки и техники.

В 1802 г. русский академик Василий Владимирович Петров обратил внимание на то, что при пропускании электрического тока через два стержня из угля или металла между их концами возникает ослепительно горящая дуга (электрический разряд), имеющая очень высокую температуру. Он изучил я описал это явление, а также указал на возможность использования тепла электрической Дуги для расплавления металлов и тем заложил основы дуговой сварки металлов.

Результаты опытов В. В. Петрова тогда не были известны за границей, а в России не использовались. Только спустя 80 лет русские инженеры — Николай Николаевич Бенардос и Николай Гаврилович Славянов применили открытие В. В, Петрова на практике и разработали различные промышленные способы сварки металлов электрической «дугой Петрова».

Общие сведения

Процесс соединения металлических частей путём местного нагрева их до пластичного или расплавленного состояния называется сваркой. Сварку можно осуществлять без применения или с применением давления для сжатия свариваемых деталей.

Все свариваемые металлы и сплавы относятся к твёрдым кристаллическим телам и .состоят из множества отдельных зёрен — кристаллитов, связанных между собой межатомными и межмолекулярными силами взаимодействия. Для соединения двух частиц металла в одно целое нужно сблизить их атомы настолько, чтобы между ними начали действовать силы взаимного притяжения. Это возможно при расстоянии между атомами около 4 • 10~8 см (четыре стомиллионные доли сантиметра), что осуществимо только при следующих условиях:

1) применении очень больших усилий сжатия деталей без их нагрева;2) нагревании и одновременном сжатии деталей умеренными усилиями;3) нагревании металла в месте соединения до расплавления без применения сжатия.

Н. Н. Бенардос в 1882 г. изобрёл способ дуговой сварки с применением угольного электрода. В последующие годы им были разработаны способы сварки дугой, горящей между двумя или несколькими электродами; сварки в атмосфере защитного газа; контактной точечной электросварки с помощью клещей; создан ряд конструкций сварочных автоматов. Н. Н. Бенардосом запатентовано в России и за границей большое количество различных изобретений в области сварочного оборудования и процессов сварки.

Автором метода дуговой сварки плавящимся металлическим электродом, наиболее распространённого в настоящее время, является Н. Г. Славянов, разработавший его в 1888 г.

Н. Г. Славянов не только изобрёл дуговую сварку металлическим электродом, описал её в своих статьях, книгах и запатентовал в различных странах мира, но и сам широко внедрял её в практику. С помощью обученного им коллектива рабочих-сварщиков Н. Г. Славянов дуговой сваркой исправлял брак литья и восстанавливал детали паровых машин и различного крупного оборудования. Н. Г. Славянов создал первый сварочный генератор и автоматический регулятор длины сварочной дуги, разработал флюсы для повышения качества наплавленного металла при сварке. Созданные Н. Н„ Бенардосом и Н. Г. Славяновым способы сварки явились основой современных методов электрической сварки металлов.

Однако наибольшее развитие наука о сварке и техника применяемых в настоящее время передовых методов сварки получили в нашей стране благодаря трудам многих советских учёных, инженеров и рабочих-новаторов сварочного производства. Ими создано большое количество типов сварочного оборудования, марок электродов, разработаны новые прогрессивные сварочные процессы, в том числе высокомеханизированные и автоматизированные, освоена техника сварки многих металлов и сплавов, глубоко и всесторонне разработана теория сварочных процессов.

В последние годы сварка повсеместно вытеснила способ неразъёмного соединения деталей с помощью заклёпок.

Сейчас сварка является основным способом соединения деталей при изготовлении металлоконструкций. Широко применяется сварка в комплексе с литьём, штамповкой и специальным прокатом отдельных элементов заготовок изделий, почти полностью вытеснив сложные и дорогие цельнолитые и цельноштампованные заготовки.

Сварка обеспечивает ряд преимуществ, основные из которых приводятся ниже:

1. Экономия металла вследствие наиболее полного использования рабочих сечений элементов сварных конструкций, придания им наиболее целесообразной формы в соответствии с действующими нагрузками и уменьшения веса соединительных элементов. В сварных конструкциях вес металла сварных швов обычно составляет от 1 до 2°/0, в то время как в клёпаных вес заклёпок и косынок—не менее 4% от веса изделия. Сварка даёт до 25°/0 экономии металла по сравнению с клёпкой, а по сравнению с литьём в отдельных случаях — до 50°/0.

Использование сварки на строительстве зданий позволяет уменьшить вес стальных конструкций на 15%, облегчает изготовление и увеличивает жёсткость всей конструкции. При сооружении доменных печей применение сварки вместо клёпки позволяет экономить от 12 до 15% металла, в конструкциях стропильных ферм— Ю—20%, в конструкциях подъёмных кранов—15—20%.

2. Сокращение сроков работ и уменьшение стоимости изготовления конструкций за счёт снижения расхода металла и уменьшения трудоёмкости работ. Так, например, при постройке крупных доменных печей на металлургических заводах изготовление кожуха печи из стальных листов с помощью сварки осуществляется менее чем за два месяца. Выполнение такого кожуха с помощью клёпки требует не менее полугода.

3. Возможность изготовления сварных изделий сложной формы из штампованных элементов взамен ковки или литья. Такие конструкции называются штампосварными и широко применяются в автомобилестроении, самолёта строении, вагоностроении. С помощью сварки можно изготовлять детали из металла, прошедшего различную предварительную об-работку, например сваривать прокатанные профили со штампованными, литыми или коваными заготовками. Можно сваривать и разнородные металлы: нержавеющие стали с углеродистыми, медь со сталью и др.

4. Возможность широкого использования сварки и резки при ремонте, где эти способы обработки металла позволяют быстро и с наименьшими затратами восстанавливать изношенное или вышедшее из строя оборудование и разрушенные сооружения.

5. Удешевление технологического оборудования, так как отпадает необходимость в использовании дорогих сверлильных, дыропробивных станков и клепальных машин.

6. Герметичность получаемых сварных соединений.

7. Уменьшение производственного шума и улучшение условий труда рабочих.

Сваркой можно получить сварное соединение прочностью выше основного металла. Поэтому сварку широко применяют при изготовлении весьма ответственных конструкций, работающих при высоких давлениях и температурах, а также при динамических (ударных) нагрузках — паровых котлов высокого давления, мостов, самолётов, гидросооружений, арматуры железобетонных конструкций и др.

3. Классификация способов сварки

Все способы сварки можно разделить на две основные группы. Если в месте соединения металлические части нагреваются до пластичного или оплавленного состояния и затем сдавливаются внешним усилием, в результате чего свариваются, то такой способ относится к сварке с применением давления.

Если сварка происходит без приложения давления, только нагреванием металла в месте сварки сосредоточенным источником тепла (дугой, пламенем горелки) до расплавленного состояния с образованием сварочной ванны, то такой способ относится к сварке плавлением.

Разработаны также механические способы сварки, которые не требуют затраты химической или электрической энергии для нагревания металла. К ним относятся холодная сварка, осуществляемая за счёт приложения очень высоких удельных давлений в месте контакта и сварки деталей, а также сварка трением, когда нагревание свариваемых стержней осуществляется в результате взаимного трения торцов свариваемых деталей. Эти способы используются, например, при сварке инструмента (сварка трением), алюминиевых проводов (холодная сварка) и в других случаях.

Из новых способов, разработанных и внедряемых в производство за последние годы, следует указать на сварку ультразвуком, сварку давлением в вакууме, сварку электронным лучом в вакууме, вибродуговую наплавку, сварку с высокочастотным нагревом, сварку вращающейся дугой, сварку плазменной струёй и др. Однако эти способы сварки имеют специализированное назначение и область их применения более ограничена, чем дуговой или контактной электрической сварки; они используются, например, в приборостроении, при сварке пластмасс, сварке твёрдых сплавов, наплавке тонких слоёв металла, сварке тугоплавких металлов и других подобных процессах. Данные об этих способах сварки можно найти в специальной литературе*.

Наибольшее применение в промышленности имеют способы сварки плавлением, использующие тепло электрической сварочной дуги.

рис. 2Дуговая сварка:а - маталлическим електродом,б - угольным електродом

Два основных метода этого вида дуговой сварки показаны схематически на рис. 2. При сварке листов 1 металлическим электродом по способу Н. Г. Славянова (рис. 2, а) электрод 4 и кромки 7 свариваемого металла одновременно расплавляются сварочной дугой 2У образуя жидкий металл, заполняющий промежуток между свариваемыми частями. Для повышения качества наплавляемого металла электрод покрывается специальной обмазкой, которая расплавляется и покрывает жидкий металл слоем шлака. В шлак частично удаляются из расплавленного металла вредные примеси, кислород и др., а также шлак защищает металл от вредного влияния кислорода и азота окружающего воздуха. Ток к электроду подводится через электрода держатель 5 по гибкому проводу 6, а к свариваемому металлу — по второму проводу через зажим 3. Этот способ наиболее широко применяется при дуговой сварке на постоянном и переменном токе.

При сварке листов 1 угольным электродом по способу Н. Н. Бенардоса (рис. 2, б) электрод 3 не плавится. Заполнение шва производится расплавлением металлического прутка 2, вводимого в сварочную дугу 7. Ток к электроду подводится по проводу 5 через электродо держатель 4. Второй провод 6 с помощью зажима присоединён к свариваемому металлу. Способ этот используют реже, так какой менее удобен, требует применения постоянного тока и не всегда даёт нужное качество металла шва при сварке стали. Данный способ используется преимущественно при сварке меди, алюминия, наплавке твёрдых сплавов, а иногда при сварке тонколистовой стали.

www.timewelding.com.ua