Выжимаем максимум из системы плазменной резки. Плазменная резка стали

Лазерная или плазменная резка металла: что лучше?

Технологии лазерной и плазменной резки материалов имеют одну область применения и являются конкурирующими технологиями. Потребитель задаётся естественным вопросом: "Лазерная или плазменная резка металла: что лучше?". Обо всём по порядку.

Лазерная резка металла

В качестве инструмента при лазерной резке очень упрощенно используется сфокусированный лазерный луч. При непрерывном режиме работы лазерный луч нагревает обрабатываемый материал до температуры плавления, полученный расплав удаляется струей газа под высоким давлением. При сублимационной лазерной резке металла материал под воздействием лазерного импульса испаряется в зоне резки.

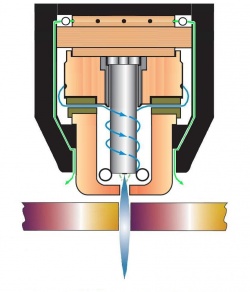

Плазменная резка металла

Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа.

Преимущества лазерной резки металла

Лазерная резка, в отличие от плазменной, обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону толщин. Сфокусированное лазерное излучение позволяет нагревать достаточно узкую зону обрабатываемого материала, что уменьшает деформации при резке. При этом получаются качественные и узкие резы со сравнительной небольшой зоной термического воздействия. Дополнительным преимуществом лазерной резки является точность получаемых деталей, особенно при образовании вырезов, небольших фигур сложной конфигурации и четко очерченных углов. Одним из главных достоинств данного вида обработки является её высокая производительность. Лазерная резка особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания. При лазерной обработке на тонколистовом материале не остается окалины, что позволяет сразу передавать детали на следующую технологическую операцию. Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5°. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества. Для металла толщиной 20–40 мм лазерная резка применяется значительно реже плазменной, а для металла толщиной свыше 40 мм – практически не используется.

Преимущества плазменной резки металла

Плазменная резка, по сравнению с лазерной, эффективна при обработке значительно более широкого по толщине диапазона листов при относительно хорошем качестве реза. Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна толщиной до 90 мм. На материалах толщиной 0,8 мм и меньше, использование плазменной резки находит ограниченное применение. Для плазменной резки характерна некоторая конусность поверхности реза 3° - 10° . При вырезании отверстий, особенно на больших толщинах, наличие конусности уменьшает диаметр нижней кромки отверстия, на детали толщиной 20 мм разница диаметра входного и выходного отверстия может составить 1 мм. Следует учитывать, что плазменная резка металла имеет ограничения по минимальному размеру отверстия. Отверстия хорошего качества получаются при диаметре не меньшем толщины разрезаемого плазмой листа. При данном способе реза присутствует кратковременный термический обжиг кромки разрезаемого металла. Все это приводит к ухудшению качества деталей. Чаще всего на этих деталях присутствует небольшая окалина, которая легко удаляется.

Лазерная или плазменная резка металла?

Итак, лазерная или плазменная резка металла: что лучше? Сравнивая два описанных выше способа, можно прийти к выводу, что результаты лазерной и плазменной резки примерно одинаковы при обработке металлов малой толщины. Если говорить об обработке металлов, толщина которых превышает 6 мм, то здесь лидирующие позиции занимает плазменная технология, которая превосходит лазерную и по скорости выполнения операций, и по уровню энергетических затрат. Но следует учитывать, что качество деталей, полученных при лазерной резки на малых толщинах, значительно выше, чем при использовании плазмы, и целесообразным является использование этой технологии при получения изделий сложной формы, для которых особое значение играет высокая точность и максимальное соответствие проекту. Следует отметить, что лазерное излучение, в отличие от плазмы, является широкоуниверсальным инструментом (кроме резки оно применяется также для маркировки, упрочнения, разметки и т.п.). Также сроки службы расходных материалов при лазерной резке несравнимо более длительные, чем при плазменной.

Цена станка и стоимость эксплуатации

Немаловажной характеристикой является стоимость установок. Станки плазменной резки дешевле лазерных, но при сравнении стоимости эксплуатации установок следует учитывать ряд одинаковых или аналогичных параметров, существующих при работе этих установок и влияющих на эксплуатационные расходы. Это относится, в первую очередь, к стоимости расходных материалов, а также электроэнергии и вспомогательных газов.

Лазерная резка металла - расходные материалы

К числу основных газов, используемых при лазерной резке, относятся воздух и кислород (при резке углеродистой стали) или азот (при резке коррозионно-стойкой стали и алюминия). Энергетические расходы включают расходы на электроэнергию, потребляемую самой установкой, электроэнергию для лазера и охлаждающего устройства, а к числу расходуемых компонентов относятся внутренняя и внешняя оптика, линзы, сопла, фильтры. Периодичность замены расходных компонентов, используемых в установке лазерной резки, составляет от нескольких недель до нескольких лет, в зависимости от многих параметров.

Плазменная резка металла - расходные материалы

При осуществлении плазменной резки в основном используют воздух и кислород. К энергетическим расходам здесь относят расходы на электроэнергию для создания плазмы и для питания самой установки для плазменной резки. В числе расходуемых компонентов – сопло, электрод, рассекающее кольцо, крышки, керамическая направляющая и экран. Как вариант можно использовать слаботочные электроды и сопла, что ведет к повышению качества резки, но при этом снижается ее производительность.

Производительность

Другие параметры, например, количество вырезаемых отверстий на одну деталь, оказывают влияние на часовую стоимость эксплуатации плазменной установки в большей степени, чем на тот же показатель для лазерной, поскольку расходуемые компоненты, например, сопла и электроды рассчитаны на определенное количество стартов или прошивок. Чем больше отверстий требуется прошивать в детали для ее резки, тем выше стоимость часа работы плазменной установки.

Качество деталей

Сравнивая качество получаемых деталей и исходя из стоимости затрат на расходные материалы, можно прийти к выводу, что лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

| Параметры | Лазерная резка | Плазменная резка |

| Ширина реза | Ширина реза постоянна (0,2 - 0,375 мм) | Ширина реза не постоянна из-за нестабильности плазменной дуги (0,8 - 1,5 мм) |

| Точность резки | Как правило ±0,05 мм (0,2 - 0,375 мм) | Зависит от степени износа расходных материалов ±0,1 - ±0,5 мм |

| Конусность | Менее 1° | 3° - 10° |

| Минимальные отверстия | При непрерывном режиме диаметр примерно равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала. | Минимальный диаметр отверстий составляет 1,5 от толщины материала, но не менее 4мм. Выраженная склонность к эллиптичности, (возрастает с увеличением толщины материала). |

| Внутренние углы | Высокое качество углов | Происходит некоторое скругление угла, из нижней части среза удаляется больше материала, чем из верхней. |

| Окалина | Обычно отсутствует | Обычно имеется (небольшая) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла | Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин. | Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины. |

Лазерная резка металла

Лазерная резка металла особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания. Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5о. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества.

Плазменная резка металла

Плазменная резка металла, по сравнению с лазерной, эффективно при обработке значительно более широкого по толщине диапазона листов при относительно хорошем качестве реза. Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна до 90 мм. На материалах толщиной 0,8 мм и меньше, использование плазмы находит ограниченное применение.

Итак: что лучше?

Таким образом, лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная - для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

Лазерная или плазменная резка металла: что лучше?

www.novator-grp.ru

Выжимаем максимум из системы плазменной резки

Сверхточная поверхностная резка, маркировка, удаление шва точечной сварки – вот что умеют новейшие системы плазменной резки.

Современные плазменные системы могут не только выполнять разделительную резку металла. С их помощью можно осуществлять строжку, маркировать, удалять сварные швы – и многое другое. Такая работа осуществляется любым инструментом системы: ручным резаком или посредством машины плазменного раскроя с ЧПУ, роботизированными манипуляторами для плазменной резки или применяя автоматизированные линии.

Для каждого вида работ операторы используют определенные соответствующие резаки в зависимости от поставленной задачи. Естественно, с заданиями такие специализированные резаки справляются хорошо, но они ограничивают нас, замыкая в цикле выполнения одного и того же вида манипуляций. Но так было тогда, когда переносные системы воздушно-плазменной резки только появились: они быстро резали металлы разной толщины. На этом все их возможности заканчивались.

Десятилетия спустя системы плазменной резки стали более портативными, универсальными инструментами, которые не только резали металл, но и делали прецизионную строжку, маркировали его. Теперь новейшие системы ставят рекорды по удалению сварочных швов; маркировке – для идентификации партии продукта; делают лунки под сверление (накерняют отверстия). Эти системы превратились в помощников: с их помощью можно делать произведения искусства, они стали незаменимым механизмом на производствах; они умеют подготавливать кромки под сварку, зачищать шов и удалять его. Эти процессы оператор осуществляет с помощью только одного резака – ручного или машинного на станке с ЧПУ, роботом для плазменной резки или на автоматизированных линиях.

Рис. 1 Станок плазменной резки с ЧПУ

Для таких задач больше не нужны специальные машины, поэтому к работе с системой плазменной резки допускают операторов из разных индустрий – от судостроения и металлургии до современных артистов и владельцев автосалонов.

Сверхточная поверхностная резка с портативными аппаратами (воздушнно-плазменная резка)

Новое поколение систем плазменной резки оснащено специальными расходными материалами – они придают плазменной дуге, задействованной в разных задачах, нужную форму и размер. Источник питания обеспечивает стабильный выходной ток в широком диапазоне.

Автоматический регулятор расхода газа оптимизирует плазменный поток и давление для разных операций. Новая конструкция расходных материалов увеличил надёжность и стабильность дуги, улучшил контроль за высотой дуги во время реза. Кроме того, лучше стали параметры при растягивании дуги.

Современное энергоснабжение в системах плазменной резки обеспечивают стабильный выходной ток в широком диапазоне; это достигается благодаря использованию более высоких частот коммутации инвертора. Во время работы с толстыми металлами механизм выхода тока «сужает» поток ионов, чтобы исключить колебания, влияющие на качество резки. В обратном случае, используя ток с низкой силой (от 10 до 25 А), для маркировки и прецизионной строжки источник питания затребует более быстрого отклика тока для поддержания стабильной дуги. Стабильный выходной ток с низкими показателями электрической силы тока очень важен для точности этих сложных операций.

Портативные аппараты плазменной резки используют газ под высоким давлением с высокой скоростью потока. Он увеличивает плотность дуги и охлаждает расходные материалы. Точная поверхностная резка подразумевает эффективное удаление расплава этим газом, охлаждение расходных деталей и снижение плотности плазменной дуги (для контроля глубины погружения в материал). В стожке и маркировке используется газ под низким давлением с низкой скоростью потока – работа осуществляется плазменной дугой с малой плотностью, материалы охлаждаются менее интенсивно, а затем подлежат замене. Это требует контроля газа в широком диапазоне давлений и потоков.

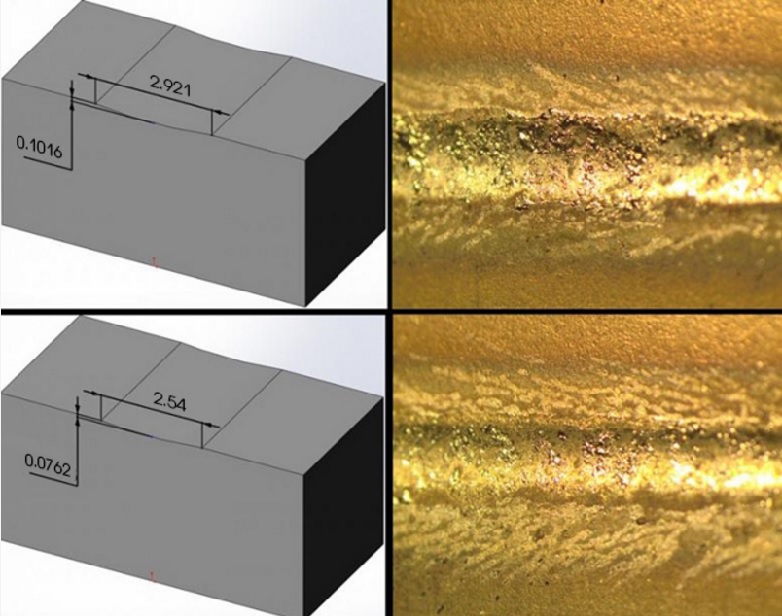

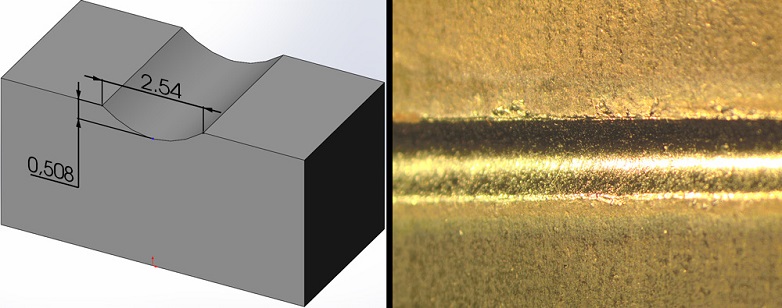

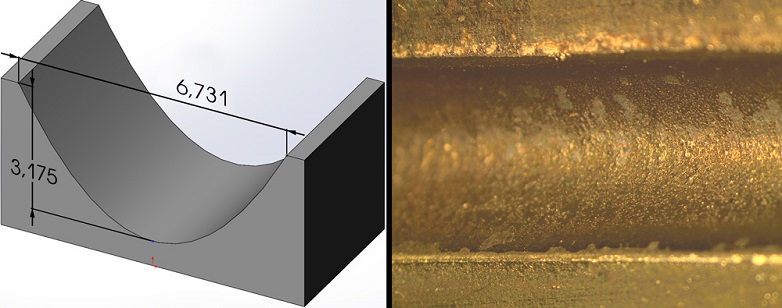

Самое важное и высокотехнологичное решение в разработке новых систем плазменной резки – это возможность работать с плазменной дугой низкой плотности. Благодаря этой дуге возможно достичь формы кромок с отношением ширины к глубине в 5:1 – это значит, что кромки после строжки могут быть в пять раз шире, чем глубина выемки. Эта пропорция чрезвычайно важна для процесса прецизионной строжки, так как благодаря ей можно удалять остатки металла из конкретного места, не повреждая остальную поверхность материала (Рис. 2, 3, 8).

Рис. 2 Строжка с помощью систем плазменной резки осуществляют уже давно, но контролировать удаление металла всегда было сложным процессом. Данные в мм.

Специальные сопло, электрод для поверхностной плазменной резки и защитный экран изменили технологию работы: теперь дугу можно спокойно высоко поднять. Это свойство в сочетании с возможностью максимального растяжения дуги позволили работать на больших расстояниях от металла, делая на поверхности материала повторяющиеся символы маркировки посредством строжки.

Рис. 3 Прецизионная строжка при 10 А создаёт форму кромок с высоким соотношением ширины к глубине без удаления лишнего металла. Данные в мм.

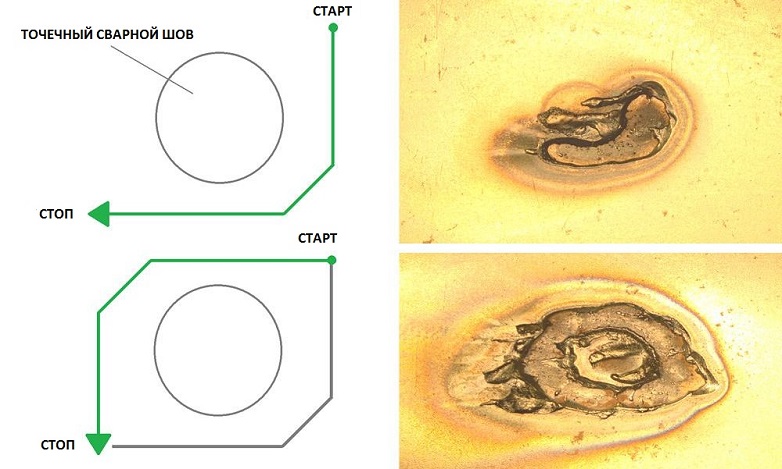

Удаление точечного сварного шва

Кто-то может считать, что удаление точечного сварного шва – простая задача для портативной системы воздушно-плазменной резки. Это так только в том случае, если вы не заботитесь о сохранении основного металла. Однако для тех, кому всё-таки нужно сохранить материал, отделить поврежденные части от не задетых – задача не из лёгких (особенно, если делать это нужно быстро и дёшево).

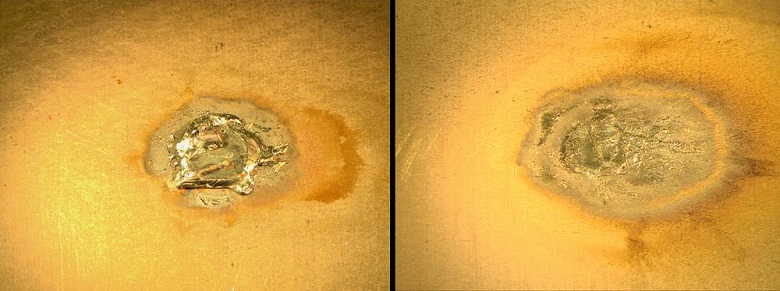

Поглядим, например, на разбитый автомобильный корпус (Рис. 4).

(Рис. 4) Эти точечные швы были аккуратно удалены посредством прецизионной строжки с корпуса автомобиля плазменным резаком.

Чтобы отделить панель от основной конструкции, оператору нужно удалить десятки точечных швов. Перед появлением усовершенствованных систем поверхностной плазменной резки, работники производства полагались на специальные свёрла и гвозди, шлифовальные машины, ленточно-шлифовальные станки и грубую силу – зубило и молоток.

Каждый метод занимал разное количество времени, а также по-разному оценивался в зависимости от применяемых инструментов и потраченных усилий. Сверление очень эффективно в том случае, когда используются специальные свёрла, зафиксированные в рамке, контролирующей глубину. Однако эти свёрла очень дорогие, а буровые долота стоят от $20 до $100 за штуку. «Жизнь» этих свёрл зависит от количества удалённых точечных швов, толщины и типа металла. А с новыми машинами, изготавливаемыми из высокопрочной стали, буровые долота долго не протягивают.

Дюбель-хомута тоже не подходят, когда дело доходит до точечных швов на краях материала. Чтобы удалить другие точечные швы, оператору придется использовать обычные сверла, что снижает скорость работы и делает ее в значительной мере трудоемкой.

Применяя сверхточные системы плазменной резки, оператор может использовать ручной резак со специальным соплом, на котором сила тока колеблится от 10 до 25 A. Благодаря этому, а также так званой «технике смывки» удается очень аккуратно удалять металл вокруг точечного шва. Данный метод очень эффективен, однако вспышки при таких операциях могут оказаться проблемой, если их элементарно не отражать. Для этого используют защитный экран или огнезащитное покрывало.

Рис. 5 Техника смыва (по поперечному движению) удаляет оставшиеся от шва материалы.

Удаляя точечный шов с помощью строжки в некоторой мере повышается вероятность прорезать дыру в базовом металле. Чтобы избежать этого, оператор располагает конец резака под углом 40 — 450 к металлу. Под таким углом тепло от плазмы не вредит базовому материалу.

После этого оператор начинает движение резаком, используя низкие значения тока для плазменной дуги. Затем, после попадания дуги на металл, работник поднимает резак, растягивая дугу примерно до 1.27 см над рабочим участком. Он делает L-образную выемку вокруг половины точечного шва, убеждается в том, что удаляет только верхний слой металла. После оператор повторяет это с противоположной частью шва и соединяет две L-образные выемки вместе (Рис. 6). Благодаря этому, нижние слои металла остаются нетронутыми. Затем загрязнения, остатки вокруг удаленного шва смываются водой.

Чтобы усовершенствовать эту технику понадобится практика – особенно во избежание перегрева «базового» слоя металла. Процесс проиллюстрирован для тока с низкой силой (10 А), что можно считать начальной точкой работ.

Рис. 6 Техника удаления точечных швов: оператор вырезает L-образную выемку на одной стороне шва, а затем – на другой.

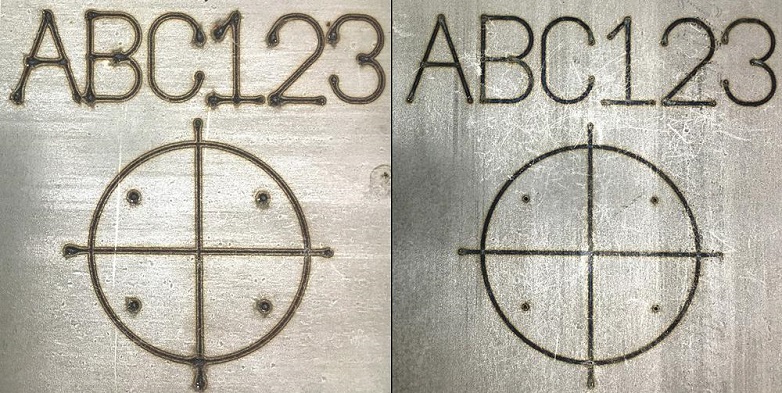

Маркировка металла

Не упускайте важные моменты

Как и в случае с высокоточной поверхностной плазменной резкой, в процессе маркировки используется плазменная дуга с низкой силой тока, специальное сопло и щит. Выбор светлой или тёмной маркировки обычно зависит от того, должны ли её видеть на конечном продукте.

Глубокая «выемка» метки оставит заметные следы на поверхности металла. Если маркировка нужна для временной идентификации партии, светлая – хороший выбор. Она неглубокая, а её текстурные выемки потом проще удалить или закрасить.

Рис. 7 Светлая маркировка по нержавеющей стали (слева) была сделана с применением воздуха для плазмы. Темная маркировка (справа) сделана с применением аргона.

Оператор может регулировать разные параметры, чтобы определить глубину и ширину маркировки, то, как она будет смотреться на разных металлах.

Ток в 10 А сделает маркировку едва заметной, а ток посильнее, например, в 25А, оставит более заметный след. Медленная работа резака в сочетании с коротким расстоянием от дуги до рабочей зоны увеличивает глубину маркировки. В свою очередь, чем быстрее двигается резак и чем дальше дуга от поверхности металла, тем меньше её — маркировки — ширина и глубина.

Рис. 8 На этом примере – строжка при 54 А создает кромки: 6,731 мм в ширину и 3,175 мм в глубину.

Выбор между воздухом и аргоном также влияет на ширину маркировки и на то, как она проявляется на различных металлах. Аргоновая маркировка по сравнению с маркировкой, созданной с помощью воздушно-плазменной резки, относительно более мелкая и узкая (см. рис. 7). Воздух (кислород) окисляет поверхность металла – поэтому его цвет грубее. И он может оставить на плоскости темные следы окиси.

Большое преимущество кислорода в том, что он относительно дешевый. Расходы на электроэнергию за производство сжатого воздуха будут гораздо меньше, чем за один баллон аргона. Однако новейшие системы плазменной резки автоматически определяют характеристики газа и снижают потребление аргона в целях экономии.

Ранее для маркировки металла использовали механизированный стол для плазменной резки. Его работа зависела от отсрочки старта, управления высотой резака, скорости резки и её ускорителей. Например, увеличивая ускорение резака, а после снова снижая его, работник мог сделать углы и начальные точки маркировки меньше. Тонкие пластинки от такого способа маркировки нередко деформировались, поэтому возникала необходимость в увеличении скорости работы резака.

Маркировка – не обязательно автоматизированная задача! Оператор может вручную маркировать партии металла, оценивать его и будущее расположение швов, узлов, делать лунки в сверлах и гравировать декоративные узоры на металле. В распоряжении работника останутся те же сопла и экраны, он сможет работать с теми же параметрами глубины и ширины выемок, резать разные виды металлов.

Плазменные системы: один инструмент – множество задач

Так как эти системы могут предоставить стабильный и низкий выходной ток, операторы пользуются всего одним инструментом для резки, стружки и маркировки, быстро переключаясь между разными процессами. Сочетание портативности и гибкости создаёт новые перспективы, благодрая чему современные системы плазменной резки будут широко использоватьсяия этих систем в разнообразных индустриях – тех, которые раньше были для них закрыты.

blog.svarcom.net

Плазменная резка нержавеющей стали | ООО "СТИЛ"

Заготовки из нержавеющей стали наши специалисты режут при помощи аппарата CUTMASTER 12+ .

Данная установка предназначена для ручной плазменной резки и позволяет резать заготовки из нержавеющей стали толщиной до 12 мм.

Плазменная резка нержавеющей стали

При обработке металла и производстве различных изделий из него активно используется плазменная резка. Это один из самых прогрессивных методов, который можно применять к различным сплавам. Плазменная резка стали успешно используется в таких отраслях промышленности, как строительство, машиностроение, судостроение, коммунальная сфера. Специальные аппараты применяются и в частных мастерских, на небольших производствах, когда необходимо выполнять ограниченный объем работ. Современное оборудование, основанное на действии плазмы на металл, может резать самые разные материалы, которые проводят ток. В зависимости от вида плазмореза выполняется резка листового металла, труб, делаются фигурные срезы и изготавливаются детали.

В работе оборудования, которым выполняется плазменная резка нержавейки, используется мощность высокотемпературной плазменной дуги. Для ее создания требуется источник тока, специальный резак. Высокое качество, точность, аккуратность плазменной резки возможно только при наличии опыта и профессиональных знаний у специалиста.

Преимущества технологии плазменной резки

Профессиональная плазменная резка нержавеющей стали имеет много преимуществ, которые способствуют успешному применению технологии. С помощью плазмореза можно решить многие задачи по обработке металлов в листах большой толщины.

• Струя плазмы быстро делает сквозной прожиг листа металла, это в два раза быстрее, чем может сделать газоплазменная резка. Высокая производительность имеет большое значение, особенно при больших объемах работы.

• Плазменная резка – универсальная современная технология, с помощью которой можно обрабатывать самые разные виды металлических соединений.

• Важным преимуществом является и экономичность, при использовании такого метода резки уменьшается количество вторичных операций.

• Весь процесс резки отвечает строгим требованиям безопасности. К тому же для выполнения работы нужно меньше подготовительных мероприятий, расходных материалов.

• Существует также меньше ограничений на проведение плазменной резки, по сравнению с газоплазменной.

Специалисты нашей компании ООО "СТИЛ" выполняют плазменную резку с помощью аппарата CUTMASTER 12+. Работа выполняется в ручную, что расширяет сферу применения технологии.

ooosteel.ru

Плазменная резка

- Что такое плазменная резка металла?

- На чем основан принцип проведения работ?

- Какие сферы применения имеет этот способ раскроя материалов?

Основы резки металлов плазмой

Чтобы понять основы резки металла с помощью плазменного метода следует для начала уяснить, что же такое плазма? От правильного понимания того как устроен плазматрон и принципов работы с ним зависит качество конечного результата.Термическая плазменная обработка металлов зависит от параметров рабочей струи газа или жидкости, направленной под давлением на обрабатываемую поверхность. Для достижения необходимых результатов струю доводят до следующих характеристик:

- Скорость - струя направляется под высоким давлением на поверхность материала. Можно сказать, что плазменный раскрой металла основан на разогревании металла до температуры плавления и быстрого выдувания его. Рабочая скорость струи при этом составляет от 1,5 до 4 км в сек.

- Температура - для образования плазмы необходимо практически моментально разогреть воздух до 5000-30000°C. Высокая температура достигается благодаря созданию электрической дуги. При достижении необходимой температуры воздушный поток ионизируется и меняет свои свойства, приобретая электропроводность. Технология плазменной резки металла подразумевает использование систем нагнетания воздуха, а также осушителей, которые удаляют влагу.

- Наличие электрической цепи. Все о раскрое металла плазмой можно узнать только на практике. Но некоторые особенности необходимо учитывать еще до приобретения установки. Так, существуют плазмотроны косвенного и прямого воздействия. И если для вторых обязательно, чтобы обрабатываемый материал пропускал электричество и был включен в общую электрическую сеть (выступая в роли электрода), то для первых такой необходимости нет. Плазма для резки металла в таком случае получается с помощью встроенного электрода внутри держателя. Этот способ используют для металлов и других материалов, которые не проводят электричество.

Еще один важный момент, который следует учитывать, это то, что плазменная резка толстого металла практически не выполняется, так как это ведет к увеличенным материальным затратам и малоэффективно.

Характеристики и принцип резки металла плазмой

Основной принцип работы плазменной резки металла можно описать следующим образом: Компрессор под давлением подает воздух на горелку плазмотрона.

Компрессор под давлением подает воздух на горелку плазмотрона.- Воздушный поток моментально разогревается благодаря воздействию на него электрического тока. По мере нагревания воздушная масса начинает пропускать сквозь себя электричество, в результате чего и образуется плазма. В некоторых моделях вместо воздуха используют инертные газы.

- Резка стали плазмой, если рассмотреть ее более подробно осуществляется методом быстрого узконаправленного нагревания поверхности до необходимой температуры с последующим выдуванием расплавленного металла.

- При выполнении работ неизбежно образуются отходы от плазменной резки. Отходы включают высечку или остатки листа после высечения необходимых деталей, а также окалины или остаток расплавленного металла.

Так как процесс связан с моментальным разогревом разрезаемого материала до жидкого состояния, толщина металла при резке составляет:

- алюминий до 120 мм;

- медь 80 мм;

- углеродистая и легированная сталь до 50 мм;

- чугун до 90 мм.

Существуют два основных способа обработки материалов, от которых зависят характеристики плазменной резки. А именно:

- Плазменно-дуговая - способ подходит для всех видов металла, которые в состоянии проводить электрический ток. Обычно плазменно-дуговую резку используют для промышленного оборудования. Суть способа сводится к тому, что плазма образовывается за счет дуги, которая появляется непосредственно между поверхностью обрабатываемого материала и плазмотроном.

- Плазменно-струйная – в этом случае дуга возникает в самом плазмотроне. Плазменно-струйный вариант обработки более универсален, позволяет разрезать неметаллические материалы. Единственным недостатком является необходимость периодической замены электродов.

Плазменная резка металла работает как обычная дуговая, но без использования привычных электродов. Но эффективность способа обработки прямо пропорциональна толщине обрабатываемого материала.

Скорость и точность резки металла плазмой

Как и при любом другом виде термической обработки, при плазменной резке металла происходит определенное оплавление металла, что отражается на качестве реза. Существуют и другие особенности, которые являются характерными для этого метода. А именно: Конусность - в зависимости от профессионализма мастера и производительности установки, конусность может составлять от 3° до 10°.

Конусность - в зависимости от профессионализма мастера и производительности установки, конусность может составлять от 3° до 10°.- Оплавление кромки - независимо от того, какие режимы резки металла используются и от профессионализма мастера выполняющего работы по обработке металла, не удается избежать небольшого оплавления поверхности при самом начале выполнения работ.

- Характеристики реза - качество и скорость плазменной резки металла зависит от того, какие именно операции необходимо выполнить. Так разделительный рез с низким качеством выполняется быстрее всего, при этом большинство ручных установок способны разрезать металл до 64 мм. Для фигурной резки возможна обработка деталей толщиной всего до 40 мм.

- Скорость выполнения работ - обычная резка металла с помощью плазматрона осуществляется быстро и с минимальным расходом электроэнергии и напряжения. Скорость плазменной резки металла согласно техническим характеристикам ручных установок и ГОСТ составляет не более 6500 мм в минуту.

От профессионализма мастера во многом зависит качество выполнения работ. Чистый и точный рез с минимальным отклонением от необходимых размеров может выполнить только работник с профильным образованием. Без соответствующей подготовки выполнить фигурную резку вряд ли получится.

Плазменная резка цветных металлов

При обработке цветных металлов используются разные способы резки в зависимости от типа материала, его плотности и других технических характеристик. Для разрезания цветных сплавов требуется соблюдения следующих рекомендаций. Резка нержавеющих сталей - для выполнения операций не рекомендуется использование сжатого воздуха, в зависимости от толщины материала может применяться азот в чистом виде, либо смешанный с аргоном. Необходимо учитывать, что нержавеющая сталь чувствительна к воздействию переменного тока, это может привести к изменению ее структуры и как следствие быстрому выходу из эксплуатации. Резка нержавейки плазмой осуществляется с помощью установки использующей принцип косвенного воздействия.

Резка нержавеющих сталей - для выполнения операций не рекомендуется использование сжатого воздуха, в зависимости от толщины материала может применяться азот в чистом виде, либо смешанный с аргоном. Необходимо учитывать, что нержавеющая сталь чувствительна к воздействию переменного тока, это может привести к изменению ее структуры и как следствие быстрому выходу из эксплуатации. Резка нержавейки плазмой осуществляется с помощью установки использующей принцип косвенного воздействия.- Плазменная резка алюминия - для материала с толщиной до 70 мм, может использоваться сжатый воздух. Применение его нецелесообразно при малой плотности материала. Более качественный рез листа алюминия до 20 мм достигается при использовании чистого азота, а более 70 мм до 100 мм включительно с помощью азота с водородом. Резка алюминия плазмой при толщине от 100 мм осуществляется смесь аргона с водородом. Этот же состав рекомендовано использовать для меди и высоколегированной толстостенной стали.

Где применяется плазменный раскрой металла

Использование плазмотронов не зря пользуется такой большой популярностью. При относительно простой эксплуатации и незначительной стоимости ручной установки (по сравнению с другим оборудованием для резки) удается достичь высоких показателей относительно качества реза.Применение плазменной резки металла получило распространение в следующих сферах производства:

Обработка металлопроката - с помощью плазмы удается разрезать практически любой тип металла, включая цветной, тугоплавкий и черный.

Обработка металлопроката - с помощью плазмы удается разрезать практически любой тип металла, включая цветной, тугоплавкий и черный.- Изготовление металлоконструкций.

- Художественная ковка и обработка деталей. С помощью плазменного резака можно сделать деталь практически любой сложности.

- Различные виды промышленности, машиностроение, капитальное строительство зданий авиастроение и др. – во всех этих сферах деятельности не обойтись без использования плазменных резаков.

Применение станков с плазменной резкой не заменило ручных установок. Так художественная резка металла плазмой позволяет сделать уникальные детали точно соответствующие замыслу художника, для использования их в качестве декоративных украшений для заборов и лестниц, а также перил, ограждений и т. д.

Резка металла плазмой – преимущества и недостатки

Без резки металла не может обойтись практически ни одно промышленное предприятие, так или иначе связанное с металлопрокатом. Быстрое разрезание листового материала на заготовки, декоративная фигурная резка металла плазмой, вырезание точных отверстий – все это можно выполнить достаточно быстро с помощью плазмотрона. Плюсы, которые имеет метод, заключаются в следующем:- Высокая производительность и скорость обработки деталей. По сравнению с обычным электродным методом можно выполнить объемы работ от 4 до 10 раз больше.

- Экономичность - плазменный метод намного выигрывает на фоне стандартных способов обработки материалов. Единственные ограничения связанны с толщиной металла. Нецелесообразно и экономически невыгодно разрезать с помощью плазмы сталь толще 5 см.

- Точность - деформации от тепловой обработки практически незаметны и не требуют дополнительной обработки впоследствии.

- Безопасность.

Все эти преимущества плазменной резки металла объясняют, почему метод пользуется настолько широкой популярностью не только в промышленных, но и бытовых целях.

Но говоря о плюсах необходимо заметить и некоторые отрицательные стороны:

- Ограничения, связанные с толщиной реза. Даже у мощных установок максимальная плотность обрабатываемой поверхности не может быть выше, чем 80-100 мм.

- Жесткие требования относительно выполнения обработки деталей. От мастера требуется четко придерживаться угла наклона резака от 10 до 50 градусов. При несоблюдении этого требования нарушается качество реза, а также ускоряется износ комплектующих.

Сравнение плазменной и лазерной резки металла

Отличие лазерной резки металла от плазменной заключается в методах воздействия на поверхность материала.Лазерные установки обеспечивают большую производительность и скорость обработки деталей, при этом после выполнения операции наблюдается меньший процент оплавленности. Минусом лазерного оборудования является его высокая стоимость, а также то, что толщина разрезаемого материала должна быть меньше 20 мм.

По сравнению с лазером плазмотрон имеет меньшую стоимость, более широкую сферу применения и функциональные возможности.

stal-groupp.ru

Плазменная резка

Плазменная резка металлов

Методы дуговой, газодуговой и газовой резки в применении к цветным металлам и высоколегированным сталям не обеспечивают высокой чистоты реза, малопроизводительны и дорогостоящи. Поэтому в последние годы для выполнения качественной резки сплавов алюминия, легированных и даже низкоуглеродистых сталей все большее

|

|

| а) | б) |

| Рис. 1 Схема плазменных горелок для резки:a - с прямой дугой б - с косвенной плазменной струей | |

применение получила плазменная резка. Сущность ее заключается в том, что обрабатываемый металл в зоне реза расплавляется и частично испаряется с помощью струи плазмы, получаемой в дуге. Этой же струей расплавленный металл удаляется из полости реза. Температура плазмы достигает 30 000°С, а скорость ее истечения из сопла плазменной горелки -2000 м/с. Плазменная резка может применяться для металла толщиной от долей до десятков миллиметров. Для резки толстых листов из алюминия и его сплавов, нержавеющих сталей и других сталей и сплавов целесообразно применять процесс со сжатой дугой прямого действия, т. е. дугой, горящей между электродом плазменной горелки и разрезаемым листом (рис. 1, а). Для резки тонких материалов используют схему с плазменной струей косвенного действия - с плазмой, выделенной из столба дуги (рис. 1, б). Для резки применяют аргон, смеси аргона с водородом, а также смеси азота с водородом, водовоздушные смеси, а сейчас чаще просто воздух.

Мощными плазменными горелками, работающими при напряжении дуги до 200 В, можно разрезать листы толщиной до 150 мм и более со скоростью до 1 м/мин, а листы толщиной до 66 мм - при скорости до 5 м/мин и более. Плазменная резка алюминиевых сплавов и других цветных металлов и легированных сталей позволяет получать резы с высоким качеством (по чистоте и точности) и отличается наибольшей экономичностью по сравнению со всеми другими методами резки. Для низкоуглеродистых сталей плазменная резка особенно эффективна при обработке листов толщиной до 30 мм.

Плазмотрон - главное устройство для получения плазмы при нормальном давлении было разработано еще 100 лет назад. Одно из самых распространенных применений этого изобретения - разработанные в 60-ые годы прошлого века аппараты воздушно-плазменной резки металлов. Важно отметить, что сразу после появления оборудования для воздушно-плазменной резки металлов, оно получило широкое распространение на предприятиях ВПК, авиапрома, атомной энергетики и в других высокотехнологичных областях народного хозяйства.

Физической основой воздушно-плазменной резки является выдувание электрической дуги сжатым воздухом, с последующим местным плавлением металла и удалением его из зоны резки разогретым газовым потоком. Дуга, свободно горящая в воздухе, имеет температуру 6000 - 8000 К. Если увеличить внешнее охлаждение дуги, сжав ее потоком газа, то ее температура возрастет до 20000 К и вокруг дуги формируется газовый поток. Такое состояние вещества называют низкотемпературной плазмой. Устройства, в которых электрическая энергия превращается в тепловую энергию потока низкотемпературной плазмы, носят название плазмотроны.

С момента появления первых образцов оборудования источники образования плазмы стали меньше, легче, надежнее; плазмотроны тоже уменьшились в размерах, стали намного проще и совершеннее. Так почему же до сих пор технология воздушно-плазменной резки для многих ассоциируется с применением очень сложного, громоздкого и дорогого оборудования? Может быть просто потому, что было очень мало публикаций, в доступной форме рассказывающих об этом методе. А ведь производства, сменившие устаревшую технологию газокислородной резки на воздушно-плазменную, теперь уже не могут представить, как раньше без нее обходились.

Воздушно-плазменная резка, как и газокислородная, относятся к одной группе термической резки металлов. Это обуславливается одним и тем же принципом действия: местный нагрев с последующим выдуванием расплавленного металла из зоны резки. Отличие их в том, что при газокислородной резке источниками энергии являются горючее и окислитель, а при использовании воздушно-плазменной резки - энергия электрической дуги. Но по сравнению с газокислородной, воздушно-плазменная резка имеет ряд существенных преимуществ.

Так как температура плазмы достигает десятков тысяч градусов, это позволяет резать любые металлы и их сплавы, в том числе углеродистую, нержавеющую и высоколегированную стали, чугун, медь, латунь, бронзу, алюминий, титан, а также биметаллы. Вследствие такой высокой температуры скорость резки в несколько раз выше, чем при газокислородной резке, а сам процесс начинается без предварительного разогрева металла. При этом металл не коробится и не деформируется, а грат, образующийся на краях реза, легко удаляется, после чего остается ровная кромка. Кроме этого потери металла минимальны из-за малой ширины реза.

Для работы аппаратов воздушно-плазменной резки требуются только электроэнергия и сжатый воздух, а при наличии компрессора только электроэнергия. По сравнению со сложностями, возникающими при использовании оборудования для газокислородной резки, такими как: заправка, переаттестация и доставка громоздких баллонов, взрывопожароопасность, использование присадок при необходимости работать с цветными металлами и сплавами, аппараты воздушно-плазменной резки требуют только замены расходных материалов (электродов и сопел), месячный запас которых легко умещается в дамской сумочке.

Одним из основных параметров плазменной резки является сила тока плазменной дуги. В настоящее время практическая верхняя граница тока кислородной плазмы составляет 440 A (при большей силе тока сокращается срок службы деталей).

В настоящее время существует большое количество оборудования плазменной резки. Оно разделяются на ручные установки плазменной резки, портативные установки, стационарные портального типа с применением рабочего стола и стационарные портального типа промышленного назначения без рабочего стола.

Ручные установки плазменной резки применяются в тех случаях когда нет необходимости в получении сложных контуров и требуемая точность обработки невысокая. Такие установки широко применяются в ЖКХ, на небольших производствах, где не требуется большая производительность.

На данном оборудовании можно обрабатывать заготовки до 50 мм толщиной, в зависимости от используемого источника питания.

Ведущими производителями источников питания являются компании Cebora, Hypertherm, Kjellberg, Thermadyne.

www.svartex.ru

Плазменная резка конструкционных сталей

- Металлообработка

- Плазменная резка конструкционных сталей

Плазменная резка от ООО «Континенталь»

Уход от механической обработки Высокое качество заготовок из листа, которые для многих клиентов уже являются готовой деталью, так как не требуется дополнительной обработки.

Металл из той марки стали, которую указал клиент Компании «Континенталь» работает с сертифицированным прокатом от ведущих металлургических заводов. Каждая заготовка, отгруженная клиентам, сопровождается сертификатом качества на металл. Вы застрахованы от подмены материала.

Комплексный подходОт наших клиентов требуется всего лишь сформировать заказ, решение всех дальнейших задач мы берем на себя. Специалисты компании «Континенталь» могут выполнить работы по подбору металла необходимого размера, написанию программ раскроя, маркировки продукции, а также ее упаковки и доставки.

Зачистка заготовок от грата Вы получаете чистые заготовки без грата и экономите время при дальнейшей работе с заготовкой.(Грат - избыточный металл, выдавленный при резке)

Сверление отверстий Для деталей, где требуется высокая точность отверстий или есть необходимость нарезания метрической резьбы, Вы можете воспользоваться услугой сверления и нарезания резьбы. Сверлильный модуль находится на координатном столе, что позволяет сократить количество технологических операций и снизить стоимость заготовки.(подробнее...)

- сверление отверстий от 8 до 24 мм

- нарезание резьбы от 8 до 20 мм

Маркировка деталей Маркировка плазмой с точностью позиционирования 0,1 мм. Вы можете нанести разметку для последующих процессов обработки (например, кернения точек для сверления, нанесения рисок для резки) или использовать её для нанесения информации, например, номеров деталей. (подробнее...)

Отсрочка платежаИмеем возможность оперативно предоставить отсрочку платежа в течение 30 минут.

Система скидокПредоставление скидок в зависимости от объема заказа.

ДоставкаКомпания «Континенталь» осуществляет доставку транспортными компаниями в любой регион России и страны СНГ.(ознакомиться с ориентировочной стоимостью доставки)

Технологические возможности станка:

- резка углеродистой стали плазмой толщины до 60 мм ( до 50 мм — на пробой)

- газокислородная резка углеродистой стали до 160 мм (до 110 мм — на пробой)

- резка нержавеющих сталей до 80 мм ( до 50 мм — на пробой)

- рабочая зона 2000 х 12000 мм

- точность позиционирования 0,1 мм

- класс точности 1220 согласно ГОСТ 14792-80

- сверление отверстий от 8 до 24 мм

- нарезание резьбы от 8 до 20 мм

- маркировка плазмой

- газоплазменная резка

Что позволяет снизить стоимость плазменной резки металла в ООО «Континенталь»

Стоимость металлопроката Компания «Континенталь» постоянно мониторит рыночную стоимость листового проката на металлургических заводах и среди трейдеров занимающихся продажей листового металла. Это позволяет обеспечить лучшие входные цены, а клиентов компании избавить от необходимости самостоятельно заниматься поиском лучших предложений на рынке и входным контролем сырья.

Профессионализм технологов Наши специалисты технического отдела создают карты раскроя, которые практически лишены пустых пространств. Такой подход позволяет компании «Континенталь» рационально использовать всю возможную площадь листа и не включать стоимость остатков в счета наших клиентов Сложность конфигурации изделия Сложные контуры — это наш профиль. То, что для наших конкурентов является головной болью, заставляет разбивать процесс обработки на несколько технологических операций, для нашего оборудования является обыденной задачей. А наши клиенты экономят за счет снижения количества технологических операций.

Размеры листа металла Рабочая зона координатного стола 2000×12000мм. Это позволяет использовать листы прокатом 2000×6000 мм и оптимизировать раскладку, а клиентам компании «Континенталь» снижать количество ломовых остатков и получать более низку стоимость заготовок из металла.

Высокая скорость резки. Плазменный источник Kjellberg HiFocus 440i — один из самых мощных в мире источников тока для прецизионной плазменной резки. Он позволяет резать металл толщиной от 0,5 до 50 мм, пробивать лист до 50 мм, а лист толщиной 10 мм резать со скоростью до 6000мм/мин без образования града, окалины и без перекаливания кромок листа. Так как стоимость плазменной резки зависит от времени работы станка, то становится, очевидно, что использование мощного источника позволяет сократить резки и снизить стоимость производственного процесса.

Что обеспечивает высокое качество заготовок

Немецкая точность плазменной резки Kjellberg HiFocus 440i Эта современнейшая установка тонкоструйной плазмотехники позволяет проводить резку от 0,5 до 50 мм, пробивать лист до 50 мм без образования бородок, с минимальной средней шероховатостью разреза и с большой точностью повтора. (подробне...)

Инновационное оборудование для резки газом — GCE FIT+ (Швеция)CE FIT+ — это уникальная система для применения с технологией машинной резки кислородным топливом, которая позволяет резать металл до 160 мм. (подробнее...)

Технология HiFocus Вращающийся вихрь газа сужает, стабилизирует и защищает струю плазмы. С помощью этой технологии можно получать почти перпендикулярные поверхности среза в широком диапазоне толщины материала. Технология HiFocus обеспечивает непревзойденные результаты резки в диапазоне малых толщин металла, составляя серьезную конкуренцию лазерной резке. (подробнее...)

Технология Contour Cut Технология резки малых контуров, узких перемычек, а также вырезания малых отверстий в конструкционной стали. Главное достоинство технологии Contour Cut заключается в высочайшей точности вырезания отверстий с отношением диаметра к толщине материала 1:1. (подробнее...)

Чистый кислород — чистый резТак как основным плазмообразующим и вихревым газом при резке конструкционных сталей является кислород, то его чистота определяет чистоту реза. В компании «Континенталь» используется технический кислород 1-го сорта с чистотой не менее 99,7% по ГОСТ 5583-78. Такую чистоту кислорода может обеспечить только при хранении его в жидком виде при температуре ниже — 183 С. Криоцилиндр установленный в цехе компании «Континенталь» позволяет обеспечить поддержание такой температуры и чистоты кислорода для плазменной и газовой резки. (Такой же чистоты кислород используется в медицине для обогащения дыхательных газовых смесей при нарушении дыхания, для лечения астмы, профилактики гипоксии)

Точность обработки в цифрах

Компания «Континенталь» гарантирует точность обработки при резке плазмой/газом 1220 по ГОСТ 14792-80. Эти четыре цифры соответствуют классам представленным в четырех таблицах указанным в ГОСТ. Где согласно параметрам заготовки можно перевести это в конкретные значения по точности. (подробнее...)

Приглашаем Вас к сотрудничеству!

Цена плазменной и газовой резки

Стоимость изделий полученных с помощью плазменной резки зависит от стоимости проката, количества пробивок, ломовых остатков и объема заказа (чем крупнее объем заказа, тем ниже цена изделия). Вы можете оформить предварительный заказ, по телефону, или воспользовавшись формой обратной связи на сайте.

Прайс на услуги плазменной резки

Получить консультацию

www.kontinental-pd.ru

Плазменная резка стали

Существует несколько видов резки стали. Каждый из них обладает определенными особенностями. Одним из наиболее популярных способов считается плазменная резка стали. Для начала следует разобраться с терминологией. Что такое плазма? Это ионизированный газ. Он содержит отрицательно заряженные частицы, то есть он обладает способностью пропускать ток. Чем выше температура газа, тем, соответственно, выше степень его ионизации.

Резка осуществляется при помощи плазменной струи. Ее получают при помощи специального оборудования, которое называется плазмотрон. В таком аппарате нагревание газа производится дуговым разрядом.

Собственно, сам процесс резки также основан на использовании электрической дуги, которая зажигается импульсом высокой частоты. При этом в качестве анода выступает разрезаемая сталь, а катод – это электрод. В результате расплавляется, а затем выдувается определенный участок металла, и на этом месте образуется разрез.

В принципе плазменная резка может использоваться для любых сплавов, как черных, так и цветных металлов. Очень часто этот метод применяется именно для стали. Как правило, здесь используются такие газы, как кислород или воздух. Они стоят дешево, поэтому этот метод выгоден с экономической точки зрения.

Очень часто такую технологию используют при мелкосерийном производстве металлических изделий. Также она может использоваться в строительстве, но ограниченно, в основном при необходимости небольших ремонтных работ или для устранения дефектов.

Плазменная резка стали обладает определенными преимуществами. Во-первых, это достаточно высокая скорость резки для малых и средних толщин. Во-вторых. Это высокая качество разреза, его чистота, отсутствие рваных краев. Кроме того, поверхность металла не деформируется, поскольку площадь разреза (и, соответственно, нагрева) относительно небольшая.

Еще одно преимущество плазменной резки – это высокий уровень безопасности проведения работ, поскольку здесь нет необходимости непосредственного контакта с газовыми баллонами, горючими веществами и т.д.

Среди преимуществ плазменного способа можно назвать и широкие возможности проведения фигурной резки. Здесь нет никаких ограничений по геометрической форме. Именно благодаря перечисленным возможностям плазменная резка стали считается одной из наиболее эффективных технологий.

omashinostroenie.com